Изобретение относится к технологии получения низкомолекулярного цис-1,4-полибутадиена и может быть использовано в промышленности синтетического каучука, а получаемый продукт применяют для пластификации эластомеров, в лакокрасочной промышленности, для изготовления защитных покрытий и других целей.

Известны способы получения низкомолекулярного цис-1,4-полибутадиена путем полимеризации бутадиена-1,3 в углеводородных растворителях в присутствии нафтената или ацетилацетоната никеля и этилалюминийсесквихлорида[1, 2].

Недостатком известных способов является образование большого количества сшитого полибутадиена (геля), что резко ухудшает качество конечной продукции, нарушает работу оборудования.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является известный способ получения жидких полимеров при 10-40oC путем последовательного ввода в толуол бутадиена-1,3 в количестве 10-40 мас.%, нафтената, ацетилацетоната, октоата никеля или соли жирных кислот С10-С12 из расчета содержания (0,03-1,0) 10(-3) моль/л шихты, алкилалюминийхлорида формулы R3Al2Cl3, где R - углеводородный радикал - этил, изобутил из расчета мольного отношения алюминнй: никель 8:1-80:1, и электронодонорного соединения, выбранного из группы, включающей гексаметилдисилазан, гексаметилендиамин, N-метил-α- пирролидон, N-изопропил-N'-фенил-n-фенилендиамин в количестве (0,1-0,3) 10(-3) моль/л шихты, при этом 40-60% от общего количества вводится в толуол до и после остальных компонентов, а оставшаяся часть на конверсии мономера 50-70 %. Последние вводят с целью регулирования молекулярной массы полимера и подавления побочных реакций во взятом количестве непосредственно в растворитель или шихту (раствор бутадиена-1,3) [3].

Недостаток данного известного способа - высокие суммарные энергетические затраты при его отмывке от остатков катализатора и на выделение полибутадиена из растворителя.

Целью настоящего технического решения является снижение энергетических затрат при отмывке полимера от остатков катализатора и на выделение из растворителя.

Сущность изобретения заключается в том, что для получения низкомолекулярного цис-1,4-полибутадиена в качестве мономера используют фракцию С4, состоящую из бутена-1, бутена-2, изобутилена и бутадиена-1,3, при содержании бутадиена-1,3 в пределах от 30 до 80 мас.%, и процесс проводят при концентрации мономера в толуоле в пределах от 30 до 95 мас.%.

Содержание мономера в толуоле менее 30 мас.% не представляет практического интереса, а достижение более 95 мас.% не может быть осуществлено из-за необходимости ввода катализатора в виде толуольного раствора.

Пределы по содержанию бутадиена-1,3 в углеводородной фракции выбраны исходя из оптимальных условии ведения процесса полимеризации при низких расходах катализаторов, получения требуемых характеристик полимера.

После проведения процесса полимеризации бутадиена-1,3 вводится спиртотолуольный раствор антиоксиданта типа агидол-2, АО-300, АО-2, ионола в количестве 0,1-0,5 мас.% и полимер выделяют известными способами - отмывкой водой и удалением толуола на роторно-пленочном испарителе.

Полученный полибутадиен характеризуется динамической вязкостью по Хепплеру, содержанием цис-1,4-звеньев, индексом полидисперсности (Mw/Mn), Мn рассчитанной из данных гельпроникающей хроматографии, а стадий выделения - по энергетическим затратам.

Пример 1 (по прототипу).

В металлический лабораторный реактор емкостью 3 л, снабженный устройствами для загрузки и выгрузки, замера температуры и давления, мешалкой и рубашкой для термостажирования, загружают 763,6 г толуола (8777,7 мл), 200г 322,6 мл) бутадиена-1,3, толуольные растворы соли никеля жирных кислот С10-С12 (концентрацией 6,5 г/л) из расчета содержания в шихте 0,5 ммоль/л, изобутилалюминийсесквихлорида (концентрацией 0,74 моль/л) из расчета отношения алюминий: никель=12, электронодонорного соединения - N-метил-α-пирролидона концентрацией 10 г/л, при этом 50% его вводится в шихту (т.е. после бутадиена-1,3), а оставшая часть на конверсии 60%.

Процесс полимеризации проводят при 25oС в течение 3 ч. Выход полимера составляет 96 %. Энергетические затраты на выделение: водная отмывка 2470 кВт•ч/кг, удаление растворителя 2,77 Гкал/кг полимера.

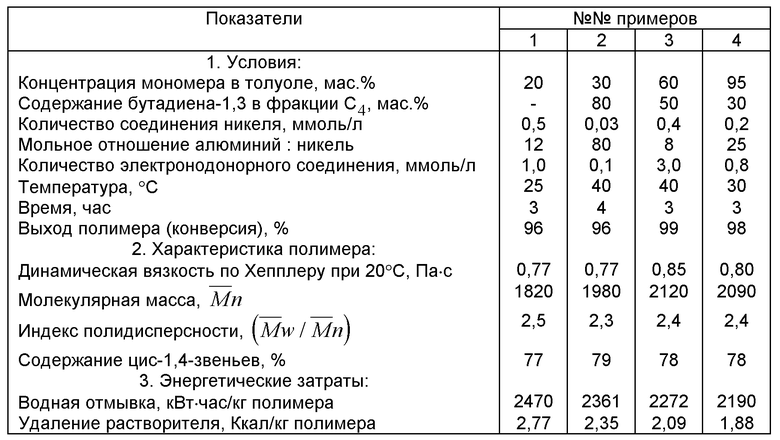

Условия процесса, характеристика полибутадиена и энергетические затраты этого и других примеров представлены в таблице.

Пример 2. Осуществляется, как описано в примере 1.

Отличается тем, что в качестве мономера загружают 300 г (483,9 мл) фракции С4 с содержанием бутадиена 80 мас.%, в качестве соединения никеля используется ацетилацетонат никеля (концентрацией 6,0 г/л), алкилалюминийхлорида -этилалюминийсесквихлорид (концентрацией 0,28 моль/л), электронодонорного соединения - гексаметилдиамин (концентрацией 2,4 г/л).

Процесс проводят при 10oC в течение 4 ч. Выход полимера составляет 96%. Энергетические затраты на выделение: водная отмывка 2361 кВт•ч/кг, удаление растворителя 2,35 Гкал/кг полимера.

Пример 3. Осуществляется, как описано в примере 1.

Отличается тем, что в качестве мономера загружают 600 г (967,8 мл) фракции С4 с содержанием бутадиена 1,3 50 мас.%, в качестве соединения никеля применяют октоат никеля (концентрацией 20 г/л), алкилалюминийхлорида - изобутилалюминийсесквихлорид (концентрацией 0.8 моль/л), электронодонорного соединения - N-изопропил-N'- фенил-n-фенилендиамин (4010-NA) (концентрацией 4,0 г/л).

Процесс проводят при 40oС в течение 3 ч. Выход полибутадиена составляет 99 мас.%. Энергетические затраты на выделение: водная отмывка 2272 кВт•ч/кг, удаление растворителя 2,09 Гкал/кг полимера.

Пример 4. Осуществляется, как описано в примере 1.

Отличается тем, что в качестве мономера загружают 950 г (1532,2 мл) фракции С4 с содержанием бутадиена-1,3 30 мас.%, в качестве соединения никеля применяют карбоксилат никеля - никелевую соль 2-этилгексеновой кислоты (концентрацией 10 г/л), алкилалюминийхлорида используют этилалюминийсесквихлорид (концентрацией 0,27 моль/л), электронодонорного соединения - N-метил-α-пирролидон (концентрацией 8 г/л).

Процесс проводят при 30oС в течение 3 ч. Выход полибутадиена составляет 98%. Энергетические затраты на выделение: водная отмывка 2190 кВт•ч/кг, удаление растворителя - 1,88 1 кал/кг полимера.

Источники информации, принятые во внимание

1. Gerke К. , Hesse K.D., Fiusigen cis-Polybutadien, Chem. Induster, 1971, Bd.23, N9.S.596-597.

2. Dong-Go Нее & С.С. Hsu, I. Polym. Sci., 1980, V. 25. N 10, р.2345-2392.

3. Пат. 2109756, РФ. С 08 F 136/06,4/80.17.10.95. , опубл. БИ 12, 27.04.98.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1995 |

|

RU2109756C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,2-ПОЛИБУТАДИЕНА | 1998 |

|

RU2139299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИЦИРОВАННОГО НИЗКОВЯЗКОГО ПОЛИБУТАДИЕНА | 2000 |

|

RU2192435C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,2-ПОЛИБУТАДИЕНА | 1998 |

|

RU2142474C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1995 |

|

RU2082721C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2151777C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОНАПОЛНЕННОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2114128C1 |

| ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-1,4-БУТАДИЕНОВОГО КАУЧУКА | 1998 |

|

RU2154656C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНДИОТАКТИЧЕСКОГО 1,2-ПОЛИБУТАДИЕНА | 2000 |

|

RU2177008C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2263121C2 |

Изобретение относится к технологии получения низкомолекулярного цис-1,4-полибутадиена и может быть использовано в промышленности синтетического каучука. Получаемый продукт применяют для пластификации эластомеров, в лакокрасочной промышленности, для изготовления защитных покрытий. Получение низкомолекулярного цис-1,4-полибутадиена осуществляют путем полимеризации бутадиена-1,3 в среде инертного углеводородного растворителя в присутствии катализатора, состоящего из углеводородорастворимых соединений никеля, алкилалюминийхлорида и электронодонорного соединения. В качестве мономера используют углеводородную фракцию С4, состоящую из бутенов-1 и 2, изобутилена и бутадиена-1,3. Содержание бутадиена-1,3 в пределах от 30 до 80 мас.%. Полимеризацию проводят при концентрации мономера в толуоле в пределах от 30 до 95 мас. %. Изобретение позволяет получать низкомолекулярный цис-1,4-полибутадиен с требуемыми свойствами при пониженных энергетических затратах. 1 табл.

Способ получения низкомолекулярного цис-1,4-полибутадиена полимеризацией бутадиена-1,3 в среде инертного углеводородного растворителя в присутствии катализатора, состоящего из углеводородорастворимых соединений никеля, алкилалюминийхлорида и электронодонорного соединения, отличающийся тем, что в качестве мономера используют углеводородную фракцию С4, состоящую из бутенов-1 и 2, изобутилена и бутадиена-1,3, при содержании бутадиена-1,3 в пределах от 30 до 80 мас. % и процесс проводят при концентрации мономера в толуоле в пределах от 30 до 95 мас. %.

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1995 |

|

RU2109756C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,4-ЦИС-ПОЛИБУТАДИЕНА | 1980 |

|

SU946217A1 |

| US 3852373, 03.12.1974 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1979 |

|

RU1066190C |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕЮГ- ЛЯРНОГО 1,4-ЦИС-ПОЛИБУТАДИЕНА | 1972 |

|

SU433167A1 |

| Способ получения низкомолекулярного 1,4-цис-полибутадиена | 1974 |

|

SU468504A1 |

| 0 |

|

SU234962A1 | |

Авторы

Даты

2002-04-20—Публикация

2000-06-27—Подача