Изобретение относится к механизированному инструменту для проведения работ в полевых условиях, а именно к устройствам для образования отверстий в рельсах различной твердости и типов.

Целью изобретения является повышение эффективности путем регулируемости относительного положения его частей.

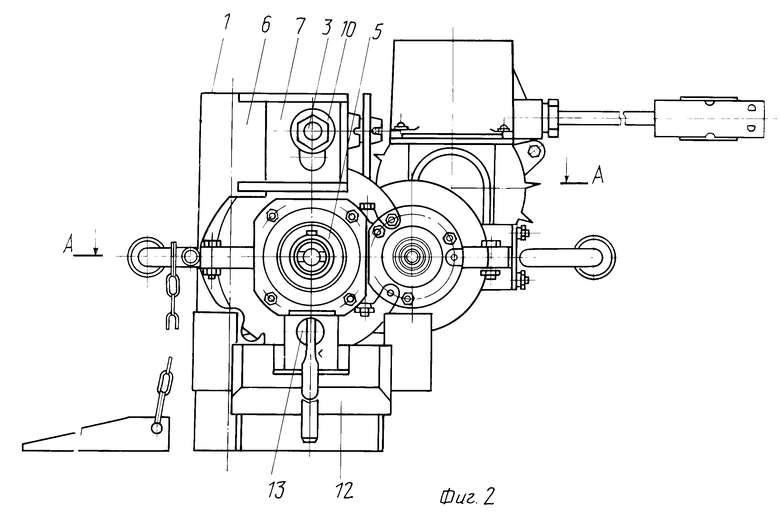

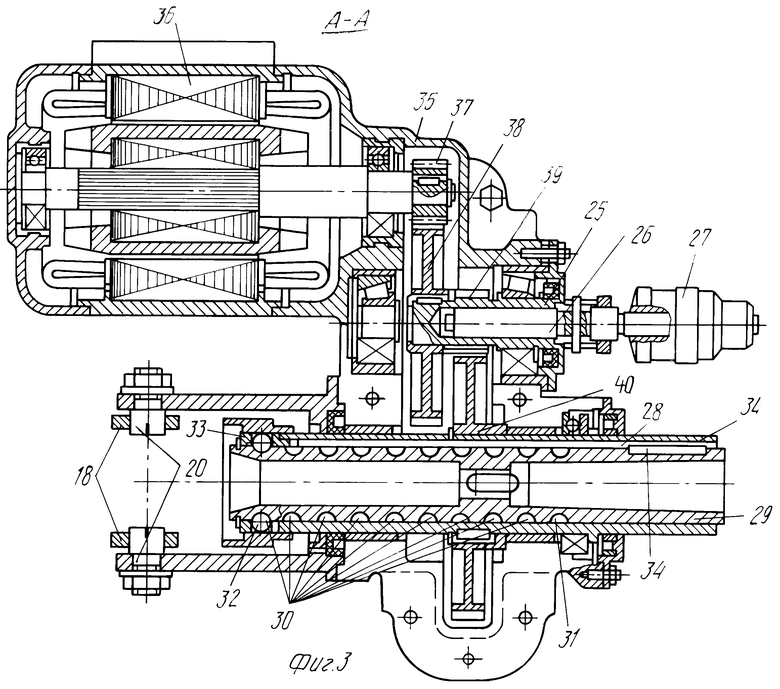

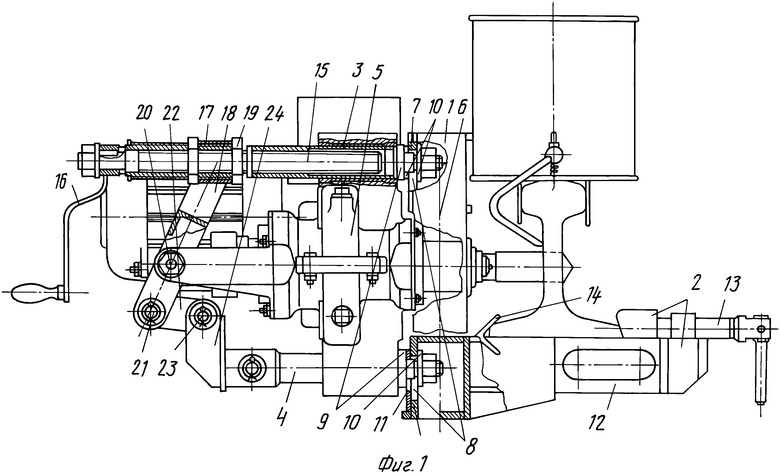

На фиг.1 представлен станок с разрезами некоторых элементов и вырезами, вид сбоку; на фиг.2 то же, вид спереди; на фиг.3 разрез А-А на фиг.2.

Станок содержит основание 1 с винтовым зажимом 2, на котором смонтированы две направляющие с механизмом подачи верхняя 3 и нижняя 4, несущие сверлильный блок 5 с двухступенчатым цилиндрическим мотор-редуктором и шпинделем в виде полого ведомого вала мотор-редуктора с элементами установки и фиксации сверла. Основание 1 выполнено в виде вертикальной стойки 6 (в частности полой, трубчатого поперечного сечения). В нижней и верхней части стойки выполнены кронштейны 7 с отверстиями 8, в которые введены резьбовые концы направляющих 3, 4 с упорными буртами 9. Между кронштейнами 7, упорными буртами 9 и торцами прижимных гаек размещены, в частности, плоские и косые шайбы 10, определяющие положение направляющих в пространстве. Часть шайб, в частности, выполнена за одно целое со сменными фиксаторами 11 положения нижней направляющей по высоте соответственно положениям центров просверливаемых отверстий в рельсах разных типов. Фиксатор 11 расположен между торцом упорного бурта 9 нижней направляющей и нижним кронштейном 7. С нижним кронштейном 7 связан винтовой рельсовый зажим 2 в виде поперечного выступа 12. Зажимной винт 13 на этом выступе выполнен с осью, параллельной опорной плоскости выступа и оси шпинделя ведомого вала и перпендикулярной плоскости, проходящей через фиксаторы 14 подошвы рельса на выступе ортогонально указанной опорной плоскости. Верхняя направляющая 3 выполнена с осевой резьбой, в которую ввернут винт 15 с рукоятью 16 подачи сверлильного блока путем его перемещения по направляющим. Винт 15 несет поворотную относительно его продольной оси втулку 17, шарнирно соединенную с шатуном 18. Гайки 19 на дополнительной резьбе стержня служат для регулирования начального положения на стержне винта 15 втулки 17. Шатун 18 в свою очередь в промежуточной своей части шарнирно (шарнир 20) соединен со сверлильным блоком 5. Другим нижним концом шатун шарнирно (шарниром 21) соединен с коромыслом 22. Последнее шарнирно (шарниром 23) соединено с выступом 24 на нижней направляющей 4. Ось шарнира 20 соединения шатуна 18 со сверлильным блоком 5 размещена на оси ведомого вала мотор-редуктора со шпинделем перпендикулярно к ней, так же, как оси 21, 23 и остальные шарниры механизма подачи, а продольная ось симметрии шатуна 18 расположена в одной плоскости с осями направляющих 3 и 4. Сверлильный блок 5 (фиг.3) снабжен дополнительным шпинделем в виде полого про- межуточного вала 25 мотор-редуктора со съемной оправкой 26 и сверлильным патроном 27 со сверлом. Основной шпиндель, как уже упоминалось, выполнен в виде полого ведомого вала 28 с элементами установки и фиксации сверла. Кроме того, ведомый вал снабжен элементами регулировки осевого положения сверла. Оба указанных шпинделя расположены в одной плоскости, а оси двух отверстий в сверлильном блоке для направляющих и шпинделя вала в другой, причем эти четыре оси выполнены параллельными, а две указанные плоскости перпендикулярными. Элементы установки и фиксации сверла в полом ведомом валу 28 выполнены в виде втулки (в частности, полой) 29 со сверлом, размещенной в полости вала 28. Полость этого ведомого вала выполнена сквозной. Втулка дополнительно снабжена несколькими (на фиг.3, в частности, девятью) круговыми проточками 30 (кроме основной проточки 31), расположенными на наружной поверхности втулки. В одной из проточек (на фиг.3 в первой слева) размещены фиксирующие шарики или круглое разрезное пружинное кольцо 32, прижатые к торцу сквозного полого вала зажимным кольцом 33. На сопряженных поверхностях втулки и вала выполнены скользящая шпонка или шлицы (на фиг.3 скользящая шпонка 34). На фиг.3, кроме того, представлены корпус 35 мотор-редуктора, в котором размещен статор 36 электродвигателя мотор-редуктора с зубчатой шестерней 37 на консоли его ротора. Шестерня сцеплена с промежуточным колесом 38 на промежуточном валу, а шестерня 39 промежуточного вала с ведомым колесом 40 на ведомом валу.

Станок работает следующим образом.

Перед началом эксплуатации (перед сверлением) зажимной винт 13 приводят в крайнее нерабочее положение, вертикальную стойку 6 размещают в непосредственной близости от рельса, а затем поперечный выступ 12 на ее нижнем кронштейне 7 подводят под подошву рельса так, чтобы ребро подошвы уперлось в фиксирующие подошву уголки 14, а подошва вошла в соприкосновение с опорной плоскостью выступа. Затем, вращая зажимной винт, приводят его в рабочее положение, когда подошва рельса зажата между этим винтом и фиксирующими уголками. Выполнение зажимного винта 13 с продольной осью, параллельной опорной плоскости выступа 12 и оси шпинделя 28, и перпендикулярно плоскости, проходящей через фиксаторы 14 подошвы рельса на выступе 12 ортогонально указанной опорной плоскости, обеспечивает оптимальное перпендикулярное положение сверла относительно шейки рельса и наилучшее использование зажимного усилия, обеспечивающее надежное скрепление рамы станка с рельсом. После этого концы направляющих 3, 4, пропущенных через отверстия в сверлильном блоке 5, вводят в отверстия 8 кронштейнов 7 стойки 6. Подкладывая плоские и косые шайбы 10 между упорными буртами направляющих 3, 4 и кронштейнами 7 и между торцами зажимных гаек и кронштейнами (с другой стороны), осуществляют регулировку положения сверлильного блока относительно обрабатываемого рельса, поворачивая и смещая направляющие со сверлильным блоком так, чтобы ось шпинделя на ведомом валу 28 стала перпендикулярной плоскости шейки рельса, разместилась в одной плоскости с осью зажимного винта 13, а плоскость расположения осей ведомого 28 и промежуточного 25 вала приняла положение, параллельное плоскости катания головки рельса. После этой регулировки плоские и косые шайбы могут быть скреплены, в частности, с упорными буртами на направляющих. После этого с помощью фиксатора 11, размещенного между выступом на раме и нижней направляющей, производят регулировку положения оси шпинделя по высоте шейки рельса в зависимости от типа рельса, назначения отверстия и пр. После регулировки по высоте направляющие со сверлильным блоком фиксируют на кронштейнах стойки зажимными гайками. В дальнейшем, в основном, осуществляют лишь регулировку положения сверлильного блока по высоте рельса при переходе от одного его типа к другому. Частичную или полную регулировку положения блока осуществляют периодически, например, по мере износа контактных поверхностей фиксирующих подошву уголков, при деформации кронштейнов стойки и самой стойки. Эти операции (кроме регулировки по высоте) обеспечивают оптимальное относительное положение сверла и шейки рельса и направление движения подачи перпендикулярно плоскости этой шейки. Кроме того, при этом максимально используется усилие подачи (строго по оси сверла, установленного в шпинделе ведомого вала), отсутствуют вредные, деформирующие (выворачивающие) элементы станка моменты сил, так как ось зажимного винта совпадает с осью сверла в шпинделе ведомого вала. Далее, вращая винт 15 механизма подачи за рукоять 16, выворачивая этот винт из осевой резьбы в верхней направляющей 4, смещают сверлильный блок по направляющим в крайнее нерабочее положение (по фиг.1 в левое). Затем при сверлении отверстий диаметром 36 мм под болты стыковых накладок устанавливают соответствующее сверло в шпиндель ведомого вала, так как сверление больших по диаметру отверстий рационально осуществлять на меньших скоростях, и в зависимости от длины имеющегося сверла производят регулировку его вылета. Для этого при длинном сверле через полый торец ведомого вала 28 снимают зажимное кольцо 33, убирают из проточки 30 втулки 29 шарики (или разрезное круглое пружинное кольцо) 32, после чего смещают втулку по оси вала в его отверстии по скользящей шпонке (или шлицам) 34 (по фиг.3 справа налево) в положение, соответствующее длине сверла (например, до основной круговой проточки 31). Далее втулку в этом положении фиксируют на валу с помощью фиксирующих элементов 32 и 33, выполняя перечисленные выше операции в обратном порядке. После этого во втулку 29 устанавливают сверло. Вылет его при этом будет минимальным, деформации сведены к минимуму, показатели работы станка (износ сверла, энергоемкость, производительность) наилучшими. По мере укорочения сверла при его износе и переточках при необходимости втулки 29 со сверлом вышеописанным способом ступенчато смещается слева направо (фиг.3). Далее вращением рукояти 16 винт подачи ввинчивается в резьбу верхней направляющей 3, поворотная втулка 17 смещается в осевом направлении (слева направо по фиг.1), поворачивается шатун 18, шарнирно соединенный со втулкой. При своем повороте и смещении (слева направо) шатун, взаимодействуя в шарнирах 21 и 20 с поворачивающимся (в шарнире 23 относительно кронштейна 24 на нижней направляющей 4) коромыслом 22 и со сверлильным блоком 5, давит на последний и смещает его, подавая сверло к шейке обрабатываемого рельса. Все эти операции осуществляются без взаимодействия сверла и рельса при отсутствии силы сопротивления поступательному движению блока со сверлом. Поэтому подвод сверла осуществляют быстро при большой частоте вращения (порядка 120-240 об/мин) рукояти 16. После соприкосновения сверла с шейкой рельса включают в работу привод станка-ротора электродвигателя с шестерней 37, который вращаясь относительно статора, через зубчатое колесо 38 приводит во вращение (с меньшей скоростью) промежуточный вал 25 с шестерней 39 и через колесо 40 (с еще меньшей скоростью) ведомый вал 28 со сверлом. Уменьшение скорости вращения ведомого вала со сверлом, имеющим диаметр 36 мм, по сравнению со скоростью ротора двигателя способствует наилучшему протеканию процесса сверления с наименьшими эгергоемкостью и износом сверла и наибольшей производительностью. При вращении сверла так, как было описано выше, осуществляют подачу сверла. Рабочие подачи естественно меньше подач подвода сверла. Подача легко регулируется изменением частоты вращения рукояти 16 при твердосплавных сверлах подача меньше, чем при быстрорежущих, так же как она меньше при обработке закаленных рельсов, чем "сырых". Вследствие расположения оси симметрии шатуна 18 в плоскости осей ведомого шпинделя и обеих направляющих, а оси шарнира 20 в плоскости осей промежуточного и ведомого вала со шпинделем, перпендикулярно последней оси, усилие подачи, создаваемое механизмом подачи, реализуется полностью без возникновения каких-либо перекашивающих составляющих. Рычажная система шатун 18 коромысло 22 кронштейн 24 и т. д. способствует увеличению усилия при передаче его с винта на сверлильный блок через шатун. Винтовой механизм подачи с рукоятью обуславливают небольшие усилия оператора для возникновения требуемых, достаточно больших усилий подачи. Самоторомозящее выполнение винта с гайкой исключает обратную "отдачу" сверла. Небольшой ход резьбы обуславливает плавность и равномерность подачи. После просверливания отверстия сверлильный блок со сверлом возвращается назад в исходное положение при быстром вращении рукояти 11 механизма подачи в обратном направлении. При сверлении отверстий под штыри рельсовых соединителей (например, диаметром 9,8 мм) сверло 36 мм вынимается из шпинделя ведомого вала. В том случае, если втулка 29 этого шпинделя существенно выходит за торец вала, ее описанным выше путем смещают внутрь вала. Затем в шпиндель полость промежуточного вала 25 вставляют сверлильный патрон 27 с хвостовиком 26 и сверлом соответствующего малого диаметра (например 9,8 мм). Дополнительной регулировкой положения сверлильного блока не требуется, так как ось промежуточного вала со сверлом расположена в одной плоскости с осью ведомого шпиндельного вала. Расположение осей двух отверстий в сверлильном блоке для направляющих и шпинделя ведомого вала в одной плоскости, перпендикулярной плоскости расположения осей основного и дополнительного шпинделей, а также выполнение указанных четырех осей параллельными, обуславливает параллельность плоскостей осей шпинделя и поверхности катания головки рельса, перпендикулярность осей шпинделей плоскости шейки рельса и перпендикулярность этой плоскости осям направляющих блоков 5. Далее все операции осуществляются аналогично описанному выше. Большая скорость вращения промежуточного вала со сверлом меньшего диаметра, чем скорость вращения ведомого шпиндельного вала со сверлом большого диаметра обеспечивает повышение производительности, снижение износа сверла и энергоемкости сверления.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ РИХТОВКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1996 |

|

RU2098539C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2000 |

|

RU2193616C2 |

| РАБОЧИЙ ОРГАН ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 1994 |

|

RU2054077C1 |

| УСТРОЙСТВО ДЛЯ ВЫЕМКИ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1996 |

|

RU2092645C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ШПАЛ | 1993 |

|

RU2045602C1 |

| МАШИНА ДЛЯ РИХТОВКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1997 |

|

RU2112827C1 |

| МАШИНА ДЛЯ СТАБИЛИЗАЦИИ РЕЛЬСОВОГО ПУТИ | 1998 |

|

RU2154707C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2000 |

|

RU2194111C2 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2000 |

|

RU2193615C2 |

| УСТРОЙСТВО ДЛЯ СИНХРОНИЗАЦИИ ПОВОРОТА ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2047522C1 |

Изобретение относится к механизированному путевому инструменту для проведения работ в полевых условиях, а именно к устройствам для образования отверстий в рельсах различной твердости и типов. Сущность изобретения: станок содержит основание 1 с винтовым зажимом 2 и направляющими с механизмом подачи, несущими сверлильный блок 5 с двухступенчатым цилиндрическим мотор-редуктором и шпинделем в виде полого ведомого вала с элементами установки и фиксации сверла. Основание 1 выполнено в виде вертикальной стойки с верхним и нижним кронштейнами 7, с которыми с возможностью линейного и поворотного смещения по трем координатным осям соединены две направляющие 3, 4, с нижним кронштейном связан рельсовый зажим 2 в виде поперечного выступа, причем зажимной винт 13 на нем выполнен с осью, параллельной опорной плоскости выступа и оси шпинделя и перпендикулярной плоскости, проходящей через фиксаторы 14 подошвы на выступе ортогонально указанной опорной плоскости. При этом верхняя направляющая 3 выполнена с осевой резьбой, в которую ввернут винт 15 с рвукоятью 16 подачи, несущий поворотную втулку 17, шарнирно соединенную с шатуном 18 в промежуточной части шарнирно соединенным со сверлильным блоком 5, а другим концом шарнирно соединенным с коромыслом 22, а последнее шарнирно соединено с нижней направляющей 4, причем ось шарнира соединения шатуна 18 со сверлильным блоком 5 размещена на оси шпинделя перпендикулярно к ней, как и оси остальных шарниров механизма подачи, а продольная ось симметрии шатуна 8 расположена в одной плоскости с осями направляющих 3, 4. Кроме того, промежуточный вал выполнен полым для размещения сверла, а ведомый вал с элементами регулировки осевого положения сверла, при этом оба вала расположены в одной плоскости, а оси двух отверстий для направляющих и шпинделя ведомого вала в другой, причем эти четыре оси параллельные, а плоскости - перпендикулярные. 2 з.п. ф-лы, 3 ил.

| Отраслевой каталог "Путевые машины и механизмы", М, 18-3-87, сс.122, 123. |

Авторы

Даты

1995-09-10—Публикация

1990-01-15—Подача