Изобретение относится к листопрокатному производству и может быть использовано при профилировании рабочих валков чистовой группы широкополосного стана горячей прокатки (ШСГП).

Целью изобретения является повышение качества полос путем учета износа опорных валков при калибровке рабочих.

Поставленная цель достигается тем, что в способе профилирования рабочих валков величину шлифовочной вогнутости (выпуклости) бочки рабочего валка через каждые 0,1-0,4 продолжительности кампании опорных валков увеличивают на величину, равную 20-60% от общего увеличения профилировочной вогнутости (выпуклости).

Сущность способа заключается в том, что по пере износа прокатных валков, например опорных, величину заданной шлифовочной выпуклости бочки рабочих валков на первых 2-4 клетях непрерывно увеличивают, а вогнутость профиля бочки рабочих валков на последних 3-6 клетях уменьшают. Величину увеличения (уменьшения) выпуклости (вогнутости) на рабочих валках осуществляют через каждые 0,1-0,4 продолжительности кампании опорных валков на величину, равную 20-60% от общей величины изменения шлифовочной (профилировочной)

ел

00 J

со со со

вогнутости (выпуклости)

рое находится по зависимости

UD , котоkD &DO - UD

rt

где &Dg. - суммарная величина изменения шлифовочной вогнутости (выпуклости) профиля бочки рабочих ватеов за кампанию Q опорных валков для одной рабочей клгти (шлифовочная выпуклость в первых клетях носит локальный характер и располагается на среднем участке по длине бочки,шли- фовочная вогнутость может быть локальной либо но всей длине бочкч в зависимости от сортамента стана и тре- 2Q буемого профиля полосы); &D0 -величина исходной шлифовочной выпуклости (вогнутости) рабочего валка; &Dn - величина конечной шлифовоч- 5 ной выпуклости (вогнутости) рабочего валка. Величину исходной шлифовочной максимальной выпуклости в первых клетях назначают больше в 1,2-3,6 раза, ,„ чем максимальную шлифовочную вогнутость в последних 3-6 клетях, В меньшем количестве клетей назначать нгпи- фовочную выпуклость в начале чистовой группы нецелесообразно, так как это может привести к тому, что никакого 5 эффекта в точности достичь не удастся, а применение выпуглосги в большем количестве клетей может привести к тому, что создаваемый в данных клетях локальный пережим приведет к такому дефекту как коробоватость профиляэ что снизит качество горячекатаных полос. Различие в максимальных исходных выпуклостях и вогнутостях, назначаемое в пределах 1,2s; № / bT)JЈ 356, по 45 меньшей величине целесообразно выбирать в том случае г если величину выпуклости распределяют на большем коли-- честве клетей влоть до 4 клетей и ког- да частота перевалок значительна, например 5-6 раз в сутки. Однако еще меньшее различие (&D0 /&D0 1,2) может привести к тому, что не будет су8- щественного различия в эффективности предлагаемого способа, т.е„ уровень 55 качества будет сравнительно низким, поскольку получаемая локальная вог- нутость (в первых клетях) на полосе

40

, 50

Q 2Q 5,„ 5 4555

40

50

не сможет нейтрализовать износ, проявляющийся на полосе с повышенной выпуклостью, i

Большие величины различия вплоть

дойВ0 /&В0 3,6 целесообразны в том случае, когда количество перевалок рабочих вапков сравнительно мало (3 раза в сутки), а длина бочек валков велика. Тогда влияние локальной выпуклости профиля рабочих валков на группе первых клетей проявиться лишь при существенном различии между значениями исходной выпуклости и вогнутости. Однако еще большее различие в максимальных вогнутостях и выпуклостях, чем&Вд /&ВоГ 3,6, способно даже в указанных условиях привести к тому, что излишне проявится влияние локальной выпуклости в рабочих валках первых 2-4 клетей, которое на полосе не в состоянии нейтрализовать дальнейшая вогнутость рабочих валков в остальных клетях чистовой группы, а это приведет к излишнему искажению профиля на середине полосы и, как следствие, к снижению качества, например по коробоватости горячекатаной полосы. Частоту изменения профиля в пределах 0,1-0,4 продолжительности кампании опорных валков по меньшей величине назначают в начальной группе клетей (2-4-Х) в валках с выпуклым профилем бочки. Однако еще большая частота замены профилей, т.е. чаще, чем через 0,1 Q, не дает ощутимого результата и может увеличить вероятность появления дефекта типа коробоватости горячекатаной полосы и поэтому нецелесообразна.Большая величина периода замены (через 0,40 Qg.) целесообразна в том случае, когда приходится изменять вогнутые профили и в конце кампании опорных валков. Объясняется это тем, что на последней трети кампании опорных валков износ практически минимален и влияние невелико, однако еще большее увеличение продолжительности (более 0,4 Qg.) может привести к тому, что повысится доля полос с кромочной неплоскостностью. Ступенчатость изменения выпуклого (вогнутого) профиля выбирают в пределах 20-60% общего нения профиля ЛВ исходя из следующих закономерностей. Меньшая величина вплоть до 20% (йО) применима длт группы валков с выпуклопч профилем чаще в начальный период, когда износ

51537

опорных валков интенсивный и устойчивость профиля полосы мала (.т.е. .часты случаи потери стабильного профиля полосы по разнотолщинности) Однако еще меньшее значение изменения вели- чины шлифовочной выпуклости не сказывается положительно на качественных показателях процесса. Больше того, величина разнотолщинности может оста- ться на уровне известного способа. Значения величины кратности замены (вплоть до 60% UU) целесообразны для изменения в группе валков с вогнутым профипем в начальный период эксплуа- тации кампании опорных валков, когда характер их износа весьма интенсивный . Тогда противопоставлением данной интенсивности износа может служить соответствующий (как бы компенсирую- щий по уровню) рост профипя образу - ющей бочки рабочего валка, что обеспечивает требуемый уровень качества полос по параметрам плоскостности. Еще большая величина изменения про- филя даже в этот начальный период (например, более 60% АД) может привести к локальному пережиму, вызвав дефекты неплоскостчости в виде коробова- тости, поэтому нежелательна. Для реализации способа не требуется дополнительного оборудования. Его реализация возможна в условиях существующих ШСГП.

Пример. Проверка способа осуществляется в условиях ШСГП 2500. Тип вогнутых профилировок параболический по всей длине бочки Для сравнения с предлагаемым применяется способ профилирования, при котором в течение кампании опорных валков величину исходной вогнутости образующей бочки рабочих валков уменьшают, начиная с последних клетей.

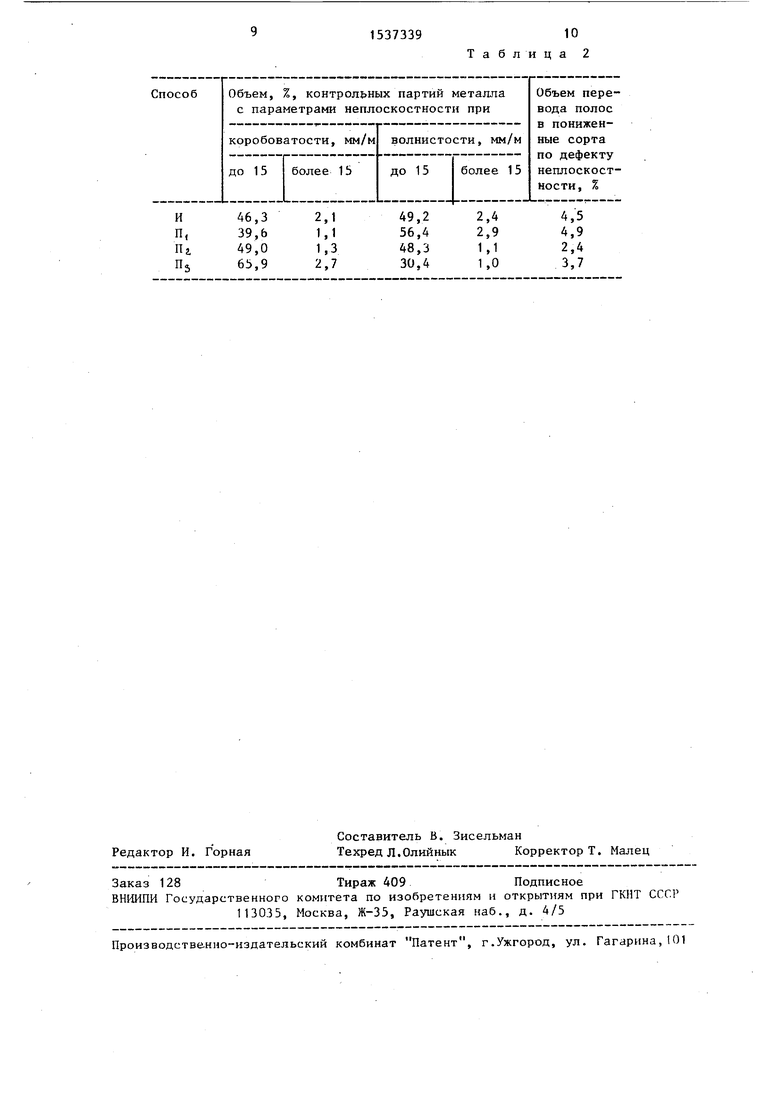

Для оценки качественного уровня плоскостности полос, достигаемого применением предлагаемого способа, производят контроль величины коробо- ватости и волнистости на полосах толщиной 1,5-3,9 мм.

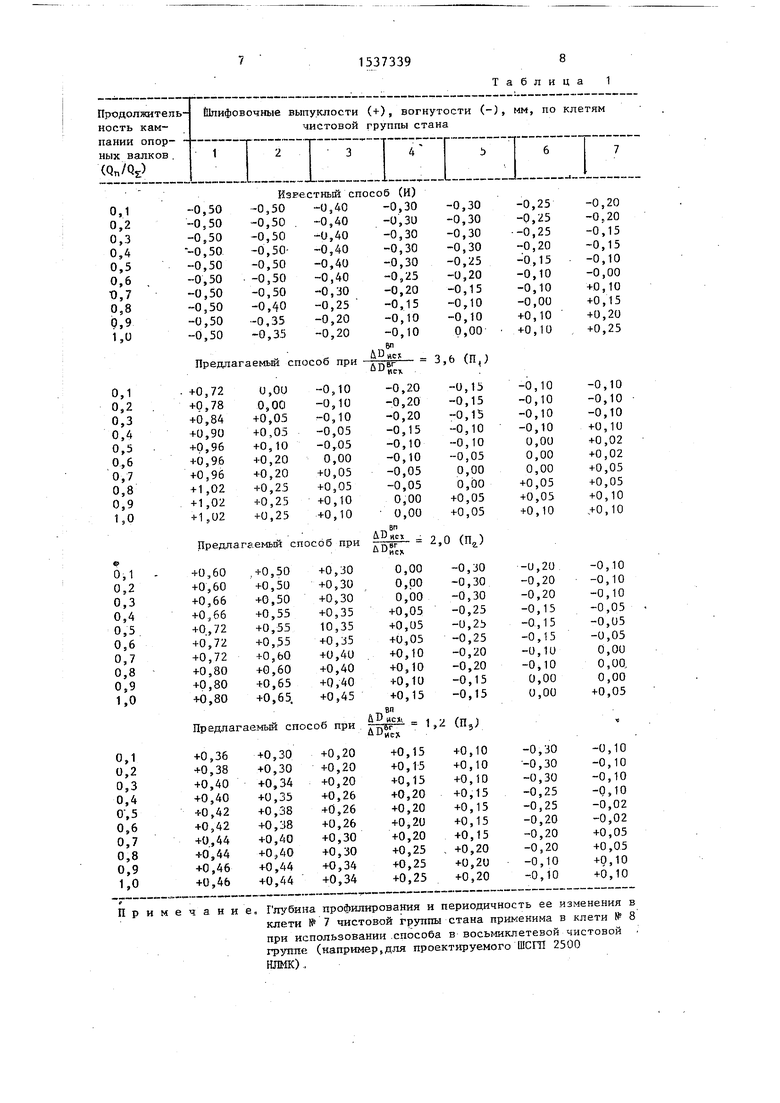

Последовательность профилирования валков при прокатках- по известному и предлагаемому способам приведена в табл. 1«

При профилировании валков по предлагаемому способу минимальной вели- чиной приращения шлифовочной выпуклости (20%) задавались через 0,1 продолжительности кампании опорных вал

5 0 5

5

0

5

0

ков в первой клети, а максимальной величиной уменьшения шлифовочной вогнутости (60%) - через 0,4 продолжительности кампании опорных валков в последней клети чистовой группы стана. Величину и шаг изменения шлифовочных выпуклостей (вогнутостей) в промежуточных клетях выбирали в пределах указанных параметров.

В табл. 1 отражена последовательность профилирования по граничным и средним значениям указанных параметров . Так s при оптимальных режимах (П.), в первой клети шлифовочную выпуклость увеличивают через 0,2-0,3 кампании опорных валков на 30-40%, а в последней уменьшают исходную вогнутость через 0,3 продолжительности кампании опорных валков на 33%.

Сравнительный анализ качества полос содержится в табл. 2.

Полученные данные свидетельствуют ,о том, что наилучшие показатели плос- костности соответствуют оптимальным режимам предлагаемого способа.

При граничных значениях имеет место увеличение коробоватости либо волнистости, но в целом даже применение крайних указанных параметров позволяет уменьшить объем перевода металла в пониженные сорта по дефекту неплоскостности.

Предлагаемый способ профилирования позволяет увеличить выход первого сорта в среднем на 12%, а при оптимальных режимах - до 2.1%. Следовательно, техническое преимущество предлагаемого способа заключается в получении металла с высокими качественными показателями, в частности планшет- ностью.

Формула изобретения

Способ профилирования рабочих валков чистовой группы клетей широкополосного стана, включающий выполнение исходной профилировки, изменение профилировки в каждой клети от перевалки к перевалке только рабочих валков, отличающийся тем, что, с целью повышения качества полос путем учета износа опорных валков при калибровке рабочих, величину профилирования увеличивают через каждые 0,1-0,4 продолжительности кампании опорных валков на 20-60% от профилировки в предыдущей перевалке.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ профилирования рабочих валков клетей чистовой группы широкополосного стана | 1988 |

|

SU1653878A1 |

| Валковый комплект кварто | 1988 |

|

SU1516155A1 |

| Способ горячей прокатки в чистовой группе широкополосного стана | 1987 |

|

SU1519798A1 |

| Способ профилирования прокатных валков | 1986 |

|

SU1442287A1 |

| Рабочий валок чистовой клети непрерывного листового стана горячей прокатки | 1986 |

|

SU1388126A1 |

| Рабочий валок листопрокатного стана | 1987 |

|

SU1555003A1 |

| Способ горячей прокатки на широкополосном стане | 1989 |

|

SU1713695A1 |

| Способ профилирования валков прокатного стана | 1978 |

|

SU910244A1 |

| СПОСОБ УНИВЕРСАЛЬНОЙ ПРОФИЛИРОВКИ ВАЛКОВ ЛИСТОВЫХ СТАНОВ | 2006 |

|

RU2302306C1 |

| Комплект валковых узлов непрерывной чистовой группы клетей широкополосного стана горячей прокатки | 1988 |

|

SU1585033A1 |

Изобретение относится к листопрокатному производству и может быть использовано при профилировании рабочих валков чистовой группы широкополосного стана горячей прокатки. Целью изобретения является улучшение качества полос путем учета износа опорных валков при калибровке рабочих валков. Для этого в способе профилирования рабочих валков чистовой группы клетей широкополосного стана, включающем периодическую перевалку для перешлифовки рабочих валков на величину заданной шлифовочной вогнутости (выпуклости) и последующую завалку в клети прокатного стана, величину шлифовочной вогнутости (выпуклости) бочки рабочего валка через каждые 0,1 - 0,4 продолжительности кампании опорных валков увеличивают на величину, равную 20 - 60% от общего увеличения профилировочной вогнутости (выпуклости). 2 табл.

Изрестный способ (И)

Примеча ние,

Глубина профилирования и периодичность ее изменения в клети № 7 чистовой группы стана применима в клети № 8 при использовании способа в восьмиклетевой чистовой группе (например,для проектируемого ШСГП 2500 НЛМК) ,

46,3 39,6 49,0 65,9

2,1

1,1 1,3 2,7

2,4 2,9

1,1 1,0

4,5 4,9 2,4 3,7

| Валковые узлы непрерывного прокатного стана | 1984 |

|

SU1174111A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-23—Публикация

1988-04-07—Подача