Изобретение относится к обработке металлов давлением, а именно к листовой штамповке, и может быть использовано в различных отраслях машиностроения, где требуется изготавливать сферические и эллиптические днища и заготовки шарбаллонов.

Известен штамп для торцовой формовки полых тонкостенных деталей [1] содержащий пуансон и соосно установленную с ним матрицу. Пуансон имеет жестко связанный с ним направляющий элемент, выступающий за рабочий торец пуансона и имеющий боковую поверхность, эквидистантную поверхности матрицы, за счет чего обеспечивается получение тонких сферических днищ и сокращение технологических припусков по сравнению с вытяжными штампами.

Недостатком данного технического решения является невозможность получения разновысоких полусфер в одном штампе и эллиптических днищ.

Известен также штамп для торцовой штамповки трубных заготовок, [2] содержащий пуансон с наконечником в виде цанги и установленную соосно с ним матрицу, в котором цанговый наконечник выполнен со сквозными прорезями на боковой поверхности, выходящими на рабочий торец, что позволяет в процессе калибровки и редуцирования труб входить в сужающуюся часть матрицы.

Недостатком известного штампа является невозможность формообразования тонких сферических и эллиптических днищ из-за ранней потери устойчивости заготовки в местах соприкосновения с рабочей поверхностью цангового наконечника.

Целью технического решения является получение тонких сферических днищ, преимущественно из пластичных материалов например алюминиевых сплавов, а также повышение коэффициента использования материала при одновременном сокращении необходимых технических средств.

Это достигается тем, что в штампе для торцовой формовки деталей из полых заготовок, содержащем подвижную плиту, несущую пуансон с наконечником в виде цанги и установленную соосно с ним матрицу, в котором цанговый наконечник выполнен со сквозными прорезями на боковой поверхности, выходящими на рабочий торец, согласно изобретению снабжен направляющим прижимом в виде втулки с прорезями, установленной внутри цанги, со смещением относительно прорези, жестко связанной с пуансоном, и выполненной с боковой поверхностью, выступающей за торец цанги и эквидистантной цилиндрической части поверхности матрицы.

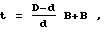

Кроме того, с целью обеспечения получения днищ высотой меньшей чем полусфера, прорези выполнены с шагом t=  B+B, где D наибольший диаметр матрицы; d диаметр матрицы на уровне наименьшей высоты детали, В ширина лепестка), обеспечивающим образование лепестков шириной В=3-5S (S толщина цангового наконечника).

B+B, где D наибольший диаметр матрицы; d диаметр матрицы на уровне наименьшей высоты детали, В ширина лепестка), обеспечивающим образование лепестков шириной В=3-5S (S толщина цангового наконечника).

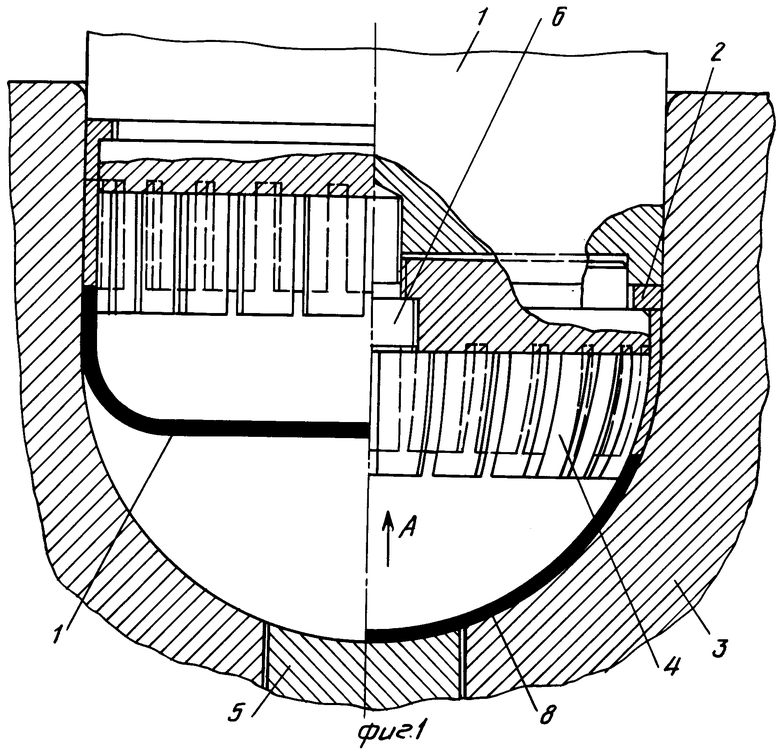

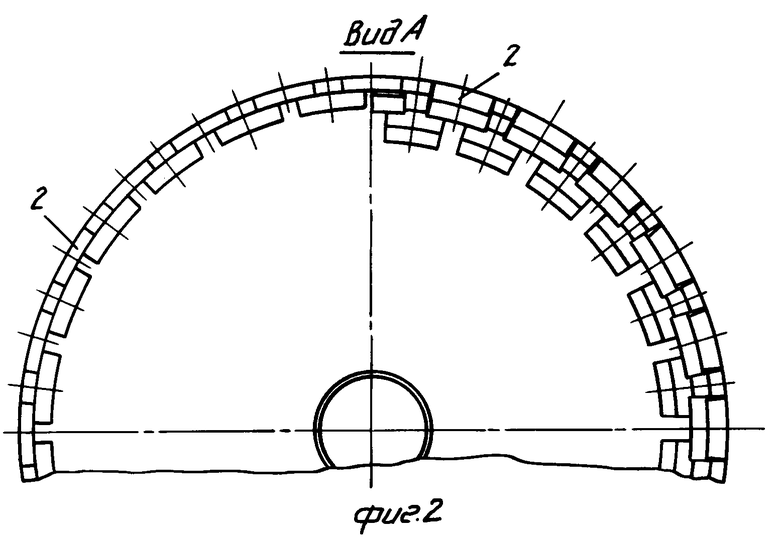

На фиг. 1 показан общий вид штампа в разрезе (слева от оси симметрии показан штамп в исходном положении, справа положение штампа в конечный момент формообразования); на фиг. 2 вид по стрелке А на фиг. 1.

Штамп состоит из пуансона 1, жестко связанного с цанговым наконечником 2, имеющего на боковой поверхности сквозные выходящие на рабочий торец прорези, матрицы 3, направляющего прижима 4 в виде втулки с прорезями, установленной внутри цангового наконечника со смещением относительно прорезей, жестко связанной с пуансоном с помощью винта 6 и выполненной с боковой поверхностью, выступающей за торец цанги и эквидистантной цилиндрической части поверхности матрицы. Прорези на цанговом наконечнике выполнены с шагом t  В+B, а ширина лепестка, образованного прорезями, должна быть в пределах В= 3-5S.

В+B, а ширина лепестка, образованного прорезями, должна быть в пределах В= 3-5S.

В случае, если ширину лепестка брать менее 3S, уменьшается стойкость цанги, а более 5S уменьшается стойкость матрицы. Прорези направляющего прижима выполнены такими же, как и на цанговом наконечнике путем фрезерования с одного установа. Цанговый наконечник и направляющий прижим выполнены из стали, обладающей пружинистыми свойствами в закаленном состоянии.

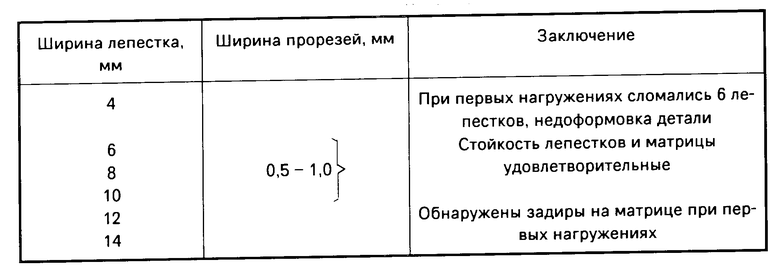

Выбор шага прорезей проводили экспериментальным путем. Эксперименты проводились при формообразовании сферических деталей с R=60 мм, толщина заготовки и толщина цангового наконечника равны 2 мм, радиус матрицы на уровне наибольшей высоты 60 мм, на уровне наименьшей 50 мм. Результаты приведены в таблице.

При проведении предварительных экспериментов установлена оптимальная величина прорезей 0,5-1,0 мм. При выполнении прорезей шириной менее 0,5 мм резко возрастает стоимость работ.

При использовании прорезей шириной более 1,0 мм наблюдалась недоформовка деталей из-за невозможности перемещения лепестков относительно друг друга в процессе формообразования.

Зависимость определения шага прорези цангового наконечника определена исходя из анализа экспериментальных данных по ширине лепестка и геометрических соотношений матрицы и полученных деталей, поскольку предшествующие знания не позволяют этого сделать расчетным путем.

Штамп работает следующим образом. В заходную часть матрицы 3 устанавливается предварительно отштампованная заготовка 7 в виде чашки. Затем пуансон 1 вместе с цанговым наконечником 2 и направляющим прижимом 4 опускается до соприкосновения рабочего торца цангового наконечника с торцом заготовки. При дальнейшем опускании пуансона цанговым наконечником сжимается до тех пор, пока цилиндрическая заготовка не выложится по форме эллиптической или сферической матрицы. При этом направляющий прижим постоянно подпирает своей боковой поверхностью, выступающей за торец цанги, верхнюю часть детали, где начинается складкообразование, исключает тем самым потерю устойчивости заготовки и калибрует верхнюю кромку детали, к которой предъявляются высокие требования по геометрии (по эллипсности и толщине кромки) для последующей сварки. При обратном ходе пуансона шаговый наконечник и направляющий прижим разгружают заготовку, при этом принимают свою прежнюю цилиндрическую форму. Деталь 8 извлекается из матрицы с помощью выталкивателя 5.

Предлагаемый штамп в сравнении с базовым объектом, являющимся одновременно прототипом, позволяет получать на одном штампе (со сменными цангами и направляющими прижимами) высокоточные разновысокие сферические и эллиптические детали, существенно повысить коэффициент использования материала за счет сокращения технологических припусков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОПРОЧНЫХ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ ЗАГОТОВОК | 1991 |

|

RU2020014C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2023521C1 |

| УСТРОЙСТВО ДЛЯ МНОГОПЕРЕХОДНОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1991 |

|

RU2090290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБТЯЖНЫХ ПУАНСОНОВ | 1990 |

|

RU2054340C1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1991 |

|

RU2023523C1 |

| УСТРОЙСТВО ДЛЯ РЕВЕРСИВНОЙ ШТАМПОВКИ-ВЫТЯЖКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1991 |

|

RU2023524C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1991 |

|

RU2013164C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК | 1993 |

|

RU2082524C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДВОЙНОГО ДЕЙСТВИЯ | 1991 |

|

RU2013165C1 |

Использование: для получения тонких разновысоких сферических и эллиптических днищ, преимущественно из пластичных материалов, например алюминиевых сплавов, в одном штампе. Позволяет повысить коэффициент использования материала за счет сокращения технологических припусков. Сущность изобретения: штамп содержит пуансон с наконечником в виде цанги с прорезями и матрицу, снабжен направляющим прижимом в виде втулки с прорезями, установленной внутри цанги со смешением относительно прорезей, жестко связанной с пуансоном и выполненной с боковой поверхностью, выступающей за торец цанги и эквидистантной цилиндрической части поверхности матрицы. 1 з.п. ф-лы, 2 ил. 1 табл.

где D наибольший диаметр матрицы;

d диаметр матрицы на уровне наименьшей высоты детали;

B ширина лепестка,

обеспечивающим образование лепестков шириной B 3 5 S, где S толщина цангового наконечника.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU902918A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-09-20—Публикация

1992-04-14—Подача