Изобретение относится к обработке металлов давлением, а именно к листовой штамповке, и предназначено для изготовления полых изделий из листового металла.

Известен способ вытяжки полых изделий из листового металла, при котором вытяжку сопровождают преднамеренным гофрированием и разглаживанием фланцевой части заготовки путем воздействия на центральную часть заготовки вытяжным усилием пуансона и на фланцевую часть - усилием со стороны прижима, совершающим возвратно-поступательные перемещения (пульсирующие) вдоль оси пуансона [1].

Недостаток этого способа заключается в том, что естественное утолщение фланца заготовки при вытяжке затрудняет гофрирование фланца и тем самым ограничивает технологические возможности процесса.

Известен также способ вытяжки полых изделий, при котором преднамеренное гофрирование и разглаживание фланца осуществляют одновременно при круговом колебании прижима с конической рабочей поверхностью [2].

Недостаток этого технического решения заключается в том, что способ вытяжки осуществляется практически при постоянной толщине фланца заготовки, равной ее исходной толщине.

Цель изобретения - расширение технологических возможностей изготовления полых изделий путем снижения усилия, затрачиваемого на гофрирование фланца.

Это достигается тем, что в способе вытяжки полых изделий из листового металла, при котором сокращение исходного диаметра заготовки сопровождают преднамеренным гофрированием и разглаживанием фланца заготовки путем воздействия на центральную часть заготовки усилием со стороны пуансона, потребным для вытяжки и гофрирования, и на фланец заготовки - усилием со стороны колеблющегося прижима, потребным для его разглаживания, предложено выполнять предварительную вытяжку изделия без сокращения исходного диаметра заготовки путем раскатки фланца заготовки вплоть до образования в нем переменной толщины, закон изменения которой принят по зависимости:

Sт=S , (1) где So - исходная толщина заготовки;

, (1) где So - исходная толщина заготовки;

Sт - текущая толщина фланца заготовки на диаметре Dт;

Dи - наружный диаметр вытягиваемого изделия;

Dт - текущий диаметр фланца заготовки, на котором устанавливают толщину Sт, после чего вытяжку изделия осуществлять с сокращением диаметра фланца при соблюдении заданного закона изменения толщины фланца.

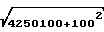

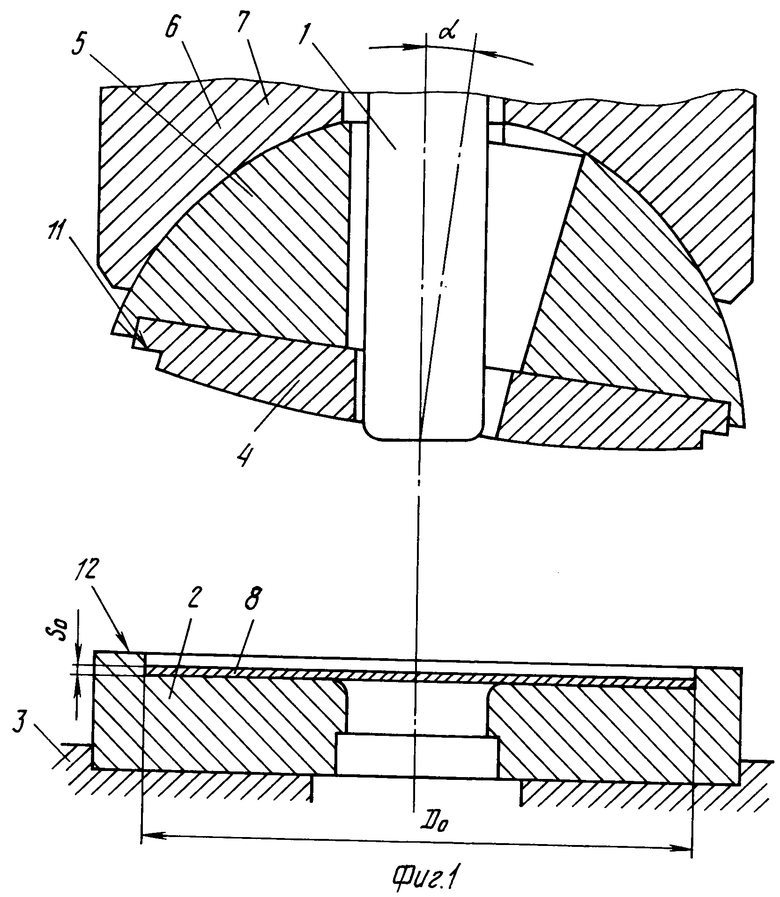

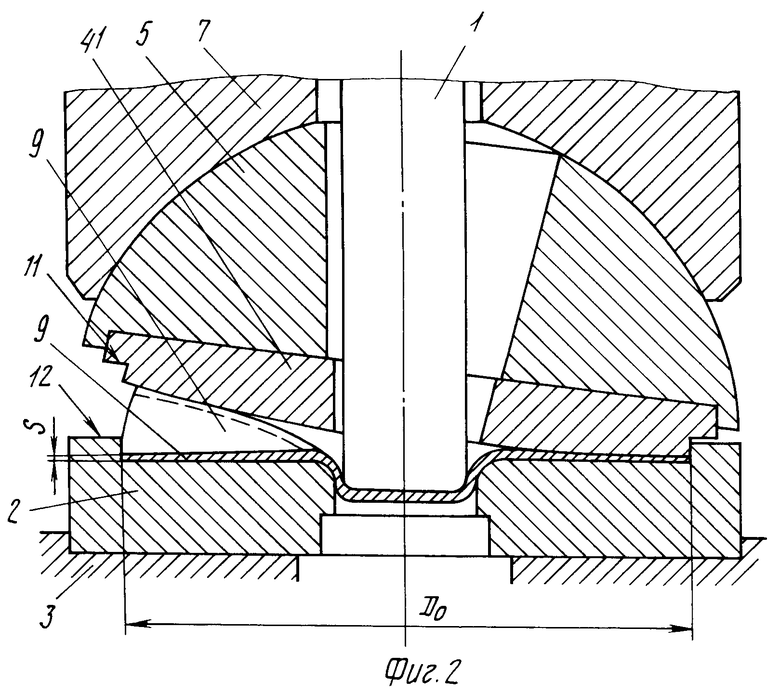

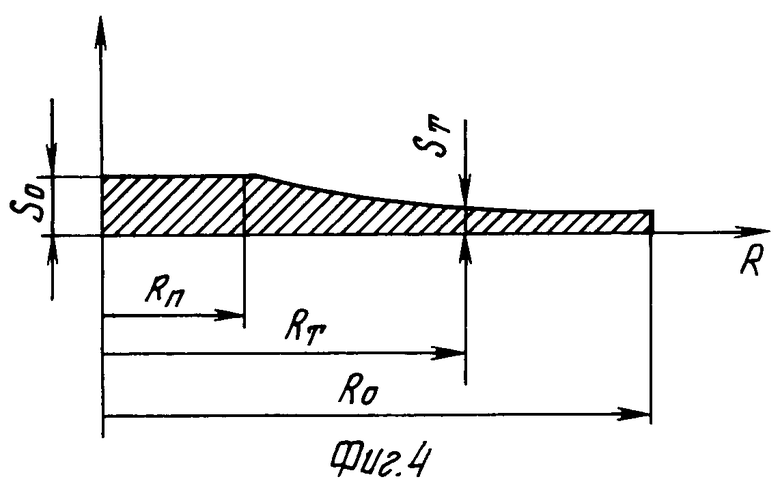

На фиг. 1 изображено исходное положение устройства для вытяжки по предложенному способу; на фиг. 2 - гофрирование и разглаживание фланца при предварительной вытяжке без сокращения исходного диаметра заготовки; на фиг. 3 - промежуточный этап вытяжки изделия с сокращением диаметра фланца заготовки; на фиг. 4 - график изменения толщины фланца заготовки после предварительной вытяжки.

Устройство для осуществления предложенного способа вытяжки содержит пуансон 1, матрицу 2, размещенную с матрицедержателем 3, прижим 4, причем последний установлен в водиле 5, который своей сферической поверхностью 6 взаимодействует с соответствующей сферической поверхностью опоры 7.

Ось колеблющегося водила 5 и прижима 4 наклонена к оси устройства под углом α .

Исходной заготовке присвоена позиция 8, заготовке на предварительной вытяжке - 9, заготовке на этапе вытяжки с сокращением фланца заготовки - 10.

Предложенный способ вытяжки осуществляется следующим образом.

В исходном положении верхняя часть устройства, включающая пуансон 1, прижим 4, водило 5 и опору 6, находятся в крайнем верхнем положении (см. фиг. 1).

При включении пресса опускается пуансон 1 с прижимом 4 до соприкосновения с заготовкой 8, после чего осуществляется как рабочий ход пуансона 1 (усилие со стороны которого создается достаточным для гофрирования фланца заготовки), так и рабочий ход колеблющегося прижима 4 (усилие со стороны которого создается потребным для разглаживания фланца заготовки).

В результате этого сначала осуществляется предварительная вытяжка заготовки без сокращения ее исходного диаметра Do при изменении исходной толщины заготовки So до переменной толщины Sт, закон изменения которой представлен согласно зависимости Sт=S ,, где Sт - текущая толщина заготовки; Dи - наружный диаметр вытягиваемого изделия; Dт - текущий диаметр заготовки, на котором устанавливают толщину Sт.

,, где Sт - текущая толщина заготовки; Dи - наружный диаметр вытягиваемого изделия; Dт - текущий диаметр заготовки, на котором устанавливают толщину Sт.

Следует отметить, что раскатка фланца заготовки по заданному закону изменения толщины Sт сопровождается истечением металла в радиальном направлении к вытяжному отверстию матрицы. Это наряду с преднамеренным гофрированием фланца заготовки способствует интенсификации процесса предварительной вытяжки до образования установившейся переменной толщины Sт во фланце заготовки.

Окончание раскатки фланца заготовки 9 до заданного закона изменения толщины Sт характеризуется тем, что поверхность 11 колеблющегося прижима 4 упирается в поверхность 12 матрицы 2, после чего предварительная вытяжка переходит в вытяжку с сокращением исходного диаметра заготовки Dо до требуемого диаметра Dт (см. фиг. 3) при сохранении переменного зазора между прижимом 4 и матрицей 2 согласно приведенному закону, причем на этом этапе вытяжки толщина заготовки Sт при диаметре Dт = Doбудет равна Sт=S = So/

= So/ (где Ко = Do/Dи - коэффициент вытяжки детали), и по мере сокращения диаметра Dт с Do до диаметра вытяжного отверстия матрицы Dи за счет естественного утолщения фланец в конце вытяжки (при Dт = Dи) получит толщину Sо.

(где Ко = Do/Dи - коэффициент вытяжки детали), и по мере сокращения диаметра Dт с Do до диаметра вытяжного отверстия матрицы Dи за счет естественного утолщения фланец в конце вытяжки (при Dт = Dи) получит толщину Sо.

После окончания вытяжки изделия пуансон 1 и прижим 4 поднимаются в крайнее верхнее положение, а отштампованное изделие снимается с пуансона и удаляется из рабочей зоны устройства. В результате устройство готово для вытяжки следующего полого изделия.

В связи с тем, что предварительная вытяжка осуществляется без изменения исходного диаметра заготовки Do, имеющая место раскатка фланца заготовки при опускании колеблющегося прижима 4 до смыкания поверхностей 11 и 12 обеспечивает уменьшение на наружном диаметре заготовки исходной толщины So до толщины Sт=S =So/

=So/ . Так например, при Ko = 4 имеем Sт=So/

. Так например, при Ko = 4 имеем Sт=So/ =So/2= 0,5So т.е. толщина кромки заготовки будет в 2 раза меньше исходной толщины So. Учитывая, что усилие со стороны пуансона, затрачиваемое на гофрирование фланца заготовки, зависит от текущей толщины Sт в квадрате (от Sт2), то в рассматриваемом случае это усилие будет в 4 раза меньше, чем усилие при вытяжке по прототипу, и в 16 раз меньше, чем при вытяжке по аналогу. Этим создаются условия для расширения технологических возможностей предлагаемого способа вытяжки: увеличивается глубина вытягиваемых изделий; обеспечивается изготовление деталей с большей относительной толщиной изделия; снижается усилие для разглаживания фланца заготовки; обеспечивается высокое качество изготавливаемой продукции и т.п.

=So/2= 0,5So т.е. толщина кромки заготовки будет в 2 раза меньше исходной толщины So. Учитывая, что усилие со стороны пуансона, затрачиваемое на гофрирование фланца заготовки, зависит от текущей толщины Sт в квадрате (от Sт2), то в рассматриваемом случае это усилие будет в 4 раза меньше, чем усилие при вытяжке по прототипу, и в 16 раз меньше, чем при вытяжке по аналогу. Этим создаются условия для расширения технологических возможностей предлагаемого способа вытяжки: увеличивается глубина вытягиваемых изделий; обеспечивается изготовление деталей с большей относительной толщиной изделия; снижается усилие для разглаживания фланца заготовки; обеспечивается высокое качество изготавливаемой продукции и т.п.

П р и м е р. Для вытяжки детали из алюминиевого сплава АМцМ ( σв = 12 кгс/мм2), толщиной So = 2 мм, диаметром Dи = =100 мм и глубиной Н = 250 мм сначала определяют диаметр заготовки Dо (из условия равенства объема металла до и после вытяжки):

π /4(Do2 = Dи2) = π˙ Dи˙Н откуда

Do=  =

= =

= =335 мм

=335 мм

Текущая толщина Sт во фланцевой части заготовки устанавливается согласно формуле (1):

Sт=S =2

=2 и при Dт = Do = 335 мм имеем

и при Dт = Do = 335 мм имеем

S =So/

=So/ =2/

=2/ =2/1,82=1,1 мм При Dт = Dи = 100 мм S

=2/1,82=1,1 мм При Dт = Dи = 100 мм S =S

=S =2 мм

=2 мм

Таким образом сокращение диаметра фланца с Do = 335 мм до Dи = 100 мм и сопровождающееся при этом естественное утолщение этого фланца с Sдo=0,549 доSди= So , т.е. с Sдo=11мм до Sди=2мм обеспечивает изготовление равностенной детали при заданных геометрических параметрах изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1991 |

|

RU2013164C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДВОЙНОГО ДЕЙСТВИЯ | 1991 |

|

RU2013165C1 |

| Устройство для глубокой вытяжки | 1989 |

|

SU1733163A1 |

| УСТРОЙСТВО ДЛЯ РЕВЕРСИВНОЙ ШТАМПОВКИ-ВЫТЯЖКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1991 |

|

RU2023524C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕФОРМОВКИ ЛИСТОВЫХ ЗАГОТОВОК | 1993 |

|

RU2041006C1 |

| УСТРОЙСТВО ДЛЯ МНОГОПЕРЕХОДНОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1991 |

|

RU2090290C1 |

| ШТАМП ДЛЯ ТОРЦЕВОЙ ФОРМОВКИ ДЕТАЛЕЙ ИЗ ПОЛЫХ ЗАГОТОВОК | 1992 |

|

RU2043808C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2023522C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2023521C1 |

Существо изобретения: в способе вытяжки полых изделий из листового металла сокращение исходного диаметра заготовки сопровождают преднамеренным гофрированием и разглаживанием фланца заготовки усилием со стороны пуансона, потребным для гофрирования, и на фланец заготовки - усилием со стороны колеблющегося прижима, потребным для его разглаживания. Выполняют предварительную вытяжку изделия без сокращения исходного диаметра заготовки путем раскатки фланца заготовки вплоть до образования в ней переменной толщины, закон изменения которой принимают согласно зависимости:  , где So - исходная толщина заготовки; Sт - текущая толщина фланца заготовки на диаметре Dт ; Dн - наружный диаметр вытягиваемого изделия; Dт - текущий диаметр фланца заготовки, на котором устанавливают толщину Sт . После этого вытяжку изделия осуществляют с сокращением диаметра фланца при соблюдении заданного закона изменения толщины фланца. 4 ил.

, где So - исходная толщина заготовки; Sт - текущая толщина фланца заготовки на диаметре Dт ; Dн - наружный диаметр вытягиваемого изделия; Dт - текущий диаметр фланца заготовки, на котором устанавливают толщину Sт . После этого вытяжку изделия осуществляют с сокращением диаметра фланца при соблюдении заданного закона изменения толщины фланца. 4 ил.

СПОСОБ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА, при котором сокращение исходного диаметра заготовки сопровождают преднамеренным гофрированием и разглаживанием фланца заготовки путем воздействия на центральную часть заготовки усилием со стороны пуансона, потребным для гофрирования, и на фланец - усилием со стороны колеблющегося прижима, потребным для его разглаживания, отличающийся тем, что вытяжку с сокращением исходного диаметра заготовки предваряют вытяжкой изделия без сокращения исходного диаметра заготовки путем раскатки фланца заготовки вплоть до образования в ней переменной толщины, закон изменения которой принимают согласно зависимости

Sт= S ,

,

где S0 - исходная толщина заготовки;

Sт - текущая толщина фланца заготовки на диаметре Dт;

Dи - наружный диаметр вытягиваемого изделия;

Dт - текущий диаметр фланца заготовки, на котором устанавливают толщину Sт.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 866845, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-11-30—Публикация

1991-09-06—Подача