1

Изобретение относится к обработке металлов давлением,. а именно, к листовой штамповке и может быть использовано а различных областях машиностроения, где требуется изготавливать полые детали с большой относительной глубиной за несколько переходов.

Известен штамп для формовки полых тонкостенных деталей, содержащий пуансон, на боковой поверхности которого выполнены прорези 11.

Однако, такой штамп не может быть использован для ос1яцествления процесса глубокой ВЫТЯЖ1О4 напровал с нагружением в торец заготовки, так как размер пуансона в торцовой части не может изменяться в процессе вытяжки.

Известен штамп для глубокой вытяжки деталей из полых заготовок, содержащий подвижную плиту, несущую пуансон в виде стакана и установленную соосно с ним матрицу 2.

Однако, известный штамп, преднааначенный для осуществления процесса глубокой вытяжки с нагружением в торец зaгotoвки имеет очень сложную конструкцию.

Целью изобретения №яяется упрощение конструкции.

С этой целью, в штампе для глубокой вытяжки деталей из полых заготовок. Содержащем подвижную плиту, несущую пуансон в виде стакана и установленную соосно с ним матрицу, пуансон жестко связан с подвижной плитой и выполнен со сквозными прорезями на боковой поверхности, находящими на его рабочий торец, ширина которых t на рабочем торце определяется соотношением:

t (Drt - D« ).tg /п, где t - ширина прорези;

DH - диаметр пуансона;

D, - диаметр матрицы;

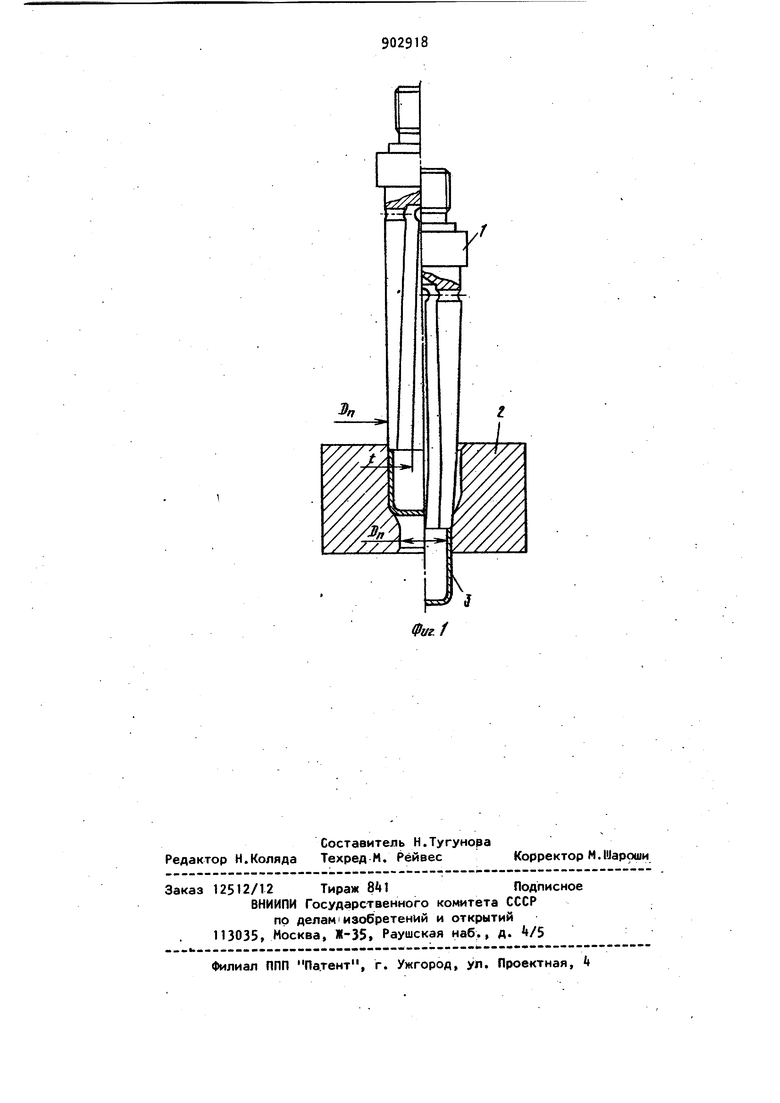

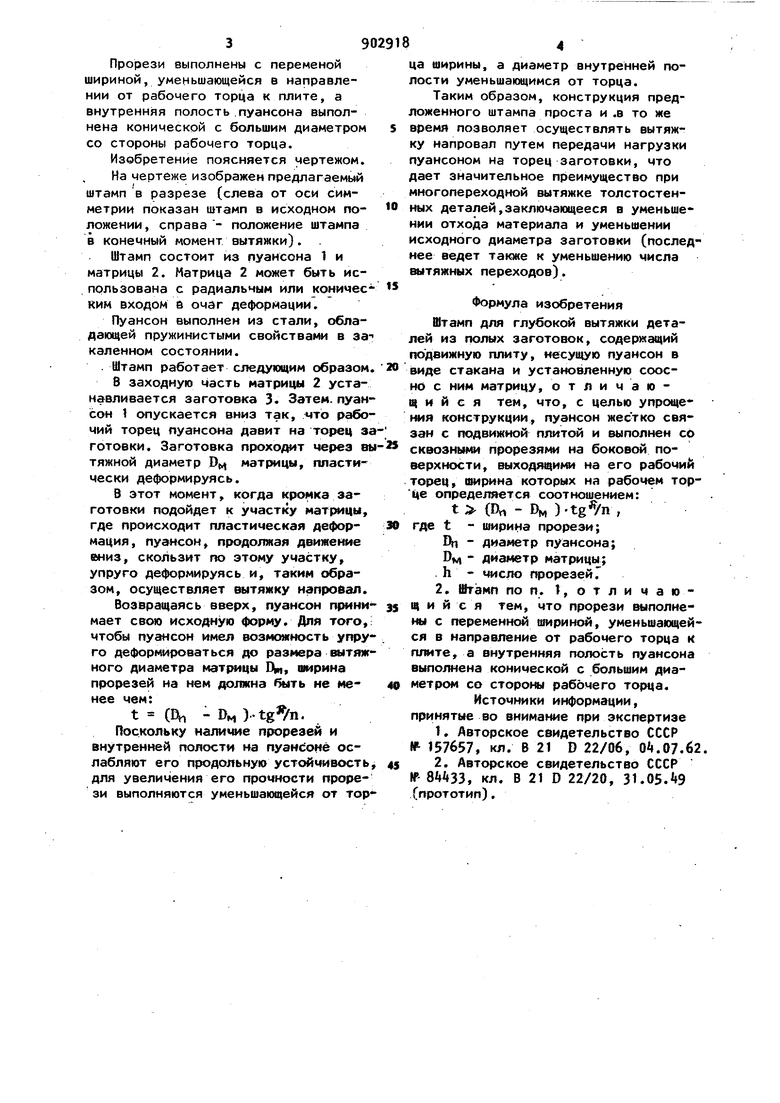

п - число прорезей. 39 Прорези выполнены с переменой шириной, уменьшающейся в направлении от рабочего торца к плите, а внутренн;яя полость .пуансона выполнена конической с большим диаметром со стороны рабочего торца. Изобретение поясняется чертежом. На чертеже изображен предлагаемый штамп в разрезе (слева от оси симметрии показан штамп в исходном положении , справа - положение штампа в конечный момент вытяжки). Штамп состоит из пуансона 1 и матрицы 2. Матрица 2 может быть использована с радиальным или коничес КИМ входом е очаг деформации. Пуансон выполнен из стали, обладающей пружинистыми свойствами в aa каленном состоянии. . Штамп работает следующим образом В заходную часть матрицы 2 устанавливается заготовка 3. Затем, пуан сон 1 опускается вниз так, что рабо чий торец пуансона давит на торец з готовки. Заготовка прюходит через в тяжной диаметр Р матрицы, пластически деформируясь. В этот момент, когда кромка заготовки подойдет к участку матрицы, где происходит пластическая деформация, пуансон, продолжая движение вниз, скользит по этому участку, упруго деформируясь и, таким образом, осуществляет вытяжку напровгш. Возвращаясь вверх, пуансон прими мает свою исходную форму. Длй того, чтобы пуансон имел возможность упру го деформироват ься до размера штяж ного диаметра D, ширина прорезей на нем должна быть не ненее чем: t (Dn - DH)-tg%. Поскольку наличие прорезей и внутренней полости на пуансоне ослабляют его продольную устойчивость для увеличения его прочности прорези выполняются уменьшающейся от тор ца ширины, а диаметр внутренней полости уменьшающимся от торца. Таким образом, конструкция предложенного штампа проста и .в то же время позволяет осуществлять вытяжку напровал путем передачи нагрузки пуансоном на торец заготовки, что дает значительное преимущество при многопереходной вытяжке толстостенных деталей,заключающееся в уменьше НИИ отхода материала и уменьшении исходного диаметра заготовки (последнее ведет таюке к уменьшению числа обтяжных переходов). Формула изобретения Штамп для глубокой вытяжки деталей из полых заготовок, содержащий подвижную плиту, несущую пуансон в виде стакана и установленную соосно с ним матрицу, отличающийся тем, что, с целью упрощения конструкции, пуансон жестко связан с подвижной плитой и выполнен со сквозными прорезями на боковой поверхности, выходящик на его рабочий торец, ширина которых на рабочем торце определяется соотношением: t (Drt - DM )-tg%, где t - ширина прорези; Dn диаметр пуансона; DK, - диаметр матрицы; . h - число прорезейГ 2. Штамп по п. 1, о т л и ч а ю и и с я тем, что прорези выполнес переменной шириной, уменьшающейся в направление от рабочего торца к , а внутренняя полость пуансона выполнена конической с большим диаметром со стороны рабочего торца. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 157657, кя. В 21 D 22/06, О .07.62. 2.Авторское свидетельство СССР №- Bkk33, кл. В 21 D 22/20, 31.05. (прототип),

V

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU889204A2 |

| Способ глубокой вытяжки и штампдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU837482A1 |

| Штамп для глубокой вытяжки полых изделий | 1981 |

|

SU980899A1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU721176A1 |

| Устройство для изготовления полых деталей с фланцем | 1985 |

|

SU1265006A1 |

| Устройство для глубокой вытяжки | 1985 |

|

SU1266607A1 |

| Прижим к устройству для гидромеханической вытяжки | 1980 |

|

SU912341A1 |

| Штамп для вытяжки и обрезки | 1986 |

|

SU1333449A1 |

| Штамп для двухпереходной вытяжки | 1980 |

|

SU927377A1 |

Авторы

Даты

1982-02-07—Публикация

1980-06-26—Подача