Изобретение относится к обработке металлов давлением и может быть использовано во всех областях народного хозяйства, где требуется образование высококачественных отверстий, в том числе под механические точечные соединения.

Наиболее близким к изобретению является способ получения отверстий, преимущественно в толстолистовом материале, при котором получают в материале предварительное отверстие, устанавливают в него беззазорно по диаметру на части его высоты стержень с образованием зазора между торцом стержня и плоскостью материала, опирают материал и стержень со стороны установки стержня, с противоположной стороны формируют цилиндрическое углубление с упрочненным слоем в донной части и с диаметром, равным диаметру окончательного отверстия, путем приложения осевых усилий и пластического деформирования кольцевого участка материала, расположенного в пределах величины зазора, удаляют стержень и получают окончательное отверстие посредством перемещения упрочненного слоя в осевом направлении на оставшейся части толщины материала.

Недостатком этого способа является невысокое качество получаемых отверстий.

Техническим результатом, на достижение которого направлено изобретение, является повышение качества получаемых отверстий.

Это достигается за счет того, что при выполнении способа получения отверстий, преимущественно в толстолистовом материале, при котором получают в материале предварительное отверстие, устанавливают в него беззазорно по диаметру на части его высоты стержень с образованием зазора между торцом стержня и плоскостью материала, опирают материал и стержень со стороны установки стержня, с противоположной стороны формируют цилиндрическое углубление с упрочненным слоем в донной части и с диаметром, равным диаметру окончательного отверстия, путем приложения осевых усилий и пластического деформирования кольцевого участка материала, расположенного в пределах величины зазора, удаляют стержень и получают окончательное отверстие посредством перемещения упрочненного слоя в осевом направлении на оставшейся части толщины материала, зазор между торцом стержня и плоскостью материала при установке стержня в предварительное отверстие создают неодинаковым по глубине.

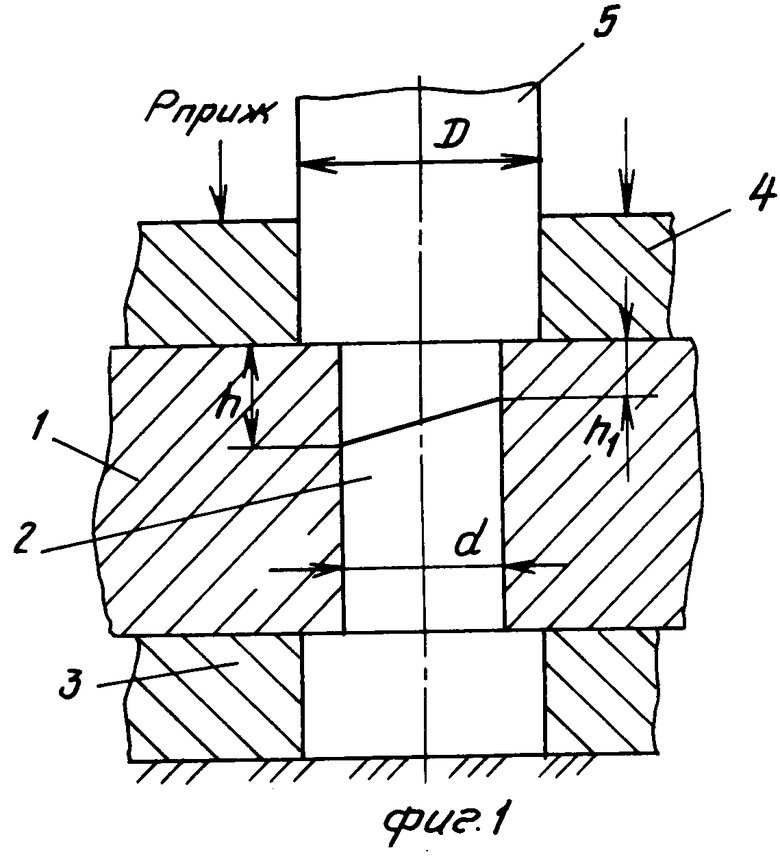

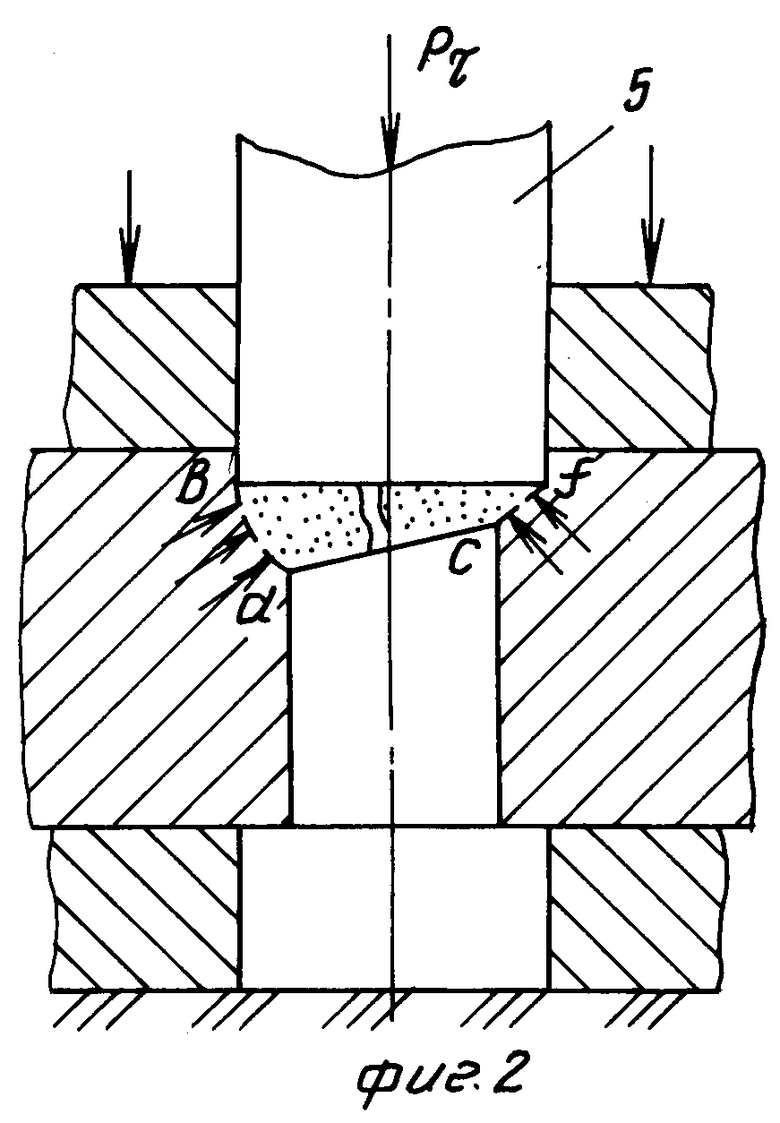

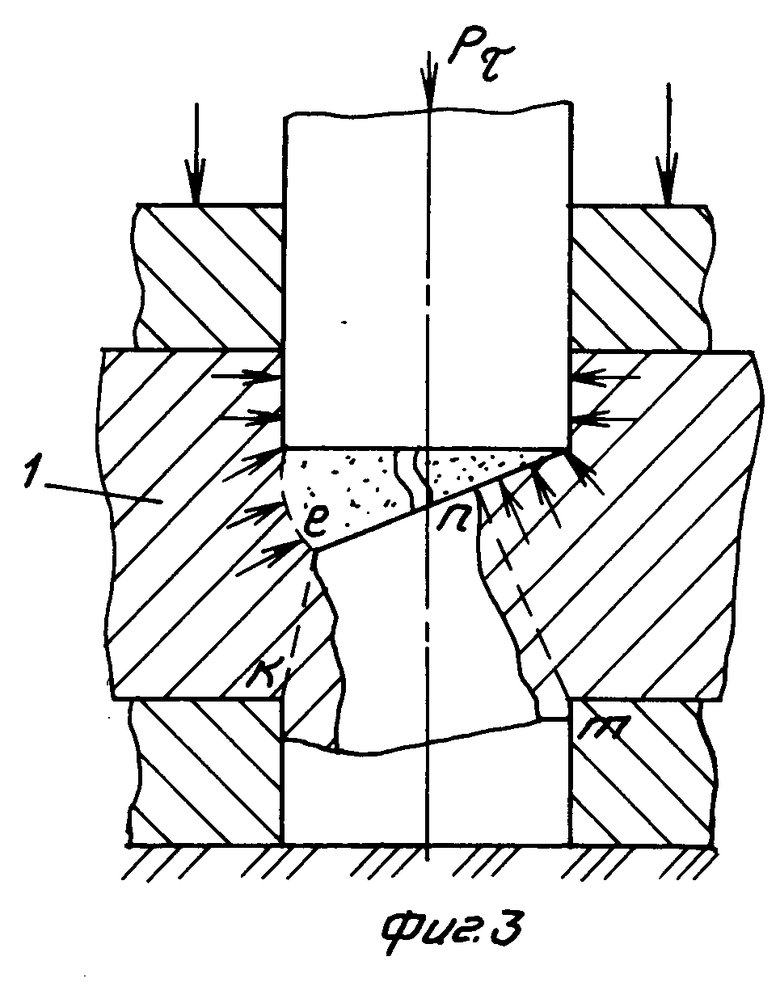

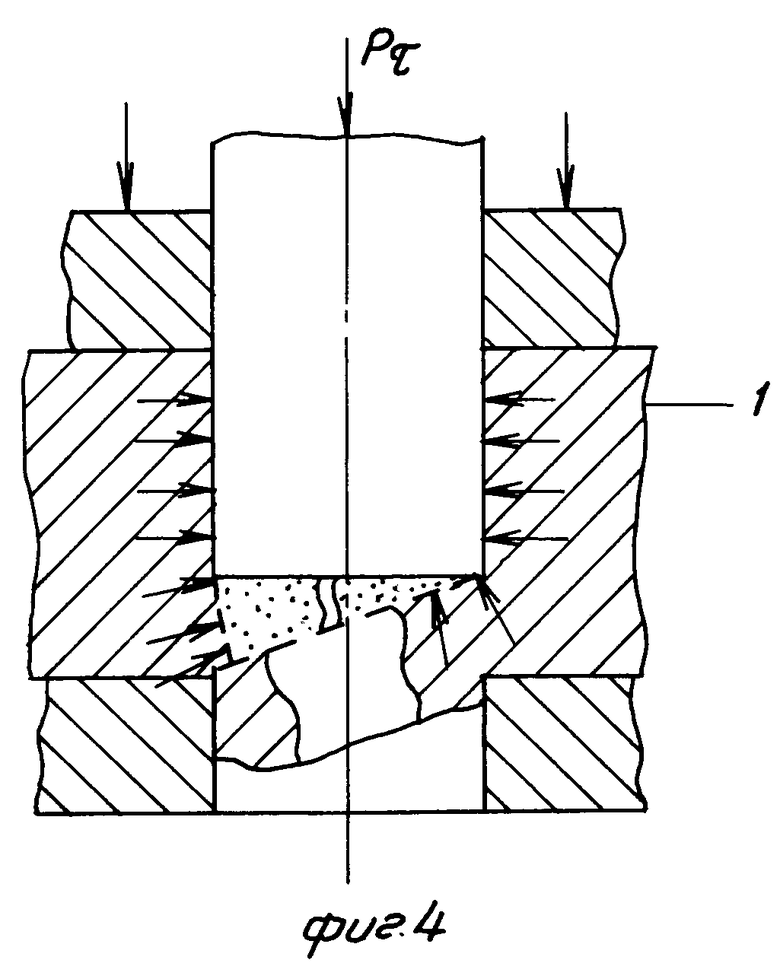

На фиг. 1 показано исходное положение штамповой оснастки перед образованием упрочненного слоя в материале; на фиг. 2 стадия окончания процесса образования упрочненного слоя; на фиг. 3 стадия перемещения упрочненного слоя; на фиг. 4 заключительная стадия разделения материала.

Вариант осуществления способа получения отверстий состоит в следующем.

В толстолистовом материале 1, например, из алюминиевого сплава В95Т сверлением выполняют предварительное отверстие диаметром d. В это отверстие устанавливают беззазорно цилиндрический стержень 2 с рабочим торцом, составляющим угол α с вертикальной осью. Таким образом между плоскостью материала 1 и торцом цилиндрического стержня 2 создают несимметричный относительно оси зазор: его максимальная величина h, минимальная h1.

Затем располагают материал со вставленным цилиндрическим стержнем на матрице 3. После чего материал фиксируют прижимом 4 с усилием Рприж, предварительно обеспечив соосность его отверстия диаметром D с осью цилиндрического стержня 2. В отверстие прижима 4 устанавливают по посадке движения цилиндрический пуансон 5 (фиг. 1).

Реализация изобретения осуществляется следующим образом.

При воздействии импульсным усилием Pτ на пуансон 5 имеет место его перемещение в направлении стержня 2. В результате пластического течения материала в направлении к оси предварительного отверстия формируется упрочненный слой с несимметричным расположением поверхности сдвига. Образующие поверхности сдвига ав и cf показаны пунктирными линиям. Причем длина образующей ав превышает длину образующей cf.

Затем, удалив цилиндрический стержень 2 из материала, вновь прикладывают импульсное усилие Pτ к торцу пуансона 5. Реализуется пластический сдвиг материала на диаметре D. Однако течение материала будет происходить с различными скоростями, что объясняется различием длин образующей поверхности сдвига в диаметрально противоположных точках периметра чистового отверстия (фиг. 2). Последнее характерно тем, что в процессе получения чистового отверстия в отделяемом материале формируется также поверхность сдвига с образующими kl и mn, причем также с неодинаковой длиной. Наличие поверхности сдвига в отделяемом материале предотвращает образование "пробки", поскольку наблюдается стружкообразование (фиг. 3). Причем стружкообразованию способствует и разогрев обрабатываемого материала от работы пластической деформации. На завершающей стадии получения отверстия (фиг. 4) образование чистового отверстия осуществляется также сдвигом при наличии радиального давления на его стенках.

Технологическими параметрами, определяющими новый процесс, являются: степень несимметричности зазора между пуансоном 5 и стержнем 2, которая характеризуется углом наклона α торца стержня 2 к вертикальной оси предварительного отверстия; скорость деформирования и величина одностороннего припуска (D-d)/2.

В отработке технологических режимов процесса получения отверстий использовался толстолистовой (6 мм) материал из сплава В95Т. Предварительное отверстие диаметром 4,0 мм получали сверлением. Несимметричность зазора между пуансоном и цилиндрическим стержнем создавалась за счет обеспечения скошенного (под углом 60о) рабочего торца цилиндрического стержня к оси предварительного отверстия.

В опытно-промышленной проверке способа получения отверстий использовалась технологическая оснастка из инструментальной стали У8А, выполненной по 7-му квалитету точности.

Чистовое отверстие имело диаметр 6,0 мм, минимальный зазор между пуансоном и цилиндрическим стержнем 1,5 мм; максимальный 3,8 мм.

Нагружение пуансона импульсной силой осуществляли ударником массой 450 г, разгоняемым магнитно-импульсной установкой МИУ-10, при скоростях деформирования в диапазоне 25-28 м/с.

Оценка качества поверхности с использованием 3-кратной лупы увеличения показала, что на стенках отверстий отсутствуют дефекты. При этом шероховатость поверхности разделения лежала в пределах Ra 0,32-0,39.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2047411C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111809C1 |

| Способ получения отверстий | 1991 |

|

SU1784361A1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115497C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078627C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2111812C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ ОТВЕРСТИЙ В ДЕТАЛЯХ | 1992 |

|

RU2025183C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115496C1 |

Использование: в листовой штамповке. Технический результат: обеспечение высокого качества отверстий в деталях из малопластичных материалов. Сущность изобретения: в листовом материале получают предварительное отверстие. В отверстие с одной стороны устанавливают стержень с косым торцом и опирают его. С другой стороны на кольцевой участок материала вокруг отверстия воздействуют пуансоном. В результате пластического течения материала формируется упрочненный слой с несимметричным расположением поверхности сдвига. Затем стержень удаляют, а упрочненный слой продолжают сдвигать до образования отверстия требуемых размеров. 4 ил.

СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ преимущественно в толстолистовом материале, при котором получают в материале предварительное отверстие, устанавливают в него беззазорно по диаметру на части его высоты стержень с образованием зазора между торцом стержня и плоскостью материала, опирают материал и стержень со стороны установки стержня, с противоположной стороны формируют цилиндрическое углубление с упрочненным слоем в донной части и с диаметром, равным диаметру окончательного отверстия, путем приложения осевых усилий и пластического деформирования кольцевого участка материала, расположенного в пределах величины зазора, удаляют стержень и получают окончательное отверстие посредством перемещения упрочненного слоя в осевом направлении на оставшейся части толщины материала, отличающийся тем, что зазор между торцом стержня и плоскостью материала при установке стержня в предварительное отверстие создают неодинаковым по глубине.

| Способ получения отверстий в листовом материале | 1985 |

|

SU1269889A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-09-20—Публикация

1992-07-10—Подача