Изобретение относится к обработке давлением листовых материалов, в частности к снособам получения отверстий, и может быть использовано при производстве летательных аппаратов.

Цель изобретения - повышение прочности поверхности отверстий и снижение себестоимости процесса.

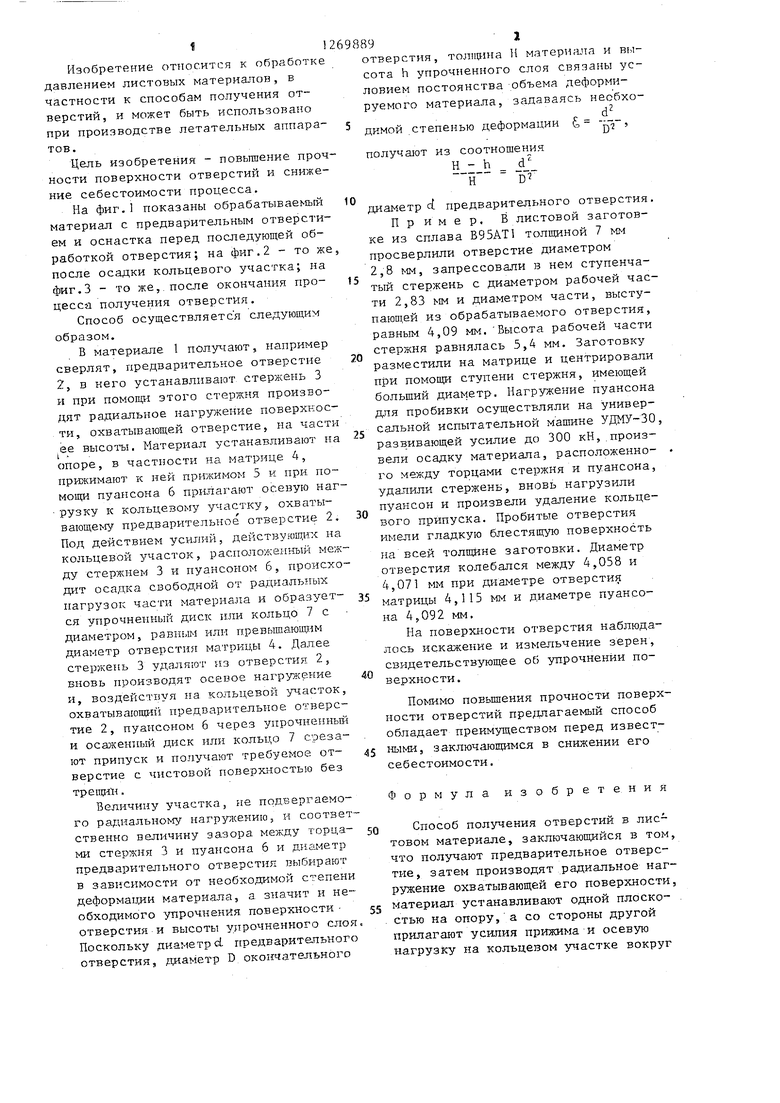

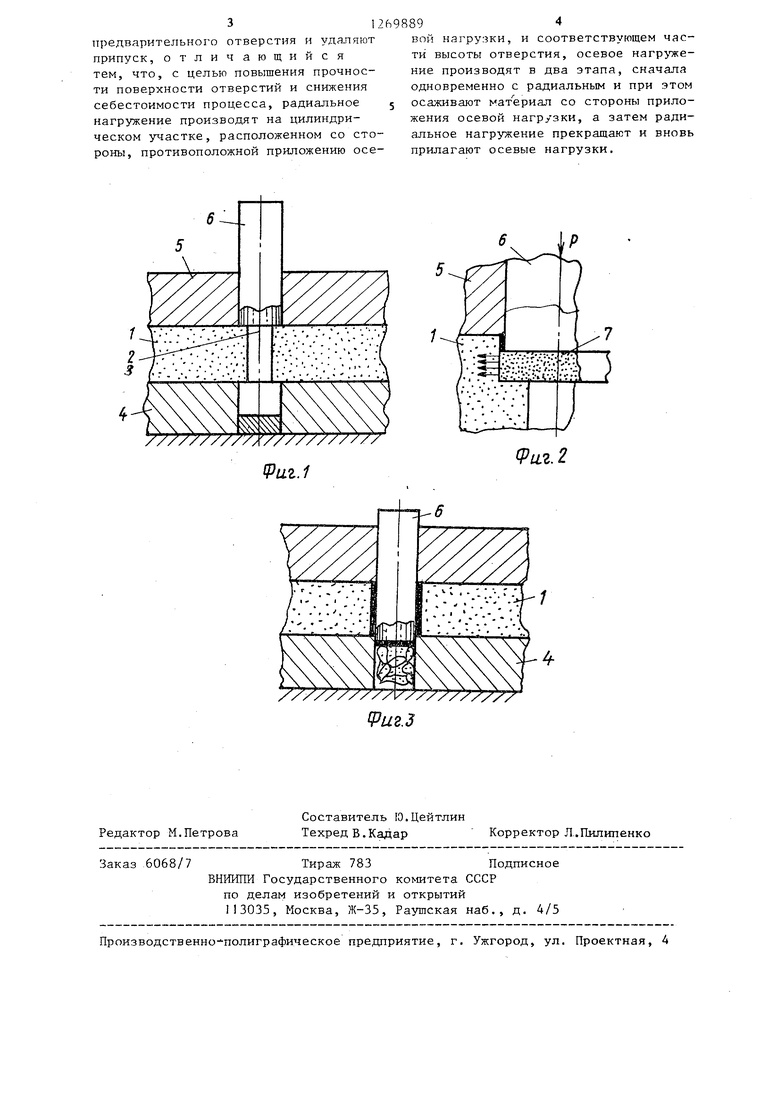

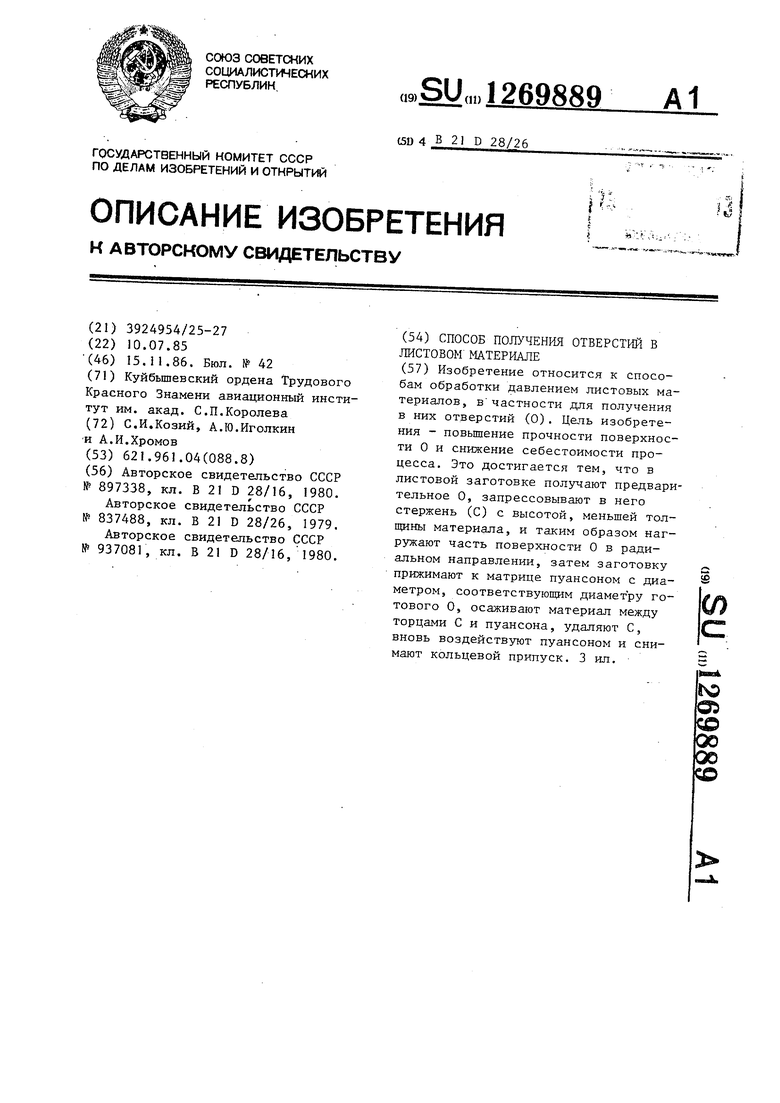

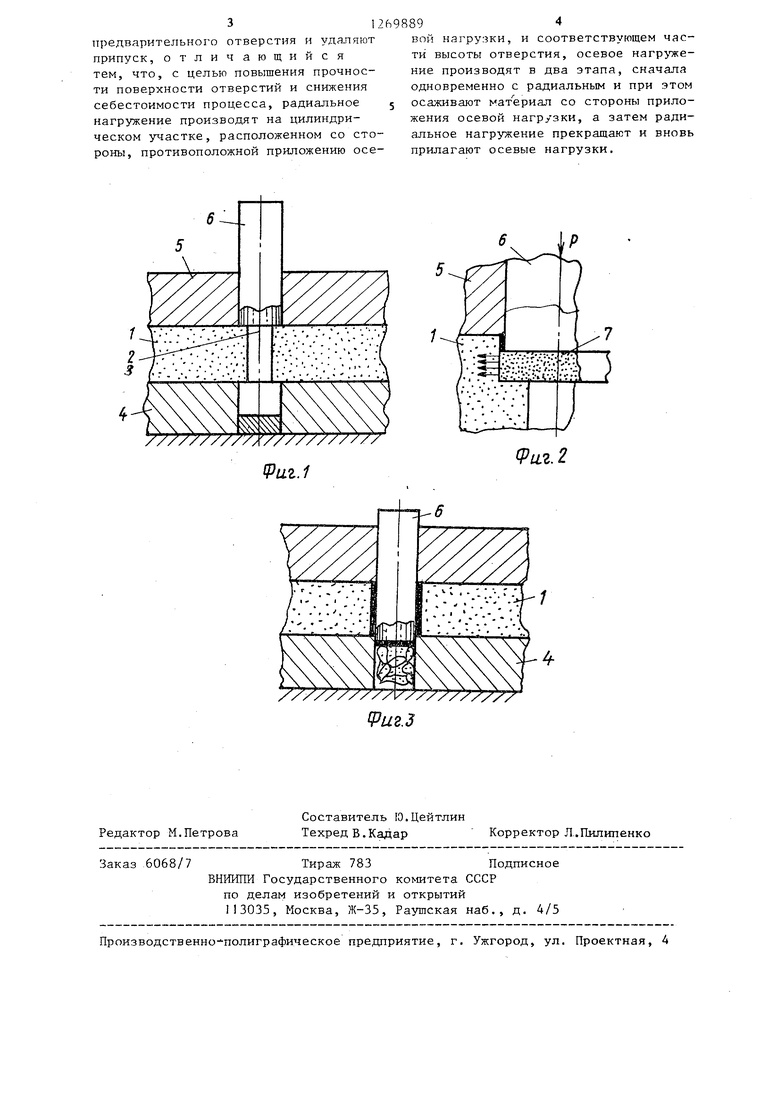

На фиг, 1 показаны обрабатываемы материал с предварительным отверстием и оснастка перед последующей обработкой отверстия; на фиг.2 - то же после осадки кольдевого участка; на фиг.З - то же,, после окончания процесса получения отверстия.

Способ осуществляется следующим образом.

В материале 1 получают, например сверлят, предварительное отверстие 2, в него устанавливают стержень 3 и при помощи этого стержня производят радиальное нагружение поверхности, охватывающей отверстие, на части ее BHCOiTiS. Материал устанавливают на опоре, в частности на матрице 4, прижимают к ней пргокимом 5 к при помощи nyaiJcoHa 6 прилагают осевую нагрузку к кольцевому участку, охватывающе гу предварительное отверстие 2, Под действием усилий, действующих на кольцевой участок, расположенный между стержнем 3 и пуансоном 6, происходит осадка свободной от радиальных пагрузок части материала и образуется упрочненный диск SIHH кольцо 7 с диаметром, или превышаюшдм диаметр отверстия матрицы 4. Далее стержень 3 удаляют из отверстия 2, вновь производят осевое нагруже Еие и, воздействуя на кольцевой участок, охватывающий предварительное отверстие 2, пуансоном 6 через упрочненный и осаженный диск или кольцо 7 срезают припуск и требуемое отверстие с чистовой поверхностью без трещик.

Величину участка, не подвергаемого радиальному нагр пкению, и соответственно величину зазора между торцами стержня 3 и пуансона 6 и дн;аметр предварительного отверстия выбирают в зависимости от необходимой степени деформаид и материала, а значит и необходимого упрочнения поверхности отверстия и высоты уп.рочненного слоя Поскольку диаметр d предварите,пьного отверстия, .диаметр D окончатапьяого

2698891

отверстия, толщина И материшта и высота h упрочненного слоя связаны условием постоянства объема деформируемого материала, задаваясь необхо5г d

ДИМОЙ степенью деформации t, Ы

D

получают из соотнощения h dj

н Ъ

диаметр ct предварительного отверстия. Пример. В листовой заготовке из сплава В95АТ1 толщиной 7 мм просверлили отверстие диаметром 2,8 мм, запрессовали в нем ступенчатый стержень с диаметром рабочей части 2,83 мм и диаметром части, выступающей из обрабатываемого отверстия, равным 4,09 мм,Высота рабочей части стержня равнялась 5,4 мм. Заготовку разместили на матрице и центрировали при помощи ступени стержня, имеющей больщий диаметр. Нагружение пуансона для пробивки осуществляли на универ5 сальной испытательной мащине УДМУ-30, развивающей усилие до 300 кН, произвели осадку материала, расположенного между торцами стержня и пуансона, удалили стержень, вновь нагрузили пуансон и произвели удаление кольцевого припуска. Пробитые отверстия имели гладкую блестящую поверхность на всей толщине заготовки. Диаметр отверстия колебался между 4,058 и 4,071 мм при диаметре отверстия

матрицы 4,115 мм и диаметре пуансона 4,092 мм.

На поверхности отверстия наблюдалось искажение и измельчение зерен, свидетельствующее об упрочнении поверхности.

Помимо повьшения прочности поверхности отверстий пре;щагаемый способ обладает преимуществом перед известными, заключ;1ющимся в снижении его себестоимости.

Формула изобретения

Способ получения отверстий в листовом материале, заключающийся в том, что получают предварительное отверстие, затем производят радиальное нагружение охватывающей его поверхности,

материал устанавливают одной плоско- . стью на опору,а со стороны другой прилагают усшшя прижима и осевую нагрузку на кольцевом участке вокруг

предварительного отверстия н удаляют лрипуск, отличающийся тем, что, с целью повышения прочности поверхности отверстий и снижения себестоимости процесса, радиальное нагружение производят на цилиндрическом участке, расположенном со сто роны, противоположной приложению осе

2698894

вой нагрузки, и соответствующем части высоты отверстия, осевое нагр жение производят в два этапа, сначала одновременно с радиальным и при этом 5 осаживают материал со стороны приложения осевой нагрузки, а затем радиальное нагружение прекращают и вновь

- прилагают осевые нагрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2043810C1 |

| Способ получения отверстий и устройство для его осуществления | 1981 |

|

SU1005985A1 |

| Способ получения отверстий | 1991 |

|

SU1811945A1 |

| Способ получения крепежных изделий | 1989 |

|

SU1650315A1 |

| Способ пробивки цилиндрических отверстий | 1983 |

|

SU1140855A1 |

| Способ получения отверстий | 1991 |

|

SU1784361A1 |

| Способ соединения листов | 1989 |

|

SU1696080A1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Способ получения чистовых отверстий в толстолистовых заготовках и устройство для его осуществления | 1980 |

|

SU897338A1 |

| Устройство для окончательной пробивки отверстий | 1980 |

|

SU937081A1 |

Изобретение относится к способам обработки давлением листовых материалов, вчастности для получения в них отверстий

fPlLZ.I

(Ри.г.2

| Способ получения чистовых отверстий в толстолистовых заготовках и устройство для его осуществления | 1980 |

|

SU897338A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения отверстий в листовомМАТЕРиАлЕ | 1979 |

|

SU837488A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для окончательной пробивки отверстий | 1980 |

|

SU937081A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-15—Публикация

1985-07-10—Подача