Фиг. 7

Изобретение относится к обработке металлов давлением и может быть использовано во всех областях народного хозяйства, где требуется образование высококачественных отверстий, в том числе под механические точечные соединения.

Известен способ образования высококачественных отверстий, заключающийся в получении предварительного отверстия с последующими операциями по его доводке до требуемых кондиций, включая и операцию дорнования.

Известный способ имеет главные недостатки:

-существуют раздельные этапы как образования отверстия, так и этапа формирования чистовой поверхности его стенок;

-требуется проведение больших ручных работ, что существенно увеличивает трудоемкость технологического процесса;

-наблюдается износ инструмента, а наличие стружки ухудшает культуру производства.

Известен также способ пробивки отверстий, при котором в заготовке образуют предварительное отверстие, далее в него устанавливают цилиндрический стержень с длиной I, меньшей толщины заготовки, фиксируют заготовку прижимом и, воздействуя на обрабатываемый материал на площади, охватываемой диаметром чистового отверстия, формируют упрочненный слой, затем, удалив цилиндрический стержень из заготовки, образуют чистовое отверстие путем высокоскоростного сдвига упрочненного слоя относительно заготовки.

Известный способ имеет тот недостаток, что для рада малопластичных материалов процесс выполнения чистового отверстия характеризуется образованием скалывающих трещин, распространяющих ся от режущих кромок матрицы в направлении заготовки.

Целью изобретения является повыше- ние качества повышения качества с отверстиями путем обеспечения устойчивости процесса образования чистового отверстия для материалов с малым запасом пластич- - ности и формирования мелкодисперсной структуры по периметру чистового отверстия.

Это достигается тем, что в способе пробив отверстий, при котором в заготовке получают предварительное отверстие диаметром do, устанавливают в него беззазорно цилиндрический стержень с длиной I, меньшей толщины Н заготовки, формируют упрочненный слой путем осевого пластического сжатия обрабатываемого материала на части толщины Н-l заготовки, удаляют

стержень и в последствии образуют чистовое отверстие диаметром D посредством высокоскоростного сдвига упрочненного слоя относительно толщины заготовки, в заготовке на части ее толщины, равной длине установленного стержня 1, выполняют отверстие диаметром d, величина которого определяется из соотношения 0,7 D iS d 0,9 D, а высокоскоростной сдвиг осуществляют

со средней скоростью не ниже V, рассчитываемой по фор муле

V

Т2 .-..12 (пл л л

5 где ТПл - температура плавления; А - теплопроводность: %- температуропроводность обрабатываемого материала; К 0.5 оь,2

0 °о.2 предел текучести обрабатываемого материала;

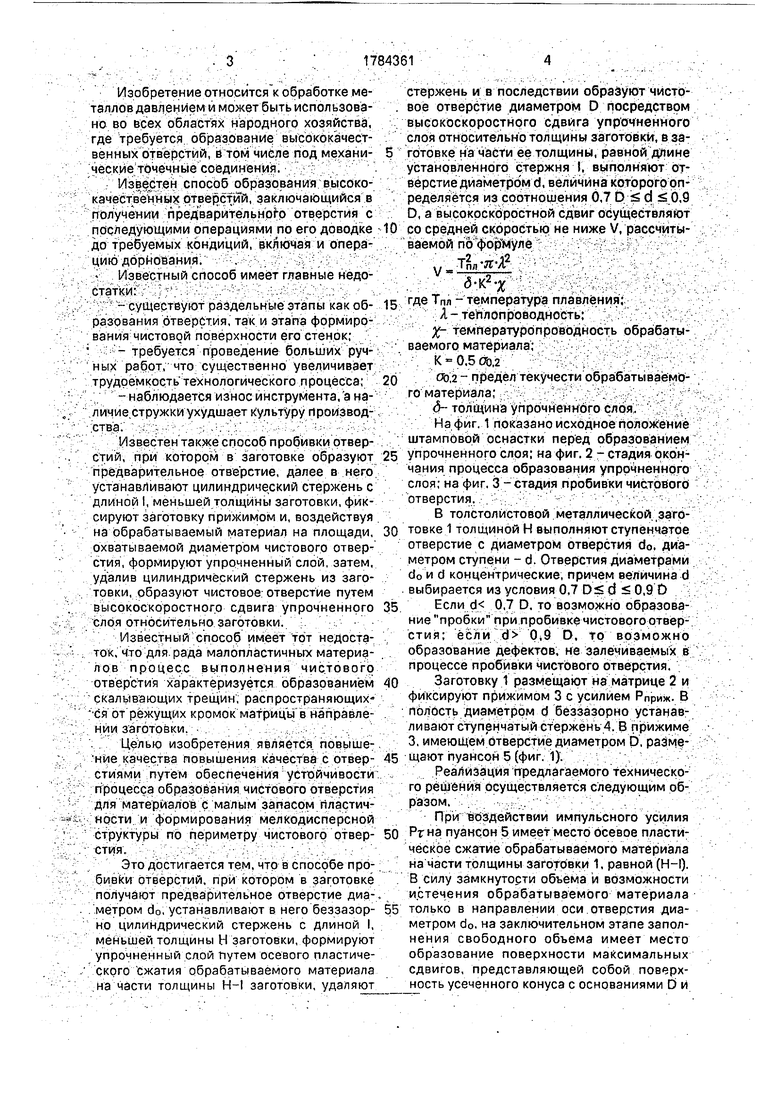

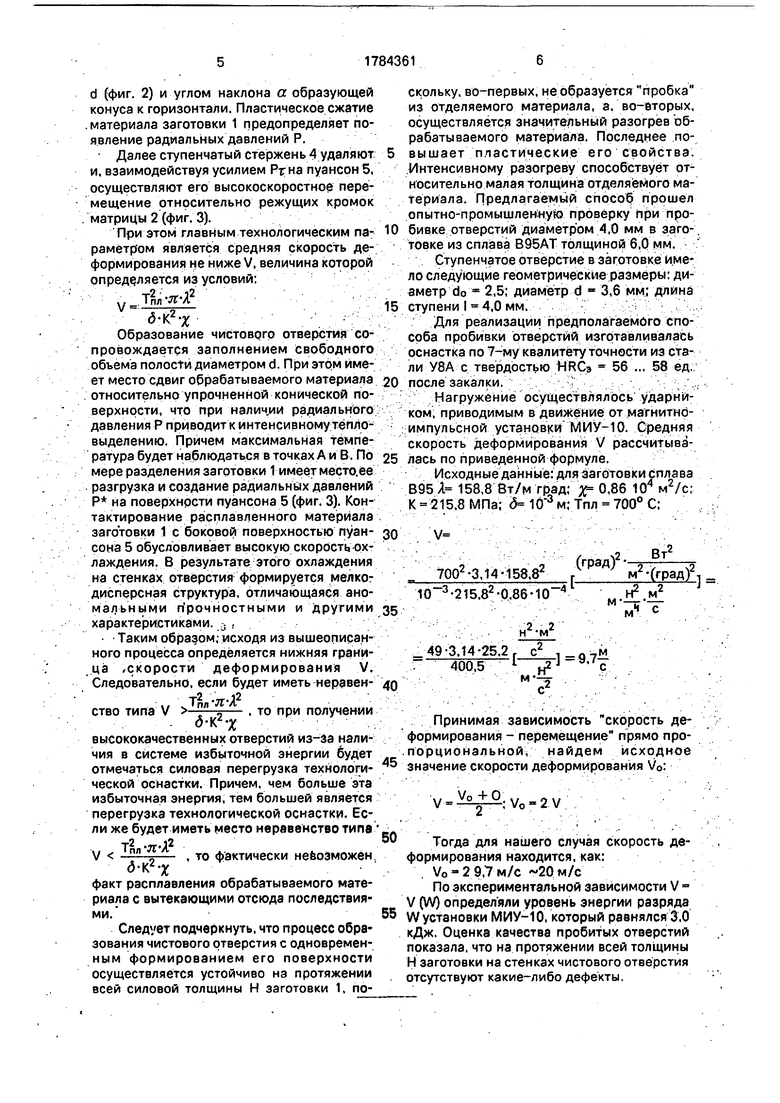

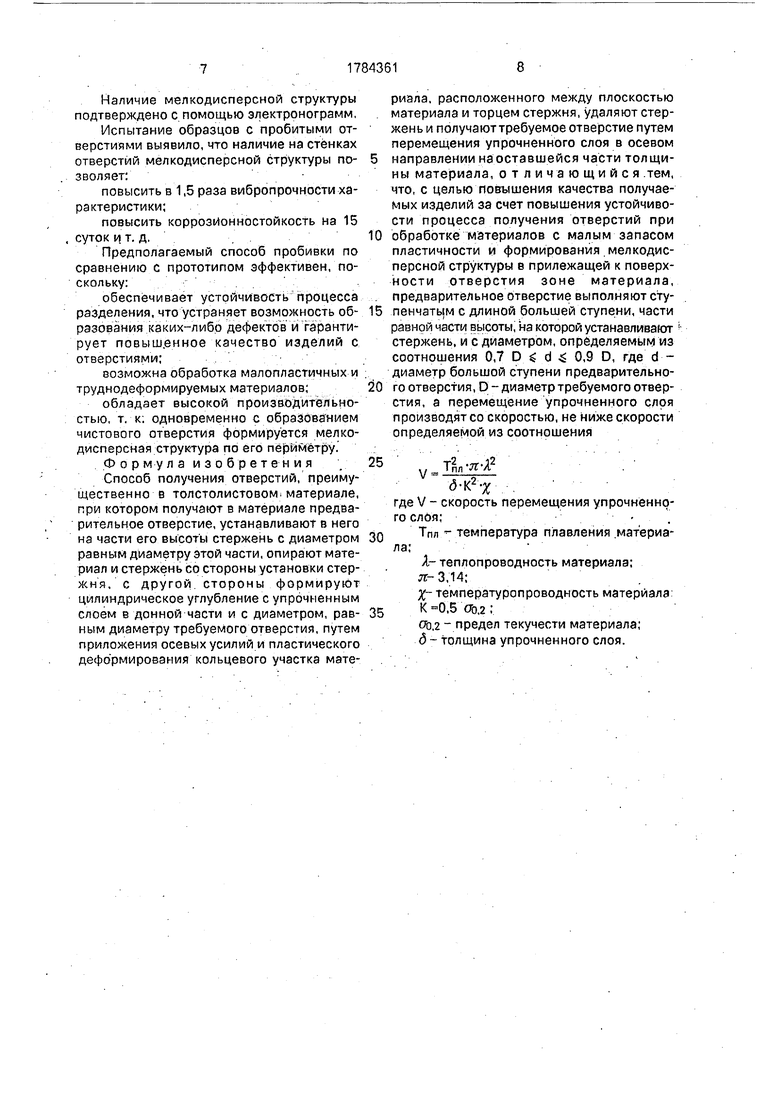

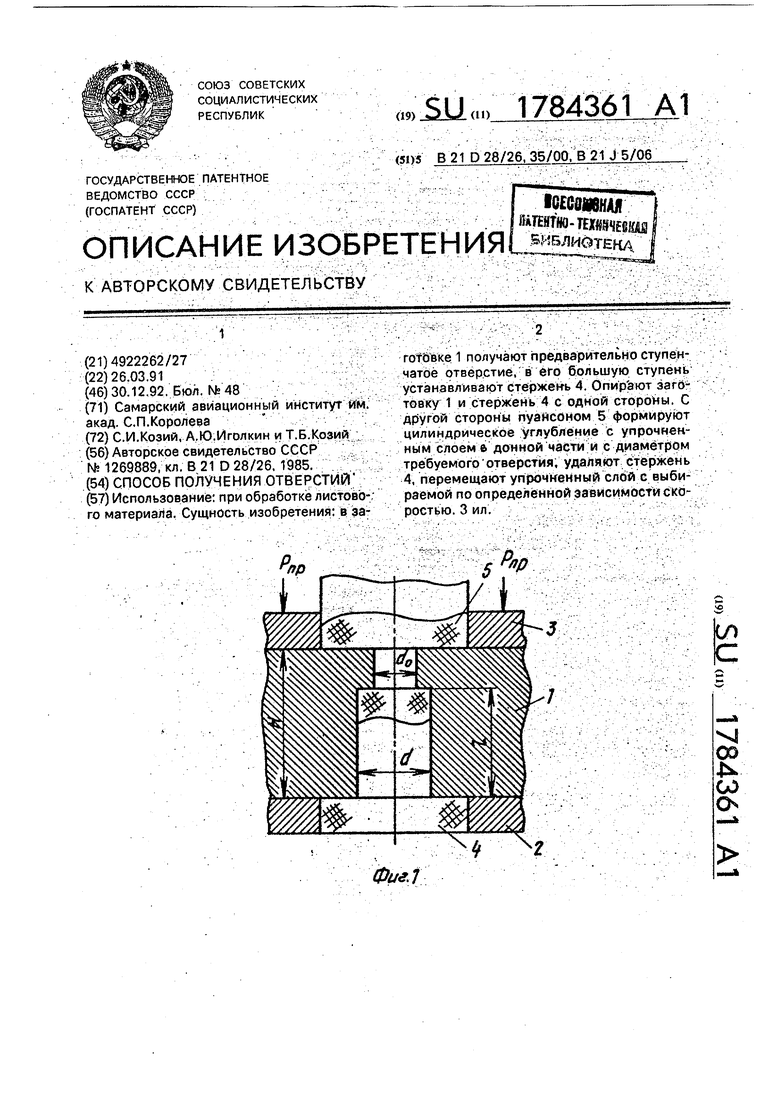

6- толщина упрочненного слоя На фиг. 1 показано исходное положение штамповой оснастки перед образованием

5 упрочненного слоя; на фиг. 2 - стадия окончания процесса образования упрочненного слоя; на фиг, 3 -стадия пробивки чистового отверстия.

В толстолистовой металлической заго0 товке 1 толщиной Н выполняют ступенчатое отверстие с диаметром отверстия do. диаметром ступени - d. Отверстия диаметрами do и d концентрические, причем величина d выбирается из условия 0.7 D d 0,9 D

5 Если d 0,7 D, то возможно образование пробки при пробивке чистового отвер- стия; если d 0,9 D, то возможно образование дефектов, не залечиваемых в процессе пробивки чистового отверстия.

0 Заготовку 1 размещают на матрице 2 и фиксируют прижимом 3 с усилием Рприж. В полость диаметром d беззазорно устанавливают ступенчатый стержень 4. В прижиме 3, имеющем отверстие диаметром D, разме5 щзют пуансон 5 (фиг. 1).

Реализация предлагаемого технического решения осуществляется следующим образом.

При воздействии импульсного усилия

0 Рг на пуансон 5 имеет место осевое пластическое сжатие обрабатываемого материала на части толщины заготовки 1, равной (H-I). В силу замкнутости объема и возможности истечения обрабатываемого материала

5 только в направлении оси отверстия диаметром do, на заключительном этапе заполнения свободного объема имеет место образование поверхности максимальных сдвигов, представляющей собой поверхность усеченного конуса с основаниями D и

d (фиг. 2) и углом наклона а образующей конуса к горизонтали. Пластическое сжатие материала заготовки 1 предопределяет появление радиальных давлений Р.

Далее ступенчатый стержень А удаляют и, взаимодействуя усилием Ртна пуансон 5, осуществляют его высокоскоростное перемещение относительно режущих кромок матрицы 2 (фиг. 3).

При этом главным технологическим параметром является средняя скорость деформирования не ниже V, величина которой определяется из условий:

.. Тпл Я А

v

Образование чистоврго отверстия сопровождается заполнением свободного объема полости диаметром d. При этом имеет место сдвиг обрабатываемого материала относительно упрочненной конической поверхности, что при наличии радиального давления Р приводит к интенсивному тепловыделению. Причем максимальная температура будет наблюдаться в точках А и В. По мере разделения за готовки 1 имеет место.ее разгрузка и создание радиальных давлений Р на поверхности пуансона 5 (фиг. 3). Контактирование расплавленного материала заготовки 1 с боковой поверхностью пуансона 5 обусловливает высокую скорость, охлаждения. В результате этого охлаждения на стенках отверстия формируется мелкодисперсная структура, отличающаяся ано- мальными п рочностными и другими характеристиками. J ,

Таким образом, исходя из вышеописанного процесса определяется нижняя граница .скорости деформирования V. Следовательно, если будет иметь неравенство типа V

Тйл-л-А2

, то при получении

d tf X

высококачественных отверстий из-за наличия в системе избыточной энергии будет отмечаться силовая перегрузка технологической оснастки. Причем, чем больше эта избыточная энергия, тем большей является перегрузка технологической оснастки. Если же будет иметь место неравенство типа

V

TSnvr-A2

, то фактически невозможен

3-К2-Х

факт расплавления обрабатываемого материала с вытекающими отсюда последствиями,

Следует подчеркнуть, что процесс образования чистового отверстия с одновременным формированием его поверхности осуществляется устойчиво на протяжении всей силовой толщины Н заготовки 1, поскольку, во-первых, не образуется пробка из отделяемого материала, а, во-вторых, осуществляется значительный разогрев обрабатываемого материала. Последнее повышает ппастические его свойства. Интенсивному разогреву способствует относительно малая толщина отделяемого материала. Предлагаемый способ прошел опытно-промышленную проверку при пробивке отверстий диаметром 4,0 мм в заготовке из сплава В95АТ толщиной 6,0 мм.

Ступенчатое отверстие в заготовке имело следующие геометрические размеры: диаметр do 2,5; диаметр d - 3,6 мм; длина

ступени I 4,0 мм.

Для реализации предполагаемого способа пробивки отверстий изготавливалась оснастка по 7-му квалитету точности из стали У8А с твердостью HRQ 56 ... 58 ед

после закалки.

Нагружение осуществлялось ударником, приводимым в движение от магнитно- импульсной установки МИУ-10. Средняя скорость деформирования V рассчитывалась по приведенной формуле.

Исходные данные: для заготовки сплава В95 А 158,8 Вт/м град; # 0,86 104 м2/с; К - 215,8 МПа; 5 м; Тпл 700° С;

(градУ - Вт2 7002-3.14-158.82 т } м2 (град)2п

10 3-215.82-0.

м-Н2 М2

м

,ч с

49-3.14-25.2 г с 1

400,5

ДН-.1

Принимая зависимость скорость деформирования - перемещение прямо пропорциональной, найдем исходное 45 значение скорости деформирования V0:

V

2V

Тогда для нашего случая скорость деформирования находится, как:

Vo-2 9,7 м/с 20м/с

По экспериментальной зависимости V V (W) определяли уровень энергии разряда w установки МИУ-10, который равнялся 3,0 кДж. Оценка качества пробитых отверстий показала, что на протяжении всей толщины Н заготовки на стенках чистового отверстия отсутствуют какие-либо дефекты

Наличие мелкодисперсной структуры подтверждено с помощью электронограмм,

Испытание образцов с пробитыми отверстиями выявило, что наличие на стенках отверстий мелкодисперсной структуры позволяет:

повысить в 1,5 раза вибропрочности характеристики;

повысить коррозйонностойкость на 15 суток и т. д.

Предполагаемый способ пробивки по сравнению с прототипом эффективен, поскольку:

обеспечивает устойчивость процесса разделения, что устраняет возможность образования каких-либо дефектов и гарантирует повышенное качество изделий с отверстиями;

возможна обработка малопластичных и труднодеформируемых материалов;

обладает высокой производительностью, т. к. одновременно с образованием чистового отверстия формируется мелкодисперсная структура по его периметру.

Формула изобретения

Способ получения отверстий, преимущественно в толстолистовом материале, при котором получают в материале предварительное отверстие, устанавливают в него на части его высоты стержень с диаметром равным диаметру этой части, опирают материал и стержень со стороны установки стержня, с другой стороны формируют цилиндрическое углубление с упрочненным слоем в донной части и с диаметром, равным диаметру требуемого отверстия, путем приложения осевых усилий и пластического деформирования кольцевого участка материала, расположенного между плоскостью материала и торцем стержня, удаляют стержень и получают требуемое отверстие путем перемещения упрочненного слоя в осевом

направлении наоставшейся части толщины материала, отличающийся тем, что, с целью повышения качества получаемых изделий за счет повышения устойчивости процесса получения отверстий при

обработке материалов с малым запасом пластичности и формирования мелкодисперсной структуры в прилежащей к поверхности отверстия зоне материала, предварительное отверстие выполняют ступенчатым с длиной большей ступени, части равной части высоты, на которой устанавливают стержень, и с диаметром, определяемым из соотношения 0,7 D Ј d 0,9 D, где d - диаметр большой ступени предварительного отверстия, D - диаметр требуемого отверстия, а перемещение упрочненного слоя производят со скоростью, не ниже скорости определяемой из соотношения

V

т -я-я2

5-К2-Ј

где V - скорость перемещения упрочненного слоя;

Тпл - температура плавления материала;

А- теплопроводность материала;

я-3.14:

%- температуропроводность материала К 0,5 Oo.z ;

0Ь,2 - предел текучести материала;

5 - толщина упрочненного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ ОТВЕРСТИЙ В ДЕТАЛЯХ | 1992 |

|

RU2025183C1 |

| Способ получения отверстий | 1991 |

|

SU1811945A1 |

| Способ образования болтового соединения | 1981 |

|

SU1137261A1 |

| СПОСОБ ФОРМИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2047411C1 |

| Способ образования заклепочного соединения | 1990 |

|

SU1712055A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2043810C1 |

| Способ соединения листов | 1989 |

|

SU1696080A1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2049593C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

| Способ получения отверстий в листовом материале | 1990 |

|

SU1810179A1 |

Использование: при обработке листового материала. Сущность изобретения: в заrofOBKe 1 получают предварительно ступенчатое отверстие, в его большую ступень устанавливают стержень 4. Опирают заготовку 1 и стержень 4 с одной стороны. С другой стороны пуансоном 5 формируют цилиндрическое углубление с упрочненным слоем б донной части и с диаметром требуемого отверстия, удаляют стержень 4, перемещают упрочненный слой с выбираемой по определенной зависимости скоростью. 3 ил.

fit/zZ

| Способ получения отверстий в листовом материале | 1985 |

|

SU1269889A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1991-03-26—Подача