Изобретение относится к трубопрокатному производству и может быть использовано при осуществлении процесса термомеханической обработки труб в линиях с редукционными и калибровочными станами.

Известны устройства для обжатия концов труб, содержащие деформирующий инструмент, состоящий из матрицы и пуансона [1,2]

Недостатком этих устройств является длительность процесса обработки, вследствие чего их невозможно использовать в поточных линиях прокатных станов.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для подготовки концов труб к волочению [4] принятое за прототип и содержащее установленный в корпусе инструмент, включающий кольцевую матрицу и жестко связанный с корпусом силовой цилиндр, на штоке которого закреплен соосно матрице толкатель, поперечное сечение которого соответствует наименьшему проходному сечению инструмента.

Процесс обработки концов труб в этом устройстве включает операции: подачи трубы в устройство, центрирование и фиксирование по оси, холостое движение инструмента, обжатие конца с использованием усилия гидроцилиндра, отвод рабочего инструмента и возврат его в рабочее положение. Выполнение этих операций требует значительного времени от 30-40 с за цикл, в то время как темп проката в линии высокопроизводительного трубопрокатного агрегата с непрерывным станом составляет 4-5 труб в минуту.

Задачей изобретения является сокращение времени обжатия для использования предлагаемого устройства в поточных линиях высокопроизводительных трубопрокатных станов.

Это решается тем, что в известном устройстве, содержащем установленный в корпусе инструмент, включающий кольцевую матрицу и жестко связанный с корпусом силовой цилиндр, на штоке которого закреплен соосно матрице толкатель, поперечное сечение которого соответствует наименьшему проходному сечению инструмента, согласно предлагаемому техническому решению инструмент снабжен клиньями с наклонной деформирующей поверхностью, при этом в матрице выполнены сквозные радиальные пазы, в которых установлены клинья, а на толкателе выполнены продольные пазы.

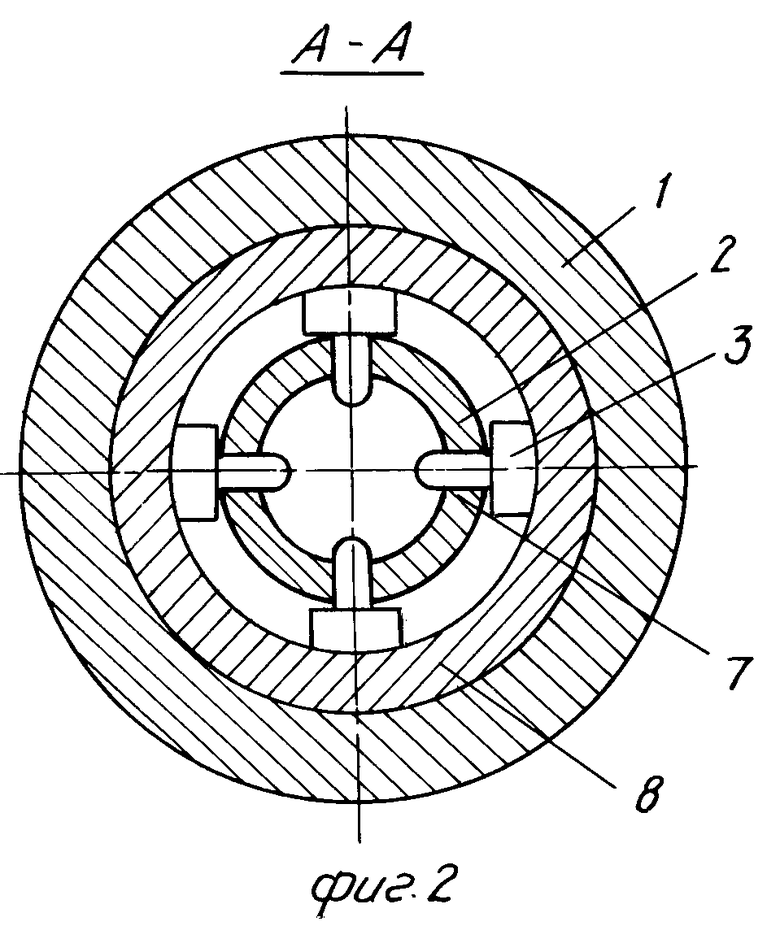

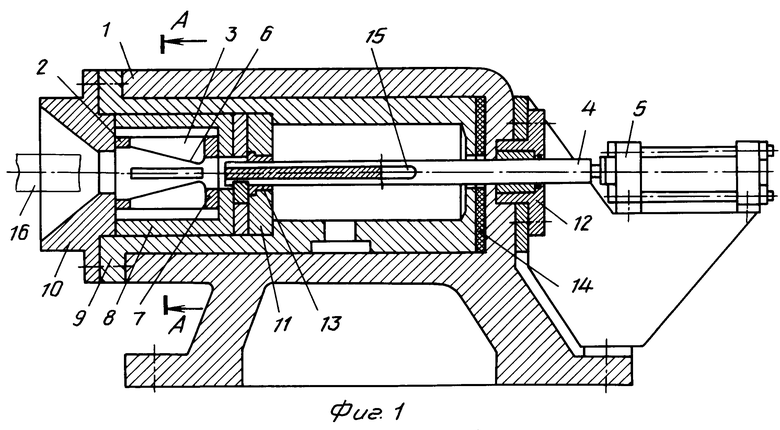

На фиг. 1 дано предлагаемое устройство для обжатия концов труб; на фиг. 2 показано поперечное сечение А-А толкателя и кольцевой матрицы.

Устройство для обжатия концов труб содержит корпус 1, внутри которого установлен деформирующий инструмент, выполненный в виде кольцевой матрицы 2, снабженной клиньями 3, и закрепленный соосно матрице толкатель 4, связанный с силовым цилиндром 5, жестко закрепленным к корпусу. Клинья 3 с наклонной деформирующей поверхностью 6 установлены в продольные сквозные отверстия 7 на боковой поверхности кольцевой матрицы 2. Основание клиньев 3 опирается на внутреннюю поверхность стакана 8, размещенного в гильзе 9, которая крепится к корпусу через приемную воронку 10. В гильзе установлена опорная шайба 11 и крышка 12 с подшипниками скольжения 13 и 14.

Поперечное сечение толкателя 4 с пазами 15 соответствует наименьшему проходному сечению кольцевой матрицы 2 с клиньями 3. Длина пазов равна ходу поршня силового цилиндра 5, обеспечивающего выталкивание трубы 16 из устройства за приемную воронку 10.

В исходном положении толкатель 4 (см. фиг. 1) находится в крайнем правом положении, причем его выталкивающая поверхность расположена за стаканом 8.

Предлагаемое устройство для обжатия концов труб опробовано в цехе Т-3 АООТ "Синарский трубный завод" для организации производства термоупрочненных насосно-компрессорных труб диаметром 73х5,5 мм из стали 37Г2С с использованием тепла прокатного нагрева.

Устройство разместили в упоре (корпус 1), установленном в конце одного из транспортных рольгангов перед редукционным станом. Черновая труба, двигаясь по рольгангу на транспортной скорости (до 5 м/с), задается в устройство. Конец трубы центрируется приемной воронкой 10 и далее при наезжании на наклонную поверхность 6 клиньев 3 происходит обжатие переднего торцового участка черновой трубы. Опорная поверхность клиньев значительно шире деформирующей части и удерживается от проворачивания в отверстии 7 внутренней поверхностью стакана 8 и наружной поверхностью кольцевой матрицы 2.

После остановки трубы включается подача сжатого воздуха в пневмоцилиндр 5, который, воздействуя на толкатель 4, центрируемый подшипниками 13 и 14, выталкивает трубу 16 из устройства за приемную воронку 10. После чего труба сбрасывается с рольганга, толкатель 4 пневмоцилиндром 5 возвращается в исходное крайнее правое положение и устройство готово к работе. Время цикла от захода трубы в устройство до выталкивания и сбрасывания ее с рольганга составляет 5-8 с. Это позволяет использовать устройство для обжатия концов труб в линии трубопрокатного агрегата без снижения его производительности. Скорости транспоpтирования трубы 3-4 м/с при наклоне деформирующей поверхности клиньев 3-9о было достаточно для обжатия переднего торцового участка черновой трубы диаметром 92х5,5 мм с уменьшением его свободного просвета на 30-35% что при последующей деформации в редукционном стане (вытяжка 1,2) приводит к уменьшению свободного просвета до 90-95%

Обжатие переднего концевого участка черновой трубы осуществляли для предотвращения (снижения) попадания воды внутрь чистовой трубы в процессе закалки труб, осуществляемой в линии вращающихся спрейеров, установленных непосредственно за редукционным станом.

Предотвращение (снижение) попадания воды внутрь трубы повышает равномерность и стабильность охлаждения труб и, как следствие, приводит к повышению равномерности и стабильности прочностных свойств металла труб по длине и периметру, являющихся одним из основных показателей их эксплуатационной надежности. Кроме того, предотвращение (снижение) попадания воды внутрь невращающейся трубы, выходящей из редукционного стана, уменьшает поводку труб на холодильнике, препятствующую нормальной транспоpтировке труб в линии.

Так, используя спрейерное охлаждение за редукционным станом труб из стали марки 37Г2С, можно получать прочностные свойства готовой трубы, соответствующие группе прочности "Е". Однако попадание воды внутрь трубы через свободный конец повышает в 1,5-2,0 раза разброс прочностных свойств по длине и периметру по сравнению с трубами, имеющими обжатый передний участок. При этом наблюдается значительное искривление труб на холодильнике, препятствующее их транспортировке в линии. Конечная отбраковка труб по кривизне доходила до 100% (с использованием предлагаемого решения 5%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ТРУБ С ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 1993 |

|

RU2068450C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ ИЗ ГОРЯЧЕКАТАНОГО ЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2175900C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ В МНОГОКЛЕТЬЕВОМ ПРОКАТНОМ СТАНЕ | 2004 |

|

RU2254189C1 |

| СПОСОБ ПРОКАТКИ ТРУБ С ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 2005 |

|

RU2291903C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

| ШТАМП ДЛЯ РЕЗКИ ПРОФИЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2133658C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 1996 |

|

RU2110385C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1997 |

|

RU2112052C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТОНКОСТЕННЫХ ОБЕЧАЕК | 1992 |

|

RU2014194C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2126739C1 |

Изобретение относится к трубопрокатному производству и может быть использовано при осуществлении процесса термомеханической обработки труб в линиях с редукционным и калибровочными станами. Устройство содержит деформирующий инструмент в виде кольцевой матрицы 2, установленной в корпусе 1. На боковой поверхности матрицы выполнены сквозные отверстия 7, в которых расположены клинья 3 с наклонной деформированной поверхностью. Связанный с силовым цилиндром 5 толкатель 4, на поверхности которого выполнены продольные пазы 15, проходит через торцовое отверстие матрицы. Поперечное сечение толкателя соответствует наименьшему проходному сечению матрицы. 2 ил.

УСТРОЙСТВО ДЛЯ ОБЖАТИЯ КОНЦОВ ТРУБ, содержащее установленный в корпусе инструмент, включающий кольцевую матрицу и жестко связанный с корпусом силовой цилиндр, на штоке которого закреплен соосно матрице толкатель, поперечное сечение которого соответствует наименьшему проходному сечению инструмента, отличающееся тем, что инструмент снабжен клиньями с наклонной деформирующей поверхностью, при этом в матрице выполнены сквозные радиальные пазы, в которых установлены клинья, а на толкателе выполнены продольные пазы.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для подготовки концов труб к волочению | 1987 |

|

SU1488054A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-09-20—Публикация

1993-05-11—Подача