Изобретение относится к термической обработке металлов и может быть использовано при изготовлении труб нефтяного сортамента.

Известен способ обработки катанки, включающий охлаждение водой с прокатного нагрева по выходу из последней клети стана. При этом охлаждение водой ведут от температур конца прокатки 1050 - 1070oC до 650 - 500oC со скоростью не менее 1000oC/с [1].

Недостатком этого способа является то, что применительно к трубам нефтяного сортамента эти параметры способа не обеспечивают требуемого уровня прочностных и пластических свойств.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ термической обработки изделий из малоуглеродистых марганцовистых сталей, заключающийся в том, что изделия с прокатного нагрева охлаждают по выходу из последней клети стана с температур 830 - 850oC путем воздействия на их наружную поверхность водой в течение 0,15 - 0,30 с с интенсивностью 6,0 - 7,0 л/с [2]. Способ используют при термической обработке труб из малоуглеродистых марганцовистых сталей с обеспечением требуемых по ГОСТ 633-80 механических свойств.

Недостатком этого способа являются ограничения по сортаменту труб и химическому составу применяемых марок сталей. Как показала практика, для труб сортамента трубопрокатного агрегата ТПА-80 длиной 30 м и толщиной стенки 5-7 мм, обладающих низкой продольной устойчивостью, интенсивное кратковременное охлаждение приводит к сильному искривлению труб, что затрудняет их транспортировку по рольгангам и делает невозможным пакетную порезку на мерные длины. Кроме того, при обработке этим способом нельзя использовать дешевые углеродистые нелегированные стали, так как не достигается требуемый уровень свойств.

Задачей изобретения является разработка способа термической обработки труб, который позволит расширить сортамент упрочняемых труб и использовать дешевые углеродистые стали марок 20 и Д и низколегированную сталь типа 37Г2С для получения высокопрочных труб нефтяного сортамента.

Это достигается тем, что в способе термической обработки труб из углеродистых и низколегированных сталей осуществляют интенсивное охлаждение водой по выходу трубы из последней клети стана, при этом охлаждение наружной поверхности начинают с 800 - 840oC в течение 3-5 с со средней скоростью 30 - 40 oC/с за 6 - 10 циклов, длительность интенсивного охлаждения составляет 0,2 - 0,3 с, а пауза 0,15 - 0,2 с, а затем проводят медленное охлаждение.

Снижение температуры труб перед началом охлаждения до 800 - 840oC по сравнению с 830 - 850oC по прототипу приводит не только к измельчению аустенита зерна, что благоприятно влияет на конечные свойства и приводит к снижению степени коробления труб при охлаждении.

Применение интенсивного охлаждения, когда в течение 3-5 с охлаждение осуществляется со скоростью 30-40oC/с за 6-10 циклов, при этом длительность интенсивного охлаждения в цикле составляет 0,2-0,3 с и чередуется с паузами продолжительностью 0,15-0,2 с, приводит к тому, что поверхностный мартенситно-бейнитный слой имеет большую глубину, а переход к основной структуре более плавный по сравнению с прототипом. Структура переходного слоя последовательно изменяется от мартенситно-бейнитной к бейнитно-перлитной, общая глубина упрочненного слоя составляет 1,2-2,0 мм.

Данный способ дает возможность использовать для производства труб нефтяного сортамента групп прочности Дс (ТУ 14-3-147, ТУ-3-148, ТУ 14-3-150), К, Е, Л (ГОСТ 633-80) различные по химическому составу марки стали - углеродистые стали марок 20 и Д и низколегированные стали типа 37Г2С.

Предлагаемый способ осуществляется следующим образом.

Трубы-заготовки нагревают под заключительную прокатку до температуры 850 - 890oC. По выходу их последней клети редукционного стана трубы при температуре 800 - 840oC попадают в охлаждающее устройство, в котором осуществляется интенсивное струйное охлаждение водой наружной поверхности труб в течение 6 - 10 циклов со средней скоростью 30 - 40oC/с, длительность интенсивного охлаждения в цикле составляет 0,2 - 0,3 с с паузами между циклами 0,15 - 0,2 с, а затем трубу охлаждают медленно.

Предлагаемый и известный способы были осуществлены в промышленных условиях в линии трубопрокатного агрегата ТПА-80 ОАО "Синарский трубный завод" при прокатке труб наружным диаметром 73 мм, толщиной стенки 5,5 мм, длиной 31-32 м из сталей марок 20 (С - 0,18%, Mn - 0,47%), D (C - 0,48%, Mn - 0,8%) и 37Г2С (С - 0,46%, Mn - 1,47%).

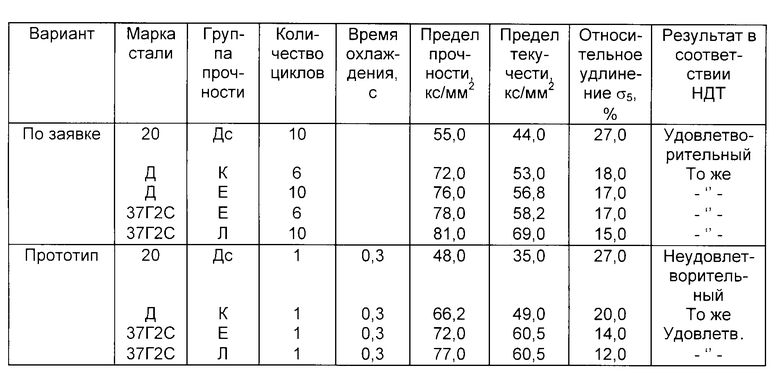

Данные исследования свойств труб приведены в таблице.

Как видно из таблицы, предлагаемый способ по сравнению с прототипом позволит существенно увеличить прочностные и пластические свойства металла труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ МИКРОЛЕГИРОВАННЫХ СТАЛЕЙ | 2000 |

|

RU2163643C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1999 |

|

RU2153011C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2131933C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2132396C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ ИЗ МАЛОУГЛЕРОДИСТЫХ МАРГАНЦОВИСТЫХ СТАЛЕЙ | 1994 |

|

RU2048542C1 |

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2352647C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1997 |

|

RU2112050C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2004 |

|

RU2245375C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2085596C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2003 |

|

RU2230802C1 |

Использование: термическая обработка металлов, может быть использовано при изготовлении труб нефтяного сортамента. Задача изобретения: расширение сортамента упрочняемых труб и использование дешевых углеродистых сталей марок 20, Д и низколегированных сталей типа 37Г2С для получения высокопрочных труб. Сущность изобретения: трубу из углеродистой и низколегированной стали охлаждают водой по выходу из последней клети стана, при этом охлаждение наружной поверхности трубы начинают с 800-840oC в течение 3-5 с со средней скоростью 30-40oС/с за 6-10 циклов, длительность интенсивного охлаждения в цикле составляет 0,2-03 с с паузами между циклами 0,15-0,2 с. 1 табл.

Способ термической обработки труб из углеродистых и низколегированных сталей, включающий интенсивное охлаждение трубы с температуры по выходу из последней клети стана и медленное охлаждение, отличающийся тем, что интенсивное охлаждение ведут с 840 - 800oC в течение 3-5 с со средней скоростью 30 - 40oС/с за 6-10 циклов, при этом длительность цикла составляет 0,2-0,3 с, а паузы 0,15-0,2 с.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 286725, МКл 6 C 21 D 9/52, 1981 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент N 2007470, МКл 6 C 21 D 1/02, 1994. | |||

Авторы

Даты

1998-05-27—Публикация

1997-03-21—Подача