Изобретение относится к устройствам для уплотнения смеси, преимущественно строительных блоков, и может быть использовано в литейном производстве для изготовления форм из сыпучих материалов.

Известно устройство для уплотнения смеси, содержащее опорную раму, несущий элемент, имеющий две установленные друг на друге плиты, в отверстиях которых рядами расположены подпружиненные трамбовки, и привод для возвратно-поступательного перемещения несущего элемента в вертикальной плоскости. Обе плиты снабжены приводами для взаимного перемещения их в горизонтальной плоскости в противоположных направлениях, причем в плите ряды отверстий чередуются с пазами, через которые проходят трамбовки, установленные в отверстиях другой плиты. Высоту трамбовок регулируют в соответствии с конфигурацией изделия, а каждая трамбовка поочередно уплотняет две площадки, расположенные одна возле другой (а.с. СССР N 488650, кл. В 22 С 15/02, 1974).

Однако при уплотнении изделий с узкими полостями или выступами, равными по ширине трамбовке, возможно переуплотнение формовочной смеси над выступами или недоуплотнение ее в полостях.

Этот недостаток ликвидирован в известном устройстве для уплотнения смеси. Устройство содержит опорную раму, несущий элемент с приводом для возвратно-поступательного перемещения его в вертикальной плоскости и имеющие возможность перемещения в горизонтальной плоскости две плиты, в отверстиях которых установлены подпружиненные трамбовки, две горизонтальные направляющие, смонтированные на опорной раме симметрично относительно вертикальной оси несущего элемента и на уровне его верхней поверхности при крайнем верхнем его положении и две, установленные на упомянутых направляющих каретки, на каждой из которых размещена одна из плит, причем нижняя поверхность несущего элемента выполнена в виде прессовой плиты. Такая конструкция позволяет более равномерно распределить плотности смеси при формовке крупных сложных моделей.

Недостатком известного устройства является то, что оно не обеспечивает требуемого качества изделий при прессовании полусухих формовочных смесей, в структуре которых образуются замкнутые полости, наполненные газом или парами. После цикла прессования нагрузка снимается со всей формуемой поверхности. Поэтому в промежутке между циклами давление воздуха и паров, заключенных в замкнутой полости внутри материала, приводит к возникновению микро- и макротрещин по всему объему этого материала.

Цель изобретения улучшение качества изделия при прессовании полусухих формовочных смесей.

В основу изобретения положено такое изменение конструкции устройства, которое обеспечивает возможность создания статической и динамической нагрузок одновременно, а также свободного выхода газов и паров в промежутках между циклами приложения импульсных нагрузок.

Сущность изобретения заключается в том, что в устройство для прессования полусухих формовочных смесей содержащее опорную раму со столом в нижней части и привод со штоком, и несущий элемент в верхней части, а также перфорированную плиту и подпружиненные толкатели, введен по меньшей мере один формирующий пуансон с профилирующими выступами на рабочей поверхности и со ступенчатыми отверстиями между выступами. Пуансон размещен между несущим элементом и столом, отделен от прессуемой смеси перфорированной плитой, сквозь отверстия которой пропущены его выступы, а подпружиненные толкатели вставлены в его ступенчатые отверстия, зафиксированы в них промежуточной плитой и упираются в перфорированную плиту.

Благодаря указанным нововведениям, появилась возможность реализовать новый перспективный способ прессования полусухих формовочных смесей заключающийся в том, что к формуемой смеси одновременно прикладывают постоянное и импульсное давление. После окончания каждого импульса давления обеспечивают контакт по меньшей мере части поверхности прессуемого изделия с атмосферой путем снятия постоянного давления с упомянутой части поверхности. В результате создается максимальный перепад давлений между газовыми включениями во внутреннем объеме прессуемого изделия и его поверхности. Это приводит к более эффективному опустошению газовых полостей в промежутках между циклами импульсного давления. В конечном счете существенно улучшается качество прессуемого изделия и уменьшается время прессования.

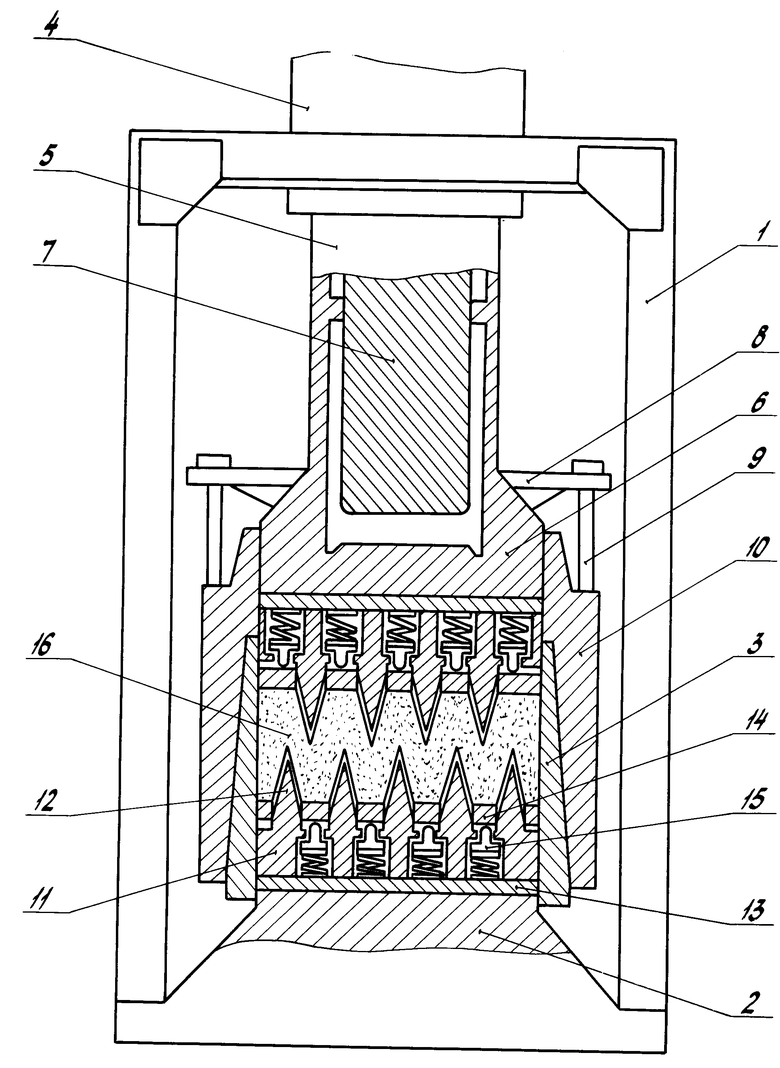

На чертеже изображено устройство для прессования полусухих формовочных смесей в рабочем положении, общий вид.

Устройство для прессования полусухих формовочных смесей содержит раму 1, на нижнем поясе которой расположен стол 2 для установки матрицы 3. На верхнем поясе закреплен привод 4, на штоке которого расположен несущий элемент 6 и ударник 7. Привод 4 обеспечивает возвратно-поступательное перемещение несущего элемента 6, выполненного с нижней стороны в виде гладкой колодки и с упором для серьги 8 с верхней стороны. Посредством боковых подвесов 9 на серьге 8 подвешен съемный бандаж 10. Формующий пуансон 11 с профилирующими выступами 12 и промежуточной плитой 13 размещен между несущим элементом 6 и перфорированной плитой 14. В отверстиях формующего пуансона 14 установлены подпружиненные толкатели 15, упирающиеся в перфорированную плиту 14. Профилирующие выступы 12 и поверхность перфорированной плиты 14 контактируют с формуемой смесью 16. Нижняя часть матрицы 3 может быть гладкой или профилированной, или в ней может размещаться формирующий пуансон аналогичной конструкции.

Устройство работает следующим образом. Матрицу 3, заполненную формуемой смесью 16, с верхним и нижним набором элементов, включающими формующий пуансон 11, промежуточную плиту 13 и перфорированную плиту 14, устанавливают на столе 2 в положении прессования. Включают привод 4, перемещающего вниз шток 5 и несущий элемент 6. Одновременно перемещается вниз съемный бандаж 10, закрепленный с помощью боковых подвесов 9 и серьги 8 на несущем элементе 6. В своем конечном нижнем положении бандаж 10 обеспечивает необходимое упрочнение стенок матрицы 3. После остановки бандажа 10 несущий элемент 6 продолжает передвигаться дальше вниз и через верхнюю промежуточную плиту 13 упирается в верхний формующий пуансон 11, который своими профилирующими выступами 12 входит в формуемую смесь 16 через отверстия верхней профилированной плиты 14. К последней также передается давление через верхние подпружиненные толкатели 15. Как только статическое давление достигнет заданной величины, автоматически включается привод ударника 7, который при своем перемещении в вертикальном направлении создает импульсное давление в результате ударного взаимодействия с несущим элементом 6. Амплитуды импульсов давления в несколько раз превышают статическое давление. Поэтому после каждого удара формирующий пуансон 11 смещается в обратном направлении давлением подпружиненных толкателей 15. В результате этого смещения между поверхностями профилирующих выступов 12 и поверхностями выемок в формируемой смеси 16 образуются зазоры, быстро заполняемые атмосферным воздухом. При этом вся поверхность формуемой смеси 16, исключая поверхность выемок, находится под статическим давлением передаваемым профилированной плитой 14 и подпружиненными толкателями 15. Аналогичным образом происходит взаимодействие с формуемой смесью 16 нижнего набора элементов. Далее цикл повторяется в необходимом количестве. После этого привод ударника 7 отключается, включается привод 4 на перемещение вверх штока 5 и несущего элемента 6 с закрепленными на нем серьгой 8 боковыми подвесами 9 и съемным бандажом 10. После освобождения матрица 3 снимается со стола 2 вместе с находящимся в ней готовым изделием и верхним и нижним набором элементов. Готовое изделие извлекается из матрицы 3.

Предлагаемая конструкция реализована в экспериментальной установке с энергией, запасаемой ударником 0,5-1,5 кДж. Давления, возникающие при ударе ударника по жесткой опоре составляли 50-500 МПа, длительность импульса давления, создаваемого ударником, 230 мкс, число импульсов в секунде не более трех. Время прессования, определяемое количеством ударов, при доведении прессуемой смеси до плотностей равных 1,9-2,25 г/см3 уменьшается на 50-200% Плотность прессуемого материала становится одинаковой во всех частях прессуемого объема. Трещины в полученном изделии отсутствуют.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования полусухих формовочных смесей | 1991 |

|

SU1838028A3 |

| СПОСОБ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378110C2 |

| Устройство для полусухого прессования строительных изделий | 1991 |

|

SU1794026A3 |

| ПЛИТКА БЕЗЫСКРОВАЯ ДВУХСЛОЙНАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2371415C2 |

| Установка для прессования строительных изделий | 1990 |

|

SU1794022A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| УСТРОЙСТВО ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2655314C1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА КАМНЕЙ БЕТОННЫХ | 2017 |

|

RU2661484C1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1993 |

|

RU2053022C1 |

Использование: в устройствах для уплотнения смеси, преимущественно строительных блоков, а также в литейном производстве для изготовления форм из сыпучих материалов. Сущность изобретения: в устройстве имеется по крайней мере один формующий пуансон с профилирующими выступами на рабочей поверхности и со ступенчатыми отверстиями между выступами. Пуансон размещен между несущим элементом и столом, отделен от прессуемой смеси перфорированной плитой, сквозь отверстия которой пропущены его выступы. Подпружиненные толкатели вставлены в ступенчатые отверстия, зафиксированы в них промежуточной плитой и упираются в перфорированную плиту. 1 ил.

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛУСУХИХ ФОРМОВОЧНЫХ СМЕСЕЙ, содержащее опорную раму с установленными столом в нижней ее части и приводом со штоком и несущим элементом в верхней части, перфорированную плиту и подпружиненные толкатели, расположенные между столом и несущим элементом, отличающееся тем, что оно снабжено ударником, размещенным внутри штока, и по меньшей мере одним формующим пуансоном с профилирующими выступами на рабочей поверхности, промежуточной плитой на противоположной поверхности и с отверстиями между выступами, при этом упомянутый пуансон размещен между несущим элементом и перфорированной плитой, в отверстиях которой размещены профилирующие выступы, а подпружиненные толкатели расположены в отверстиях пуансона.

| Устройство для уплотнения смеси | 1977 |

|

SU733850A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-09-20—Публикация

1993-05-11—Подача