Изобретение относится к обработке металлов давлением, а именно к станкам для закатки дна с одновременной отбортовкой кромки изделия конической формы.

Цель изобретения - расширение диапазона типоразмеров изготавливаемых изделий и повышение их качества.

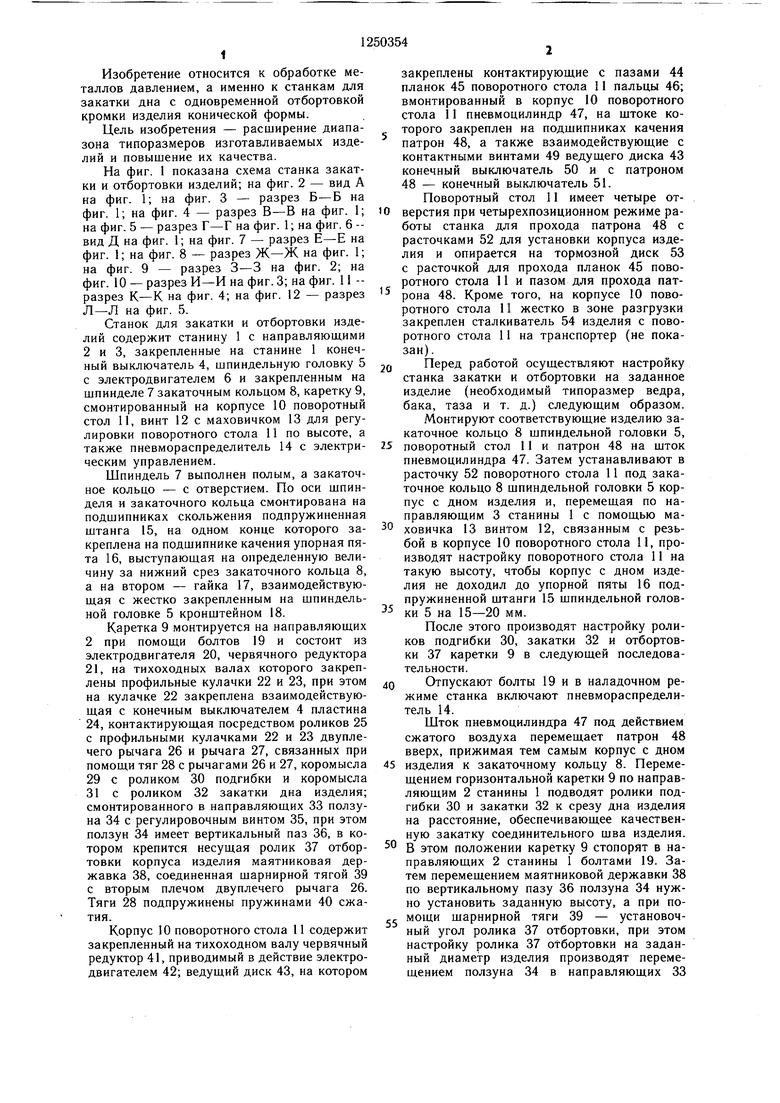

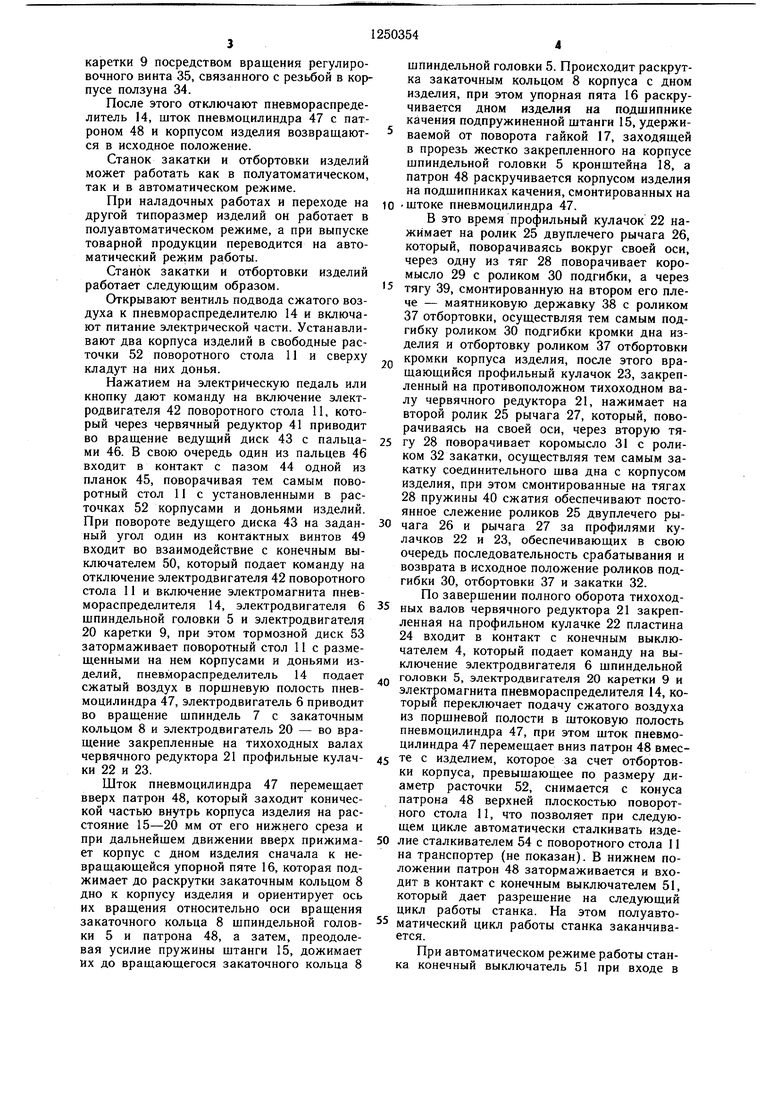

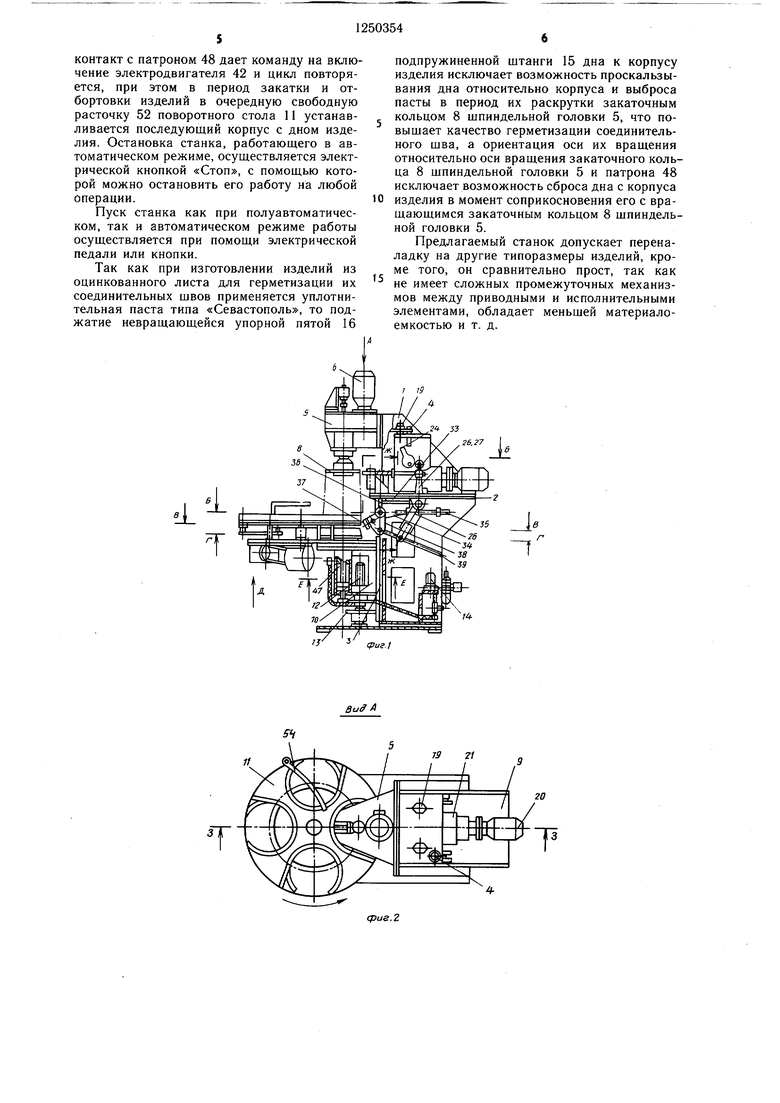

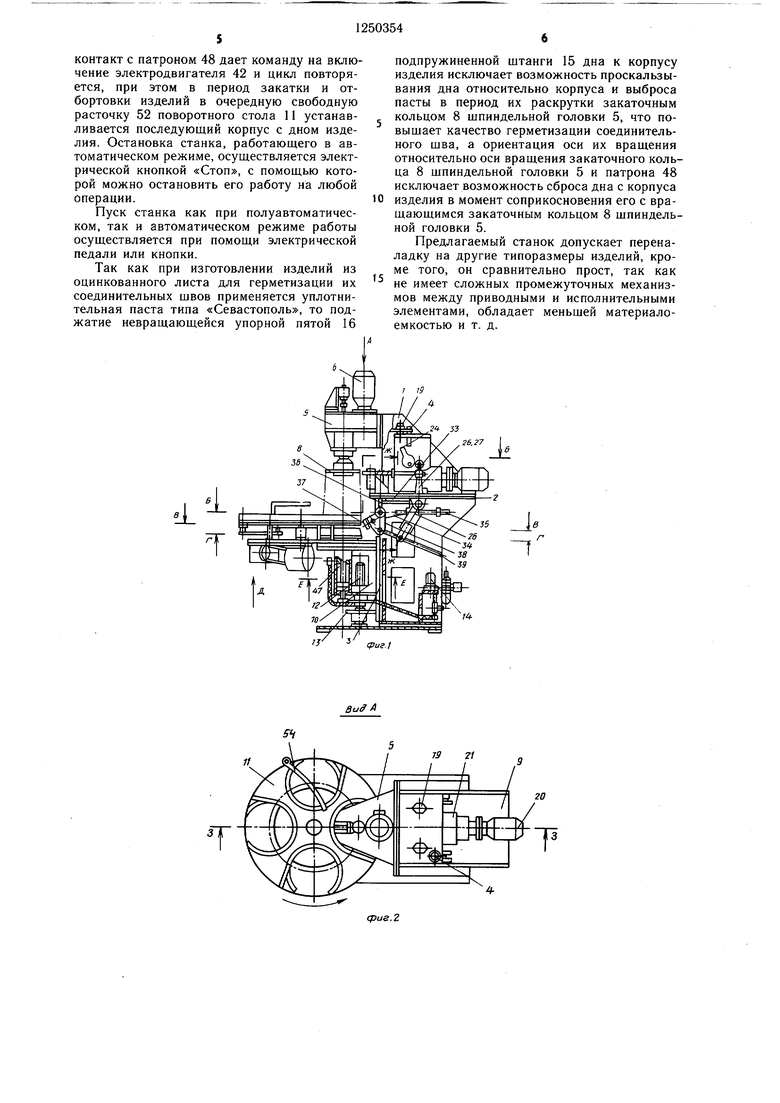

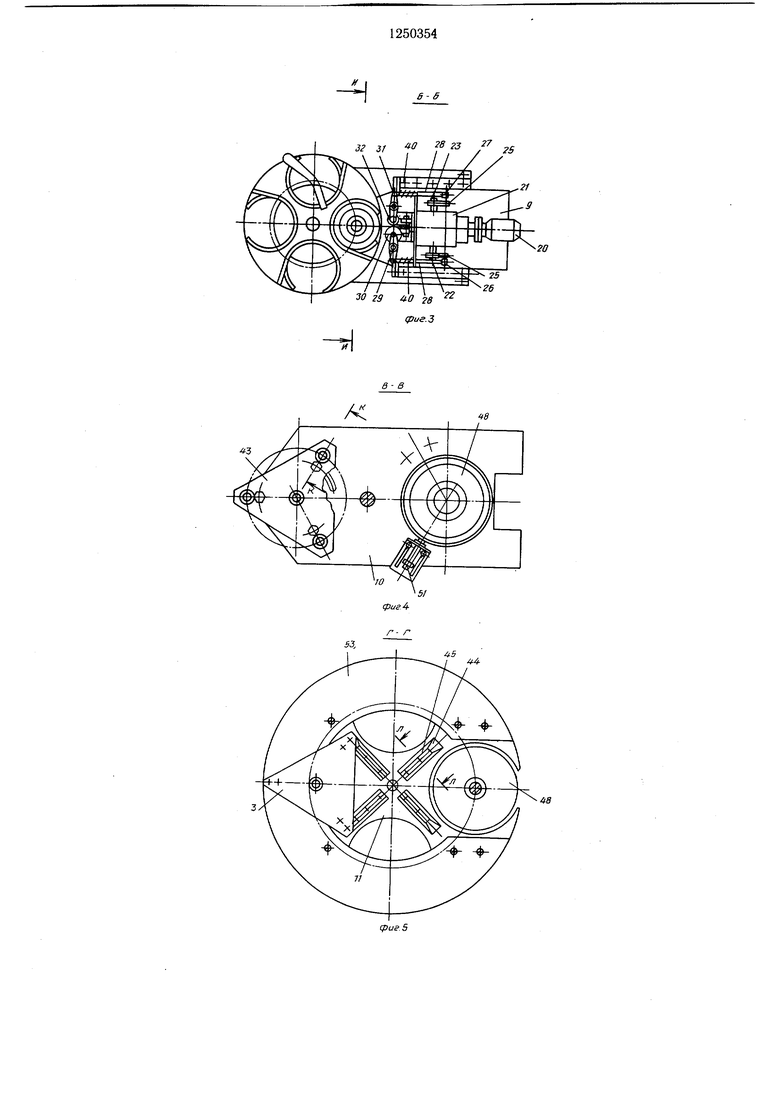

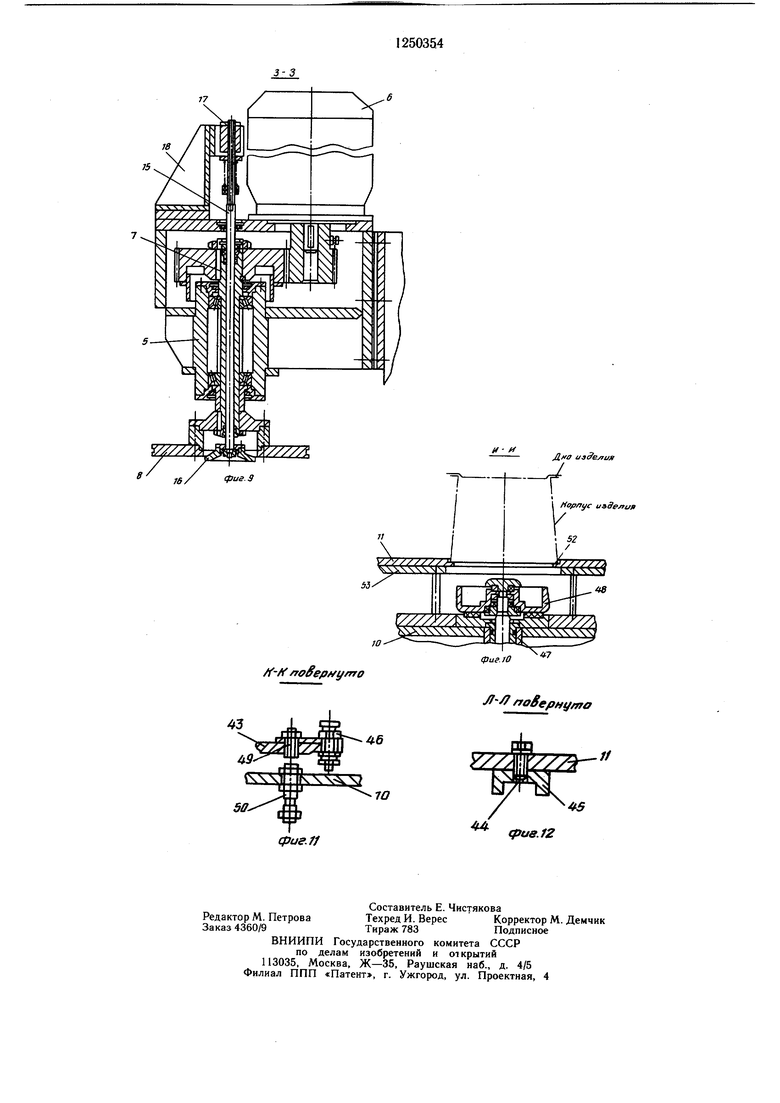

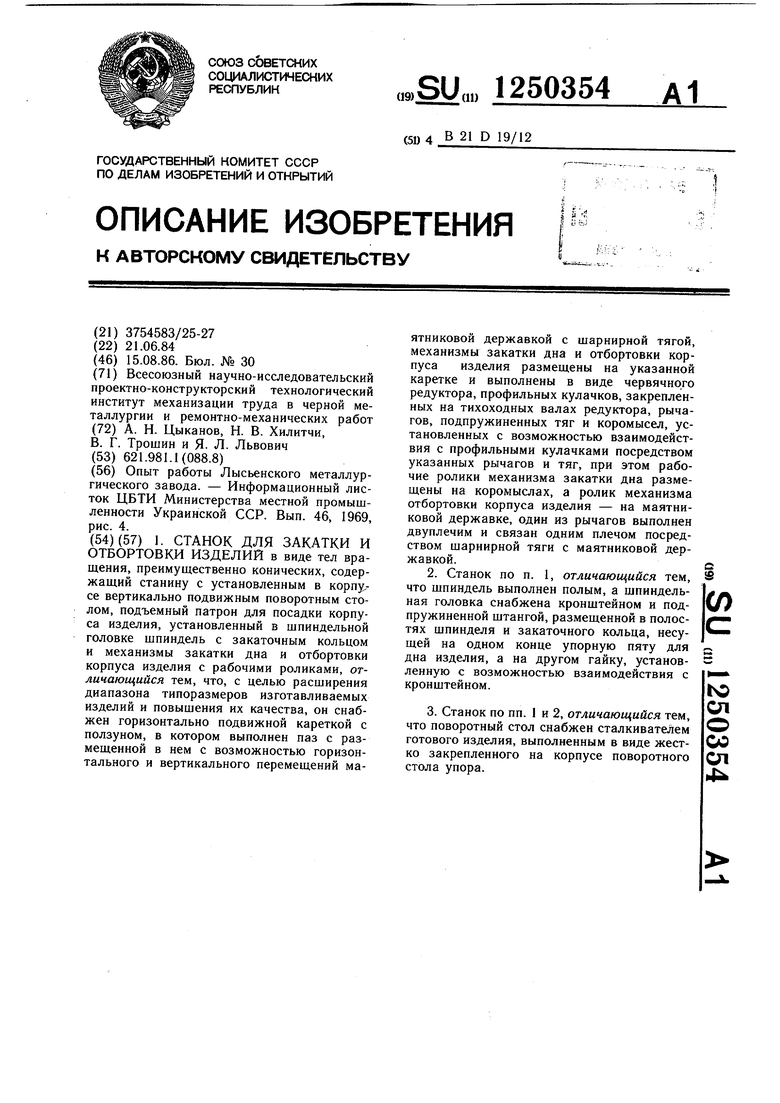

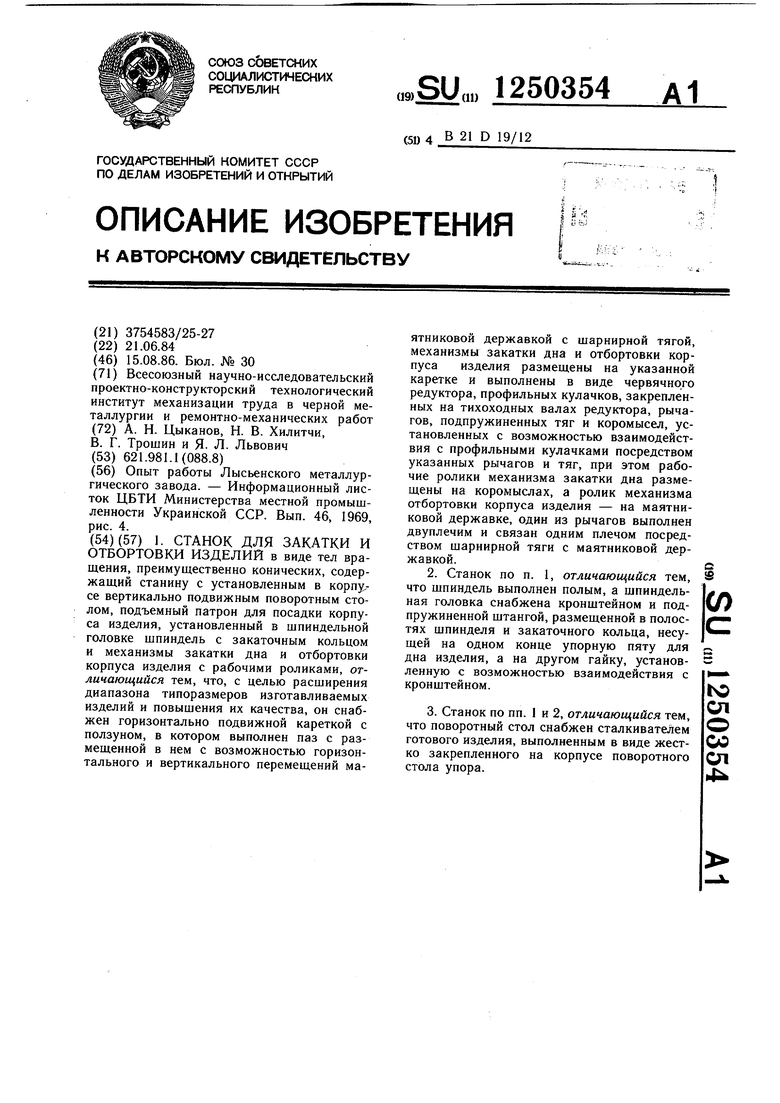

На фиг. 1 показана схема станка закатки и отбортовки изделий; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 -- вид Д на фиг. 1; на фиг. 7 - разрез Е-Е на фиг. 1; на фиг. 8 - разрез Ж-Ж на фиг. 1; на фиг. 9 - разрез 3-3 на фиг. 2; на фиг. 10 - разрез И-И на фиг. 3; на фиг. 11 -- разрез К-К на фиг. 4; на фиг. 12 - разрез Л-Л на фиг. 5.

Станок для закатки и отбортовки изделий содержит станину 1 с направляющими 2 и 3, закрепленные на станине 1 конечный выключатель 4, шпиндельную головку 5 с электродвигателем 6 и закрепленным на шпинделе 7 закаточным кольцом 8, каретку 9, смонтированный на корпусе 10 поворотный стол 11, винт 12 с маховичком 13 для регулировки поворотного стола 11 по высоте, а также пневмораспределитель 14 с электрическим управлением.

Шпиндель 7 выполнен полым, а закаточное кольцо - с отверстием. По оси шпинделя и закаточного кольца смонтирована на подшипниках скольжения подпружиненная штанга 15, на одном конце которого закреплена на подшипнике качения упорная пята 16, выступаюшая на определенную величину за нижний срез закаточного кольца 8, а на втором - гайка 17, взаимодействующая с жестко закрепленным на шпиндельной головке 5 кронштейном 18.

Каретка 9 монтируется на направляющих 2 при помощи болтов 19 и состоит из электродвигателя 20, червячного редуктора 21, на тихоходных валах которого закреплены профильные кулачки 22 и 23, при этом на кулачке 22 закреплена взаимодействующая с конечным выключателем 4 пластина 24, контактирующая посредством роликов 25 с профильными кулачками 22 и 23 двуплечего рычага 26 и рычага 27, связанных при помощи тяг 28 с рычагами 26 и 27, коромысла 29 с роликом 30 подгибки и коромысла 31 с роликом 32 закатки дна изделия; смонтированного в направляющих 33 ползуна 34 с регулировочным винтом 35, при этом ползун 34 имеет вертикальный паз 36, в котором крепится несущая ролик 37 отбортовки корпуса изделия маятниковая державка 38, соединенная шарнирной тягой 39 с вторым плечом двуплечего рычага 26. Тяги 28 подпружинены пружинами 40 сжатия.

Корпус 10 поворотного стола 11 содержит закрепленный на тихоходном валу червячный редуктор 41, приводимый в действие электродвигателем 42; ведущий диск 43, на котором

0

закреплены контактирующие с пазами 44 планок 45 поворотного стола 11 пальцы 46; вмонтированный в корпус 10 поворотного стола 11 пневмоцилиндр 47, на щтоке которого закреплен на подшипниках качения патрон 48, а также взаимодействующие с контактными винтами 49 ведущего диска 43 конечный выключатель 50 и с патроном 48 - конечный выключатель 51.

Поворотный стол 11 имеет четыре отверстия при четырехпозиционном режиме работы станка для прохода патрона 48 с расточками 52 для установки корпуса изделия и опирается на тормозной диск 53 с расточкой для прохода планок 45 поворотного стола 11 и пазом для прохода патрона 48. Кроме того, на корпусе 10 поворотного стола 11 жестко в зоне разгрузки закреплен сталкиватель 54 изделия с поворотного стола 11 на транспортер (не показан).

Перед работой осуществляют настройку станка закатки и отбортовки на заданное изделие (необходимый типоразмер ведра, бака, таза и т. д.) следующим образом.

Монтируют соответствующие изделию закаточное кольцо 8 шпиндельной головки 5, поворотный стол 11 и патрон 48 на шток пневмоцилиндра 47. Затем устанавливают в расточку 52 поворотного стола 11 под закаточное кольцо 8 щпиндельной головки 5 корпус с дном изделия и, перемещая по направляющим 3 станины 1 с помощью маховичка 13 винтом 12, связанным с резьбой в корпусе 10 поворотного стола 11, производят настройку поворотного стола 11 на такую высоту, чтобы корпус с дном изделия не доходил до упорной пяты 16 подпружиненной щтанги 15 шпиндельной головки 5 на 15-20 мм.

После этого производят настройку роликов подгибки 30, закатки 32 и отбортовки 37 каретки 9 в следующей последовательности.

Отпускают болты 19 и в наладочном режиме станка включают пневмораспределитель 14.

Шток пневмоцилиндра 47 под действием сжатого воздуха перемещает патрон 48 вверх, прижимая тем самым корпус с дном 5 изделия к закаточному кольцу 8. Перемещением горизонтальной каретки 9 по направляющим 2 станины 1 подводят ролики подгибки 30 и закатки 32 к срезу дна изделия на расстояние, обеспечивающее качественную закатку соединительного шва изделия. В этом положении каретку 9 стопорят в направляющих 2 станины 1 болтами 19. Затем перемещением маятниковой державки 38 по вертикальному пазу 36 ползуна 34 нужно установить заданную высоту, а при помощи щарнирной тяги 39 - установочный угол ролика 37 отбортовки, при этом настройку ролика 37 отбортовки на заданный диаметр изделия производят перемещением ползуна 34 в направляющих 33

0

5

0

5

каретки 9 посредством вращения регулировочного винта 35, связанного с резьбой в корпусе ползуна 34.

После этого отключают пневмораспреде- литель 14, шток пневмоцилиндра 47 с патроном 48 и корпусом изделия возвращаются в исходное положение.

Станок закатки и отбортовки изделий может работать как в полуатоматическом, так и в автоматическом режиме.

При наладочных работах и переходе на другой типоразмер изделий он работает в полуавтоматическом режиме, а при выпуске товарной продукции переводится на автоматический режим работы.

Станок закатки и отбортовки изделий работает следующим образом.

Открывают вентиль подвода сжатого воздуха к пневмораспределителю 14 и включают питание электрической части. Устанавливают два корпуса изделий в свободные расточки 52 поворотного стола 11 и сверху кладут на них донья.

Нажатием на электрическую педаль или кнопку дают команду на включение электродвигателя 42 поворотного стола 11, который через червячный редуктор 41 приводит во вращение ведущий диск 43 с пальцами 46. В свою очередь один из пальцев 46 входит в контакт с пазом 44 одной из планок 45, поворачивая тем самым поворотный стол 11 с установленными в расточках 52 корпусами и доньями изделий. При повороте ведущего диска 43 на заданный угол один из контактных винтов 49 входит во взаимодействие с конечным выключателем 50, который подает команду на отключение электродвигателя 42 поворотного стола 11 и включение электромагнита пнев- мораспределителя 14, электродвигателя 6 щпиндельной головки 5 и электродвигателя 20 каретки 9, при этом тормозной диск 53 затормаживает поворотный стол 11 с размещенными на нем корпусами и доньями изделий, пневмораспределитель 14 подает сжатый воздух в порщневую полость пнев- моцилиидра 47, электродвигатель 6 приводит во вращение щпиндель 7 с закаточным кольцом 8 и электродвигатель 20 - во вращение закрепленные на тихоходных валах червячного редуктора 21 профильные кулачки 22 и 23.

Шток пневмоцилиндра 47 перемещает вверх патрон 48, который заходит конической частью внутрь корпуса изделия на расстояние 15-20 мм от его нижнего среза и при дальнейщем движении вверх прижимает корпус с дном изделия сначала к невращающейся упорной пяте 16, которая поджимает до раскрутки закаточным кольцом 8 дно к корпусу изделия и ориентирует ось их вращения относительно оси вращения закаточного кольца 8 щпиндельной головки 5 и патрона 48, а затем, преодолевая усилие пружины щтанги 15, дожимает их до вращающегося закаточного кольца 8

шпиндельной головки 5. Происходит раскрутка закаточным кольцом 8 корпуса с дном изделия, при этом упорная пята 16 раскручивается дном изделия на подщипнике качения подпружиненной щтанги 15, удержи- ваемой от поворота гайкой 17, заходящей в прорезь жестко закрепленного на корпусе щпиндельной головки 5 кронщтейна 18, а патрон 48 раскручивается корпусом изделия на подщипниках качения, смонтированных на

0 -щтоке пневмоцилиндра 47.

В это время профильный кулачок 22 нажимает на ролик 25 двуплечего рычага 26, который, поворачиваясь вокруг своей оси, через одну из тяг 28 поворачивает коромысло 29 с роликом 30 подгибки, а через

5 тягу 39, смонтированную на втором его плече - маятниковую державку 38 с роликом 37 отбортовки, осуществляя тем самым подгибку роликом 30 подгибки кромки дна изделия и отбортовку роликом 37 отбортовки

,, кромки корпуса изделия, после этого вращающийся профильный кулачок 23, закрепленный на противоположном тихоходном валу червячного редуктора 21, нажимает на второй ролик 25 рычага 27, который, поворачиваясь на своей оси, через вторую тя5 ГУ 28 поворачивает коромысло 31 с роликом 32 закатки, осуществляя тем самым закатку соединительного шва дна с корпусом изделия, при этом смонтированные на тягах 28 пружины 40 сжатия обеспечивают постоянное слежение роликов 25 двуплечего ры0 чага 26 и рычага 27 за профилями кулачков 22 и 23, обеспечивающих в свою очередь последовательность срабатывания и возврата в исходное положение роликов подгибки 30, отбортовки 37 и закатки 32.

По заверщении полного оборота тихоход5 ных валов червячного редуктора 21 закрепленная на профильном кулачке 22 пластина 24 входит в контакт с конечным выключателем 4, который подает команду на выключение электродвигателя 6 щпиндельной

Q головки 5, электродвигателя 20 каретки 9 и электромагнита пневмораспределителя 14, который переключает подачу сжатого воздуха из порщневой полости в щтоковую полость пневмоцилиндра 47, при этом шток пневмоцилиндра 47 перемещает вниз патрон 48 вмес5 те с изделием, которое за счет отбортовки корпуса, превышающее по размеру диаметр расточки 52, снимается с конуса патрона 48 верхней плоскостью поворотного стола 11, что позволяет при следующем цикле автоматически сталкивать изде0 лие сталкивателем 54 с поворотного стола 11 на транспортер (не показан). В нижнем по- ложенли патрон 48 затормаживается и входит в контакт с конечным выключателем 51, который дает разрешение на следующий цикл работы станка. На этом полуавто5 матический цикл работы станка заканчивается.

При автоматическом режиме работы станка конечный выключатель 51 при входе в

контакт с патроном 48 дает команду на включение электродвигателя 42 и цикл повторяется, при этом в период закатки и от- бортовки изделий в очередную свободную расточку 52 поворотного стола 11 устанавливается последующий корпус с дном изделия. Остановка станка, работающего в автоматическом режиме, осуществляется электрической кнопкой «Стоп, с помощью которой можно остановить его работу на любой операции.

Пуск станка как при полуавтоматическом, так и автоматическом режиме работы осуществляется при помощи электрической педали или кнопки.

Так как при изготовлении изделий из оцинкованного листа для герметизации их соединительных щвов применяется уплотни- тельная паста типа «Севастополь, то под- жатие невращающейся упорной пятой 16

5

подпружиненной штанги 15 дна к корпусу изделия исключает возможность проскальзывания дна относительно корпуса и выброса пасты в период их раскрутки закаточным кольцом 8 щпиндельной головки 5, что по- выщает качество герметизации соединительного щва, а ориентация оси их вращения относительно оси вращения закаточного кольца 8 щпиндельной головки 5 и патрона 48 исключает возможность сброса дна с корпуса изделия в момент соприкосновения его с вращающимся закаточным кольцом 8 щпиндельной головки 5.

Предлагаемый станок допускает переналадку на другие типоразмеры изделий, кроме того, он сравнительно прост, так как не имеет сложных промежуточных механизмов между приводными и исполнительными элементами, обладает меньщей материалоемкостью и т. д.

«1.

iL Т

/4

cpuS-t

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для ротационной обработки давлением полых изделий | 1989 |

|

SU1639833A1 |

| Устройство для ротационной закатки дна и отбортовки края полых деталей | 1989 |

|

SU1639834A1 |

| Станок для отбортовки кромок круглых и овальных емкостей | 1990 |

|

SU1750787A1 |

| Многопозиционный станок для обработки тонкостенных корпусов емкостей | 1976 |

|

SU749494A1 |

| Пластиковая банка | 2022 |

|

RU2795333C1 |

| ЗАКАТОЧНО-ОТБОРТОВОЧНЫЙ СТАНОК | 1993 |

|

RU2070104C1 |

| Вертикальный многошпиндельный станок | 1983 |

|

SU1135615A1 |

| Устройство для закатки изделий | 1973 |

|

SU479538A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ПЕРЕМЕННЫМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМ | 1971 |

|

SU312657A1 |

| Гибкая линия изготовления металлической тары | 1985 |

|

SU1328037A1 |

11

19 21

i

20

в- б

3

45

«4

X

фиг. 8

17

18

75

/ /

фиг.З

/f-ff /roSepffyfTTo

И- ft

Дно изделия

Морпус изделия

фиг.о

SO.

фиг.ГГ

Jf-ff froSepHt/mo

«5

tpue.fZ

Составитель Е. Чистякова

Редактор М. ПетроваТехред И. ВересКорректор М. Демчик

Заказ 4360/9Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и О1крытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Опыт работы Лысьенского металлургического завода | |||

| - Информационный листок ЦБТИ Министерства местной промышленности Украинской ССР | |||

| Вып | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-08-15—Публикация

1984-06-21—Подача