Изобретение относится к машиностроению, к оборудованию для изготовления анизотропных текстурованных в осевом направлении постоянных высокоэрцитивных магнитов и может быть использовано в порошковой металлургии и электротехнической отрасти промышленности.

Известна роторная машина для прессования порошкообразных материалов [1] содержащая корпус, смонтированные в нем дозирующее устройство и ротор прессования с рабочими инструментами (нижними и верхними пуансонами) на каждой позиции и приводом их перемещения, а также съемные изделия и приводное устройство для измельчения изделий.

В диске ротора закреплены матрицы, а сама машина снабжена приводом поворота дозирующего устройства, выполненного секционным.

Такая конструкция машины позволяет расширить технологические возможности за счет увеличения номенклатуры обрабатываемых материалов.

Однако, изготовить постоянные магниты из порошка сплава Nd-Fe-B с помощью этой машины невозможно. Для этого необходимо осуществлять горячее прессование порошка и осадку прессованного изделия. В известной конструкции пресса нет нагревателя, нет устройств, где можно привести осадку.

Известна также роторная машина [2] в которой предусмотрены конструктивные изменения, позволяющие создать анизотропные спрессованные заготовки для изготовления из них постоянных магнитов.

Машина содержит корпус, ротор прессования с рабочими инструментами на каждой позиции, привод их перемещения, две магнитные системы постоянного поля с магнитным полем различной полярности и магнитную систему переменного магнитного поля, при этом магнитные системы расположены на корпусе под ротором последовательно по окружности, а каждый рабочий инструмент установлен с возможностью прохода в межполюсном зазоре каждой магнитной системы.

Снабжение машины магнитными системами обеспечивает прессование анизотропных диаметрально текстурированных постоянных магнитов.

В процессе вращения ротор с рабочими инструментами проходит поочередно основные технологические позиции, где осуществляются разрыхление порошка, загрузка, текстурирование, прессование, размагничивание, выпрессовка.

Недостатком известной машины является ее малая производительность, а также отсутствие операции осадки при температуре 600-750оС, что не обеспечивает качество постоянных магнитов.

Наиболее близким к изобретению является ротационный автомат для прессования порошков [3] содержащий станину, смонтированный на ней приводной ротор с дисками (пояса ротора), причем в верхнем диске (средний пояс ротора) расположены равномерно по окружности матрицы, над одной из которых установлен питатель-дозатор, соосные с матрицами верхние и нижние пуансоны и механизмы их перемещения (копиры вертикального перемещения пуансонов).

В этом известном устройстве производится только прессование, причем без нагрева, а осадка прессованных изделий не осуществляется, так как в автомате отсутствуют признаки для реализации этой операции, поэтому данное устройство нецелесообразно использовать для изготовления постоянных магнитов из порошка сплава Nd-Fe-B.

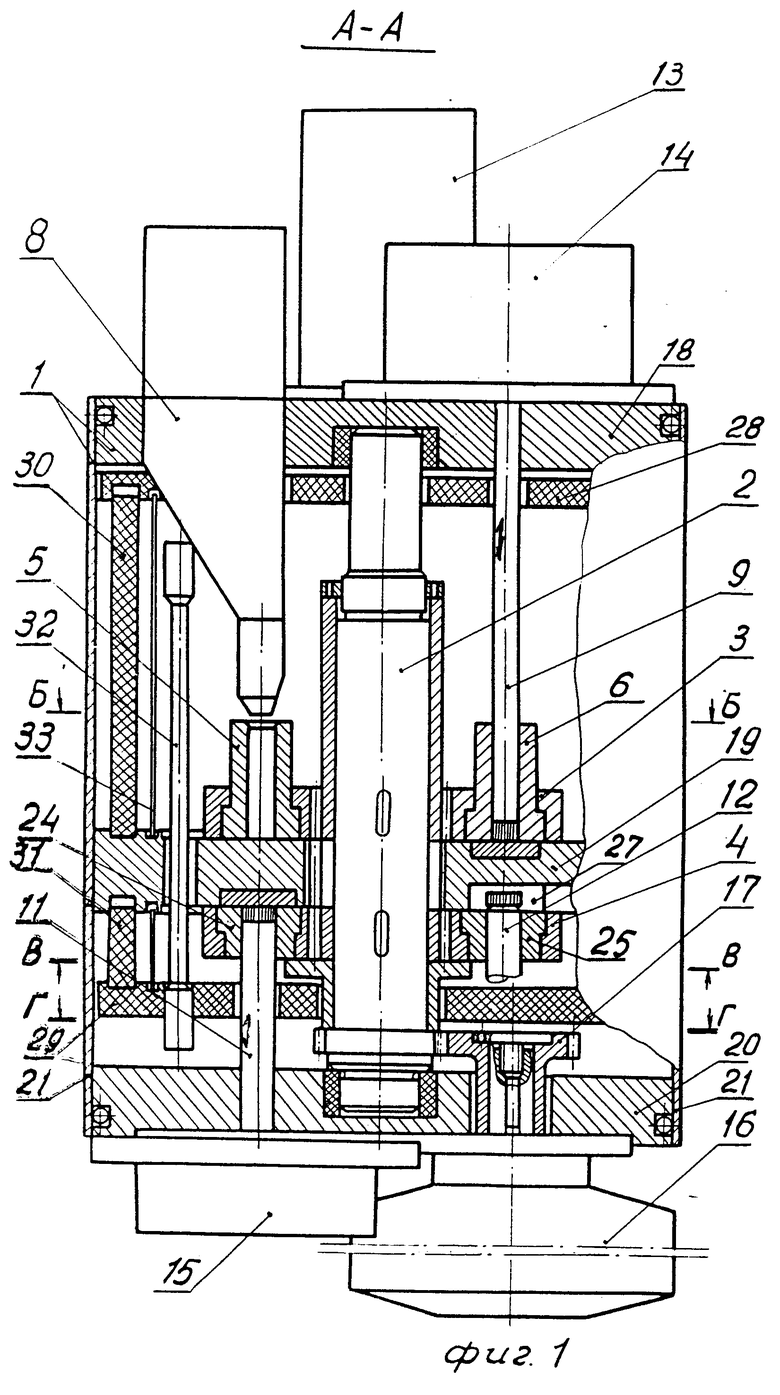

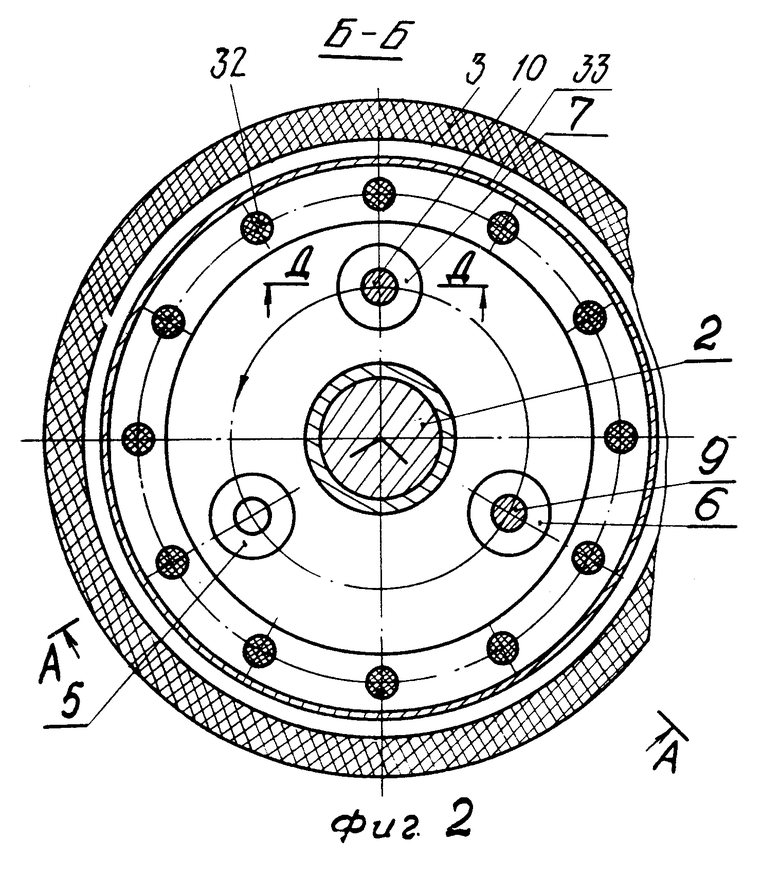

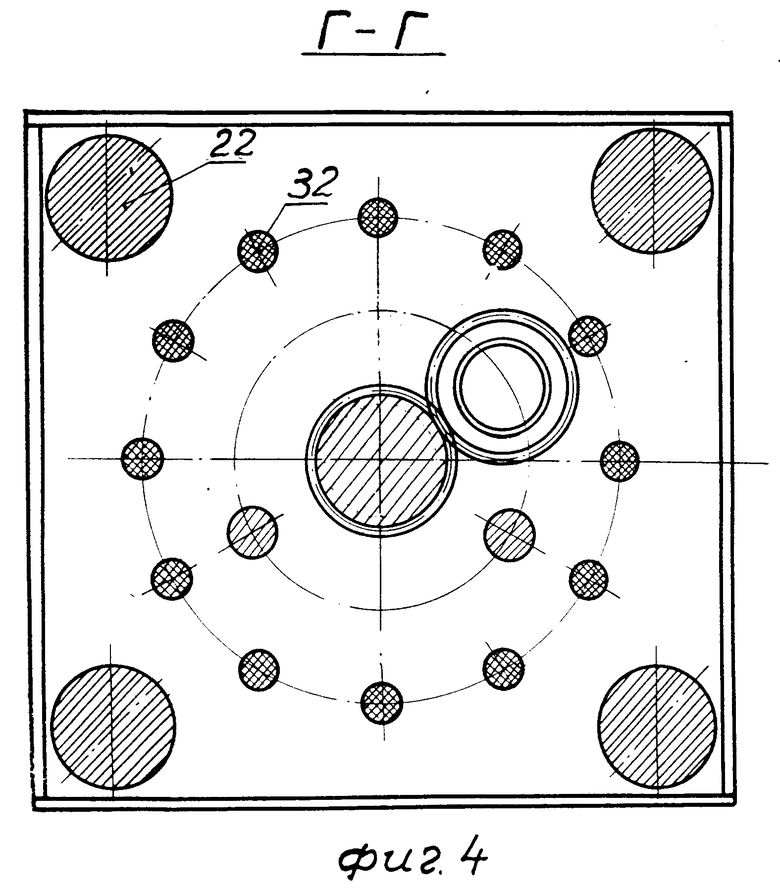

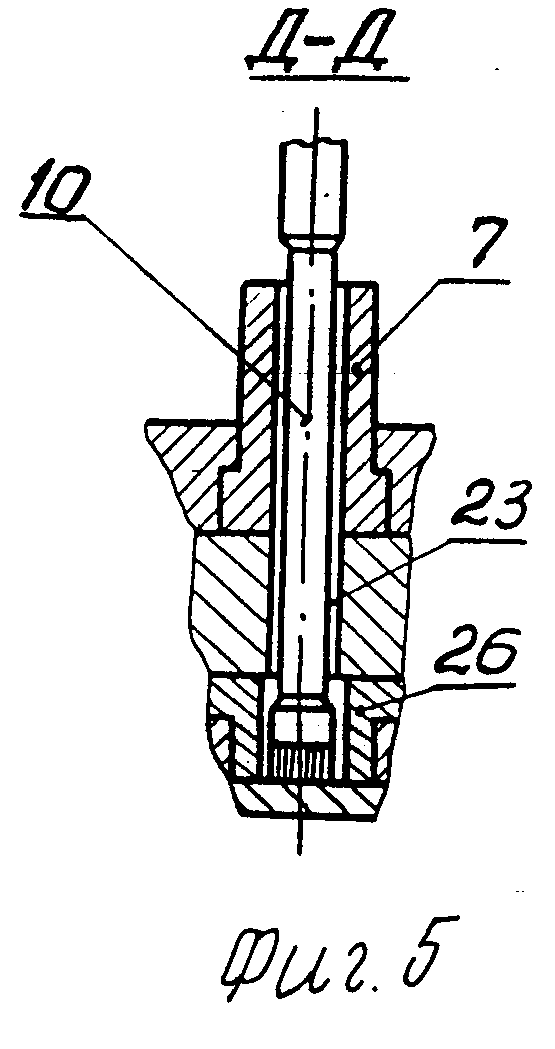

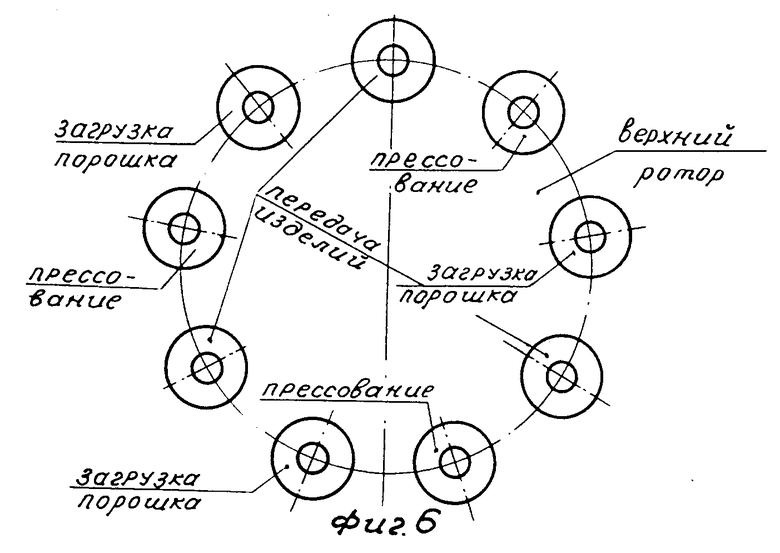

На фиг. 1 представлено сечение машины по осевым плоскостям матриц загрузки, прессования, осадки и выдачи изделия; на фиг. 2 сечение В-В на фиг. 1; на фиг. 3 сечение И-И на фиг. 1; на фиг. 4 сечение Г-Г на фиг. 1; на фиг. 5 сечение D-D на фиг. 2; на фиг. 6 варианты размещения матриц и пуансонов на верхнем диске ротора для увеличения производительности машины; на фиг. 7 варианты размещения матриц и пуансонов на нижнем диске ротора для увеличения производительности машины.

Роторная машина для изготовления постоянных магнитов из порошка сплава неодим-железо-бор содержит станину 1, смонтированный на ней приводной ротор с дисками 3 и 4. В верхнем диске 3 расположены равномерно по окружности матрицы 5-7. Над матрицей 5 установлен питатель-дозатор 8. Машина содержит соосные матрицам 5-7 верхние 9, 10 и нижние 11 и 12 пуансоны и механизмы 13-15 их перемещения.

В качестве механизмов перемещения использованы гидроцилиндры 13, 14 и 15, на штоках которых соответственно закреплены пуансоны 10, 9, 11 и 12.

Привод ротора 2 представляет собой соединенную с электродвигателем 16 зубчатую передачу 17.

Станина 1 выполнена в виде корпуса с неподвижными горизонтальными плитами 18-20. Корпус станины выполнен составным из четырех, соединенных между собой и с плитами 18-20 стенок 21 и стоек 22. В верхней плите 18 установлены (пропущены через нее) с возможностью перемещения по вертикали верхние 9 и 10 пуансоны, а в нижней плите 20 (пропущены через нее) с возможностью перемещения по вертикали нижние пуансоны 11 и 12. В средней плите 19, расположенной между дисками 3 и 4 ротора 2, под матрицей 7, которая предшествует в направлении вращения ротора 2 ( в данном случае вращение против часовой стрелки, если смотреть со стороны электродвигателя) матрице 5, над которой установлен питатель-дозатор 80 выполнено сквозное отверстие 23. В нижнем диске 4 ротора 2 размещены равномерно по окружности дополнительные матрицы 24-26, соосные основным 5-7 и имеющие диаметр D полостей, превышающий диаметр d полостей основных матриц.

При необходимости число матриц как основных, так и дополнительных может быть больше трех, но обязательно кратное трем (см. фиг. 6 и 7). В средней плите 19 выполнена прорезь 27 для удаления готовых изделий из машины.

В полости корпуса станины 1 между верхней 18 и нижней 20 плитами расположен нагреватель, состоящий из теплоизолирующих крышек 28 и 29 и обечаек 30 и 31, стержневых электронагревателей 32 и экрана 33.

Роторная машина работает следующим образом.

Перед началом работы полость машины герметизируется и заполняется нейтральным газом, например аргоном, затем производится контроль температурного режима в полости машины. В это время пуансоны 9 и 10 находятся в верхнем положении над матрицами 5 и 6, а пуансоны 11 и 12 под матрицами 24 и 25.

Заполняют матрицу 5 подогретым порошком сплава из питателя-дозатора 8, и ротор 2 вместе с дисками 3 и 4 поворачивается посредством зубчатой передачи 17, электродвигателя 16 и поворотного механизма (на чертеже не показан) на один шаг. Матрица 5 с порошком попадает на позицию прессования порошка пуансоном 9 и получения прессованной заготовки. Матрица 7 поступает под питатель-дозатор 8, где заполняется порошком сплава. При этом перемещение по вертикали пуансонов 10, 11 и 12 происходит вхолостую.

После возвращения всех пуансонов в исходное положение, т. е. они выведены из полостей матриц, ротор 2 с дисками 3 и 4 поворачивается на следующий шаг. Матрица 5 попадает на позицию под пуансоном 10, где с помощью его осуществляется передача спрессованной заготовки через отверстие 23 в средней плите 19 в полость дополнительной матрицы 26 в нижнем диске 4. Матрица 7 переходит на позицию прессования под пуансоном 9, матрица 6 под питатель-дозатор 8 для засыпки порошка в матрицу 7. Пуансоны возвращаются в исходное положение.

Ротор 2 с дисками 3 и 4 поворачивается еще на один шаг. Матрица 5, совершив полный оборот, снова оказывается под питателем-дозатором 8, матрица 6 на позиции прессования, а матрица 7 на позиции передачи прессованной заготовки в одну из дополнительных матриц диска 4. Основные матрицы завершили рабочий цикл. При этом шаге дополнительная матрица 26 с прессованной заготовкой переходит на позицию где производится осадка заготовки (уменьшение ее высоты и увеличение диаметра при деформации) пуансоном 11, перемещающимся снизу вверх.

Матрица 25 получает очередную прессованную заготовку из матрицы верхнего диска, а матрица 24 поступает на позицию расположения пуансона 12, который при этом шаге ротора 2 работает вхолостую.

При следующем шаге поворота ротора 2 все пуансоны 9-12 включаются в работу (пусковой цикл работы машины заканчивается), т. е. пуансон 9 прессует порошок, пуансон 10 передает заготовку с верхнего диска 3 на нижний 4, пуансон 11 осуществляет осадку, а пуансон 12 выталкивает готовое изделие в прорезь 27 для удаления, готового изделия из машины.

Далее циклы повторяются. Временный интервал между шагами ротора 2 обусловлен временем осуществления осадки и составляет примерно 3-5 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор для прессования порошковых материалов | 1990 |

|

SU1801781A1 |

| Роторная таблеточная машина | 1979 |

|

SU816784A1 |

| МНОГОПОЗИЦИОННЫЙ РОТОРНЫЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2016 |

|

RU2637190C1 |

| Роторная машина для прессования изделий из порошкообразных материалов | 1980 |

|

SU961271A2 |

| Линия для изготовления деталей | 1988 |

|

SU1666252A1 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2000 |

|

RU2165851C1 |

| Роторный пресс | 1981 |

|

SU969541A1 |

| МНОГОПОЗИЦИОННЫЙ РОТОРНЫЙ ПРЕСС | 2012 |

|

RU2510672C2 |

| Установка для прессования изделий из металлического порошка | 1985 |

|

SU1353574A1 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2004 |

|

RU2296053C2 |

Сущность изобретения: машина содержит станину, в которой установлены дозатор-питатель, приводной поворотный ротор с дисками. На верхнем диске размещены матрицы, на роторе три горизонтальные неподвижные плиты, на верхней и нижней плитах - соответствующие пуансоны с механизмами их перемещения. Третья плита установлена между дисками, выполнена со сквозным отверстием. Нижний диск также снабжен матрицами, диаметр которых больше диаметров матриц верхнего диска. 1 з.п. ф-лы, 7 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Ротационный автомат для прессования порошков | 1989 |

|

SU1632632A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1995-09-20—Публикация

1992-09-15—Подача