рузочную полость. При перемещении матрицы на П 1 ролик перемещает нижний инструмент, в результате чего происходит подпрессовка первого nor рошкового слоя и формирование загрузочной полости, в которую на П VI производится засыпка второго компонента. Подпрессовка второго слоя порошка происходит при перемещении матрицы на П II, а в результате под- прессовки образуется следующая загрузочная полость. (При перемещении матрицы на П /1 I ролик удаляет нижний инструмент из заготовки и образуИзобретение относится к порошковой металлургии, в частности к ус- тановкам для прессования изделий из металлического порощка.

Цель изобретения - повьщтение производительности технологического процесса.

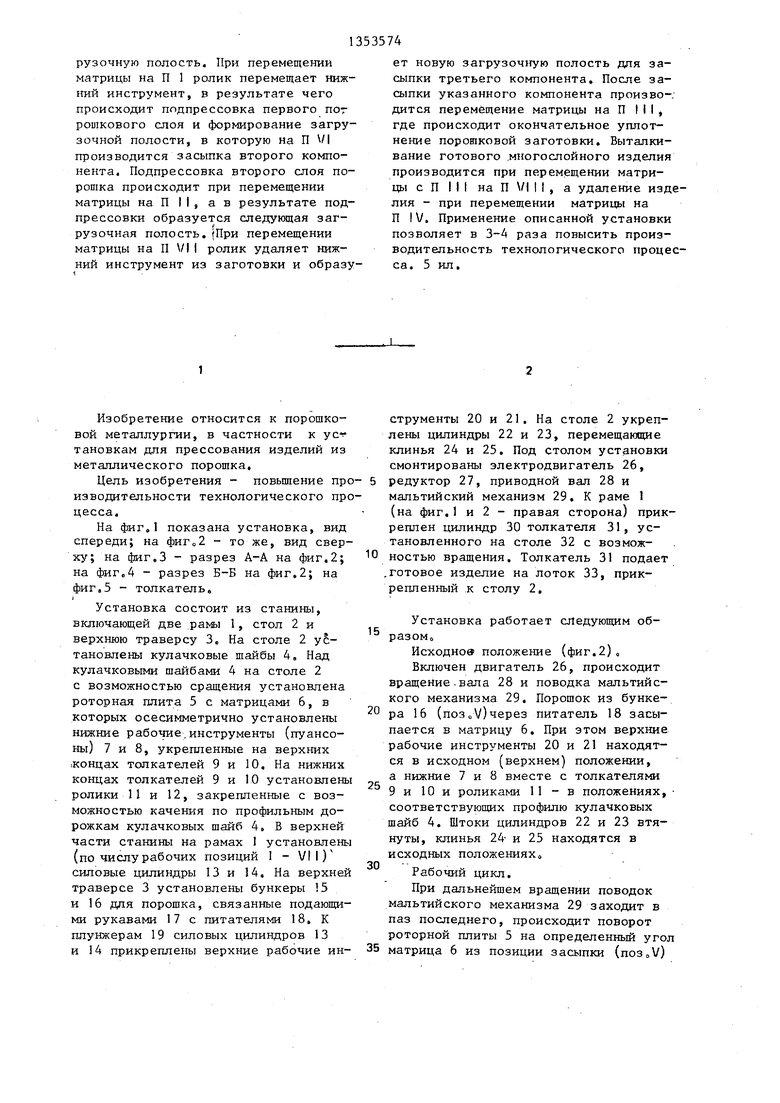

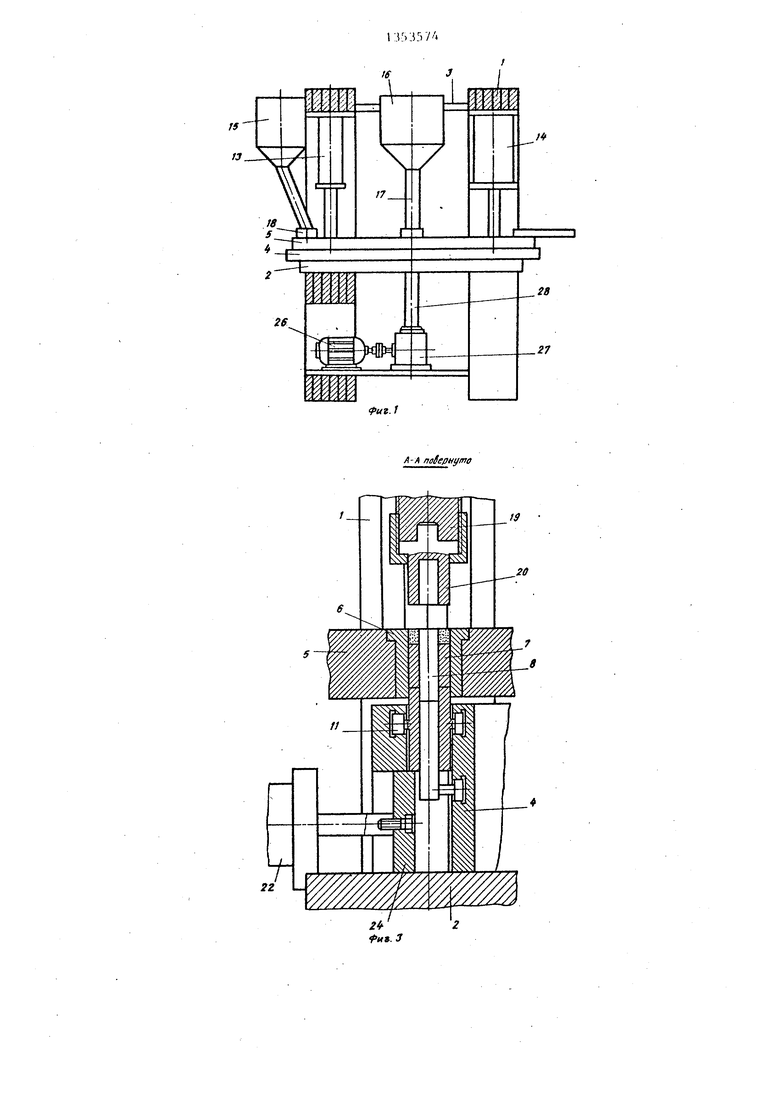

На фиг показана установка, вид спереди; на фиг о 2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.2; на фиг„4 - разрез Б-Б на фиг.2; на

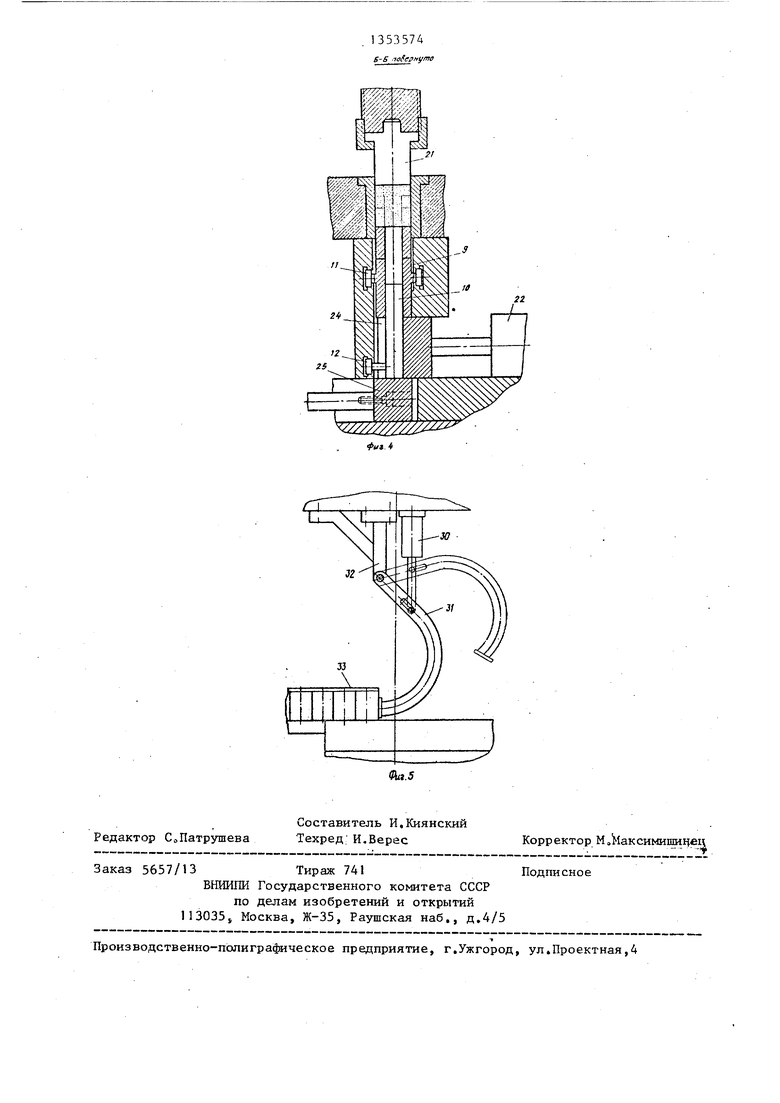

фиг85 - толкатель

I

Установка состоит из станины, включающей две 1, стол 2 и верхнюю траверсу 3. На столе 2 тановлены кулачковые шайбы 4, Над кулачковыми шайбами 4 на столе 2 с возможностью сращения установлена роторная плита 5 с матрицами 6, в которых осесимметрично установлены нижние рабочие,инструменты (пуансоны) 7 и 8, укрепленные на верхних .концах толкателей 9 и 10. На нижних концах толкателей 9 и 10 установлены ролики 11 и 12, закрепленные с возможностью качения по профильным дорожкам кулачковых шайб 4. В верхней части станины на рамах I установлены (по числу рабочих позиций 1 - VII) силовые цилиндры 13 и 14, На верхней траверсе 3 установлены бункеры 15 и 16 для порошка, связанные подающими рукавами 17 с питателями 18. К плунжерам 19 силовых цилиндров 13 и 14 прикреплены верхние рабочие инет новую загрузоч1гую полость для засыпки третьего компонента. После засыпки указанного компонента произво-; дится перемещение матрицы на П III, где происходит окончательное уплотнение порошковой заготовки. Выталкивание готового .многослойного изделия производится при перемещении матрицы с П III на П /1 I I , а удаление изделия - при перемещении матрицы на П IV, Применение описанной установки позволяет в 3-А раза повысить производительность технологического процесса. 5 ил.

струменты 20 и 21, На столе 2 укреплены цилиндры 22 и 23, перемещающие клинья 24 и 25. Под столом установки смонтированы электродвигатель 26, редуктор 27, приводной вал 28 и мальтийский механизм 29. К раме 1 (на фиг.1 и 2 - правая сторона) прикреплен цилиндр 30 толкателя 31, установленного на столе 32 с возможностью вращения. Толкатель 31 подает готовое изделие на лоток 33, прикрепленный к столу 2.

Установка работает следующим образом

Исходное положение (фиг.2),

Включен двигатель 26, происходит вращение.вала 28 и поводка мальтийского механизма 29, Порошок из бунке- ра 16 (позоV)через питатель 18 засыпается в матрицу 6. При этом верхние рабочие инструменты 20 и 21 находятся в исходном (верхнем) положении, а нижние 7 и 8 вместе с толкателями 9 и 10 и роликами 11 - в положениях, соответствующих профилю кулачковых шайб 4. Штоки цилиндров 22 и 23 втянуты, клинья 24 и 25 находятся в исходных положенияхо

Рабочий цикл.

При дальнейшем вращении поводок мальтийского механизма 29 заходит в паз последнего, происходит поворот роторной плиты 5 на определенный угол матрица 6 из позиции засыпки (no3oV)

переносится вместе со своим комплектом нижнего инструмента на позицию, где происходит первая подпрессовка засыпанной порции порошка (поз.Т). Поводок мальтийского механизма выходит из паза. При этом жидкость от насосной станции по трубопроводам (не показаны)поступает в силовой цилиндр 13, установленный на J пози- ции, происходит первая прессовка. После окончания прессования верхний рабочий инструмент 20 поднимается силовым цилиндром 13 в исходное положение. Поводок мальтийского механи ма в это время снова заходит в паз и перемещает роторную плиту 5, Матрица 6, находящаяся на позиции 1, перемещается на позицию II, при этом происходит соответствующее профилю кулачковых шайб перемещение тшжних инструментов с толкателями и засыпка другим порошком на позиции VI. В это же самое время матрица 6, находящаяся на позиции IV перемещается на по зицию 1, во время перемещения в нее на позиции V засыпается порошок.

Включаются силовые цилиндры 13 на позициях 1 и II. Происходит одновре- менное прессование на позициях 1 и II. При возврате в исходное положени инструментов 20 и 21 мальтийский механизм вновь перемеп1ает матрицы с позиции II в позицию IМ,с позиции IV в позицию 15 с позиции 1 в позиг цию II„Во время их перемещения происходит одновременная засыпка соответствующих порошков из бункеров 15 и 16 на позициях V, /| , VI I в матрицы. Включаются силовые цилиндры На позициях 1, II и , происходит одновременное прессование порошков на всех рабочих позициях. После окончания прессования верхние инструменты 20 и 21 возвращаются в исходное положение, мальтийский механизм проворачивает роторную плиту 5 и матрицы 6 перемещаются из позиции III в позицию IV, из позиции I / в пози-

цию , из позиции i в ПОЗИ1ЩЮ II,

из позиции I1 в позицию III, после чего все матрицы f находятся в работе. На позициях V,V|,VII в них засыпается порошок, на позициях Т,11 и III происходит одновременное прессование. На позиции происходит во

время роторной плиты 2 осмотр и смазка матриц 6. При перемещении матрицы с позиции III на позицию IV нижний инструмент выталкивает готовое изделие на поверхность роторной плиты, откуда она попадает на лоток 33 По лотку ЗЗ изделие проталкивается толкателем 3, приводимым в действие Ц -шиндром 30, Включение цилиндра 30 происходит одновременно с силовым цилиндром 14. На рабочих позициях во время прессования перед включением силовых цилиндров 13 и 14 происходит включение цилиндров 22 и 23, клинья 24 и 25 перемещаются под толкатели 9 и 10, что необходимо для разгрузки роликов 11 от усилий прессования.

При изготовлении на предлагаемой установке изделия типа ротора электродвигателя продолжительность технологического процесса составляет 5-7 с, Аналогичное изделие может быть изготовлено на известно установке за 20 с. Таким образом, применение предлагаемой установки позволяет в 3- 4 раза повысить производительность технологического процесса изготовления изделий из металлического порошка.

Формула изобретения

Установка для прессования изделий из металлического порошка, включаю-- щая станину со столом, шток, роторную плиту с приводным валом, матрицы, закрепленные на роторной плите, верхние пуансоны с приводом и нижние пуансоны, отличающаяся тем, что, с целью повьш1ения производительности технологического процесса, она снабжена кулачковыми шайбами, выполненными с профилированными пазами и установленными на столе, составными толкателями, к верхней части .которых прикреплены нижние пуансоны, а в нижней части закреплены ролики, установленные с возможностью кинематической связи с профилированными пазами, и запирающими клиньями с цилиндрами, размещенными на столе, при этом количество кулачковых шайб соответствует числу рабочих позиций роторной плиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный пресс для прессования порошковых материалов | 1979 |

|

SU935313A1 |

| Установка для прессования изделий из металлических порошков | 1975 |

|

SU610609A1 |

| Многопозиционный прессово-формовочный автомат | 1984 |

|

SU1235622A1 |

| Роторный пресс | 1981 |

|

SU969541A1 |

| СПОСОБ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378110C2 |

| Способ прессования биметаллических изделий из порошков на ротационной машине | 1958 |

|

SU123706A1 |

| Роторный пресс для прессования изделий из порошковых материалов | 1991 |

|

SU1810216A1 |

| Установка для прессования изделий из порошков | 1975 |

|

SU518272A1 |

| Устройство для формования штучных строительных изделий | 1990 |

|

SU1791122A1 |

| Машина для изготовления форм | 1971 |

|

SU446347A1 |

i Изобретение относится к установкам для прессования изделий из металлического порошка. Цель - повышение производительности технологического процесса. На позиции (п) IV ролик, взаимодействуя с кулачковой шайбой, устанавливает нижний инструмент в положение засыпки и образует загрузочную полость для засыпки первого компонента. Порошок из бункера через питатель 18 заполняет загЛ YL 22 т С ТТЛ

А-А пв1ернупго

19

20

ut

22

Редактор С Патрушева

Составитель И.Киянский Техред: И,Верес

Подписное

Заказ 5657/13Тираж 741

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035s Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор мЛ1аксими11шчец

Подписное

| Патент CDIA № 3687586, кл | |||

| Автоматическая сцепка для железнодорожного подвижного состава | 1933 |

|

SU42578A1 |

| Установка для прессования изделий из металлических порошков | 1975 |

|

SU610609A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-11-23—Публикация

1985-09-17—Подача