Изобретение относится к литейному производству, в частности к оборудованию и средствам для литья по газифицируемым моделям.

Известно устройство для литья под низким давлением железных и нежелезных сплавов с использованием разовой, например, полистироловой модели [1] Известное устройство включает опоку, в которую несвязанным песком заформовывают модель отливки с литниковым каналом. Литниковый канал входит в отверстие вставки из керамического материала, разделяющей опоку и заливочную емкость. В случае необходимости предусмотрена возможность вакуумирования формы. Для воздействия на металл используют воздух или азот, подаваемые под избыточным давлением 0,2-0,7 атм. Недостатком известного устройства является снижение выхода годного и прочностных характеристик отливок из-за недостаточного уровня избыточного давления по отношению к газовому давлению в форме.

Наиболее близким к предлагаемому является устройство для литья по газифицируемым моделям, включающее открытую сверху опоку, в днище которой выполнено сквозное отверстие, под которым установлен металлопровод, прикрепленный к опоке снизу. В отверстии размещают втулку из газопроницаемого огнеупорного материала, в которую входит конец стояка блока газифицируемых моделей. Модельный блок заформован в опоке несвязанным формовочным материалом, упрочняемым вакуумированием. Для герметизации опоки предусмотрена крышка. Заливку металла осуществляют методом вакуумного всасывания путем погружения нижней части металлопровода в заливочный резервуар и подключения формы к вакуумной системе [2]

Недостатками известного устройства являются низкий выход годного вследствие большого расхода металла на металлопровод и неудовлетворительная формозаполняемость, что обусловлено отдаленным расположением заливочного резервуара от модельного блока. Кроме того операция отделения отливки от металлопровода требует дополнительных трудозатрат.

Цель изобретения повышение качества отливок за счет улучшения формозаполняемости, увеличение выхода годного и снижение трудоемкости изготовления.

Цель достигается тем, что устройство для получения отливок по газифицируемым моделям с кристаллизацией под давлением, содержащее герметизируемый контейнер, в днище которого выполнено сквозное отверстие, модельный блок отливки с литниковым каналом, сыпучий формовочный наполнитель, снабжено моделью камеры прессования, размещенной под моделью отливки и имеющей объем, равный 1,05-1,15 объема модели отливки, и подпрессовочным поршнем, размещенным в сквозном отверстии днища контейнера на расстоянии от нижнего торца модели камеры прессования, равном 0,15-0,2 наружного диаметра подпрессовочного поршня, при этом литниковый канал выполнен сбоку модели камеры прессования. Устройство снабжено возбудителем виброколебаний, размещенным в подпрессовочном поршне.

Размещение модели камеры прессования под моделью отливки позволяет повысить выход годного благодаря уменьшению расхода металла на литниковую систему, а также исключению брака по спаям и недоливам вследствие улучшения формозаполняемости.

Расположение подпрессовочного поршня на заданном расстоянии от нижнего торца модели камеры прессования обеспечивает формирование между ними слоя формовочного материала, который при движении поршня в процессе выдавливания металла из камеры прессования производит отделение литникового канала от отливки. Это позволяет уменьшить потери металла, а также исключить дополнительную операцию по удалению металлопровода после выбивки отливки и связанные с ней трудозатраты.

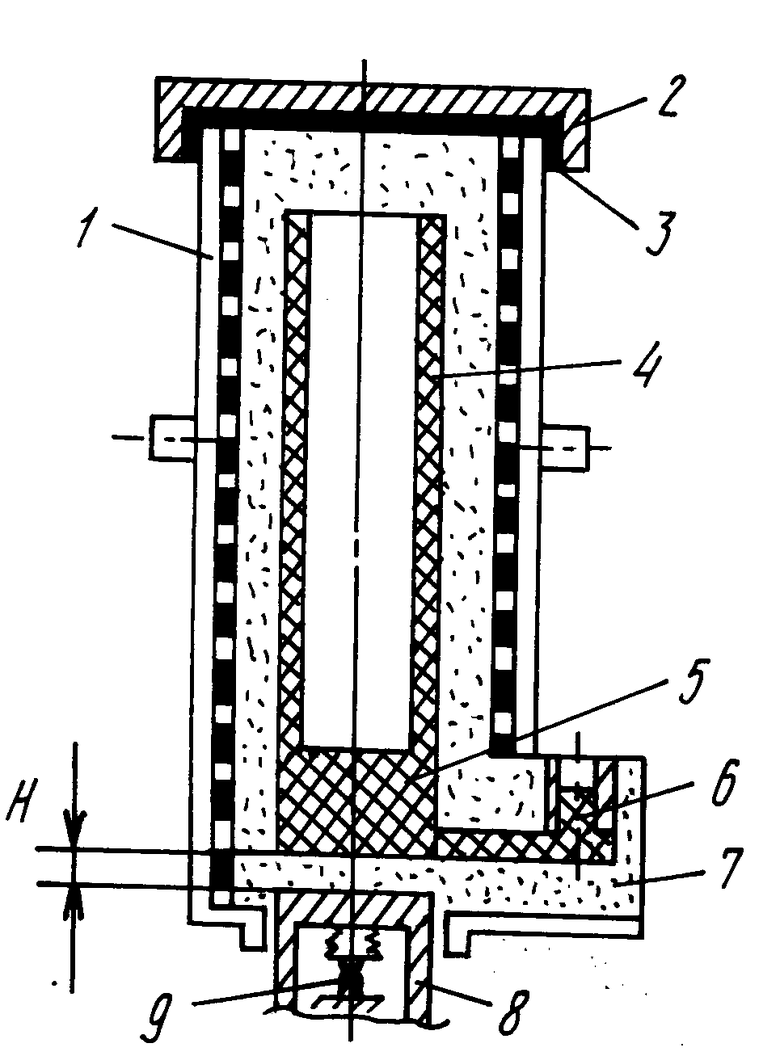

На чертеже представлена схема устройства для получения отливок по газифицируемым моделям с кристаллизацией под давлением.

Устройство содержит герметизируемый контейнер 1, в днище которого выполнено сквозное отверстие, крышку 2, герметизирующий элемент 3, модельный блок из газифицируемого материала, включающий модель 4 отливки, модель 5 камеры прессования, модель 6 литникового канала, сыпучий формовочный наполнитель 7, подпрессовочный поршень 8, размещенный в сквозном отверстии днища контейнера с возможностью вертикального перемещения и возбудитель 9 виброколебаний, расположенный в поршне 8. Модель 5 камеры прессования размещают под моделью отливки соосно с отверстием днища контейнера, объем ее составляет 1,0-1,15 объема модели отливки. Подпрессовочный поршень размещают на расстоянии от нижнего торца модели камеры прессования, равном 0,15-0,2 наружного диаметра поршня.

Устройство работает следующим образом.

В контейнер 1 устанавливают модельный блок из газифицируемого материала, заформовывают его сыпучим формовочным наполнителем 7, и уплотняют вибрацией. После этого контейнер 1 герметизируют систематической пленкой (элементом) 3, накрывают крышкой 2 и подключают к вакуумной системе. При достижении в форме остаточного давления 0,04-0,02 МПа в литниковый канал 6 заливают дозированную порцию металла, который газифицирует модель 5 камеры прессования и заполняет образовавшуюся при этом полость. После окончания заливки включают механизм перемещения поршня 8, в результате металл выдавливается из камеры прессования, заполняя полость, образовавшуюся при газификации модели 4 отливки. После завершения процесса затвердевания металла в форме поршень возвращают в первоначальное положение, отливку удаляют из контейнера и процесс повторяется.

Для дополнительного воздействия на жидкий и затвердевающий металл после выдавливания металла из камеры прессования включают возбудители 9 виброколебаний.

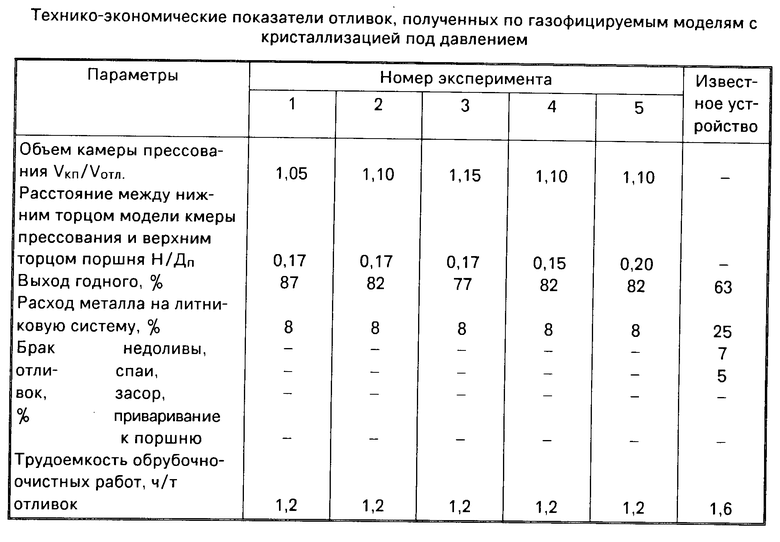

Данные о влиянии параметров устройства на технико-экономические показатели отливок, полученных с использованием изобретения на примере фитингов, приведены в таблице (масса отливки 15 кг, объем 0,002 м3, материал ВЧ 45-5, наружный диаметр поршня 0,2 м).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2020040C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНЫХ ЛИТЕЙНЫХ ФОРМ | 1994 |

|

RU2079388C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ МАГНИТНЫХ ФОРМ | 1994 |

|

RU2089330C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2015828C1 |

| Установка для изготовления и выбивки форм из сыпучего материала при литье по газифицируемым моделям | 1990 |

|

SU1773550A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК РАСЛИТ-ПРОЦЕССОМ | 1992 |

|

RU2015830C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗЪЕМНЫХ ЗАМОРОЖЕННЫХ ФОРМ | 1994 |

|

RU2090298C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ | 1990 |

|

RU2015790C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК С ПАРАЛЛЕЛЬНЫМИ ОБРАЗУЮЩИМИ БОКОВЫХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2086340C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2006 |

|

RU2367539C2 |

Сущность изобретения: устройство содержит герметизированный контейнер, в котором размещены модели отливки, камеры прессования и литникового канала, а также сыпучий наполнитель. Модель камеры прессования размещена под моделью отливки. В контейнер устанавливают модели, заформовывают их сыпучим наполнителем, герметизируют контейнер и подключают к вакуумной системе. Заливают в литниковый канал порцию металла, который газифицирует модель камеры прессования и заполняет образовавшуюся полость. После окончания заливки перемещают поршень, и металл выдавливается из камеры прессования, заполняя полость, образовавшуюся при газификации модели отливки. Для дополнительного воздействия на жидкий и затвердевающий металл включают возбудители виброколебаний. 1 з. п. ф-лы, 1 ил. 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4787434, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1995-09-27—Публикация

1990-08-06—Подача