Изобретение относится к литейному производству, в частности к оборудованию и средствам для литья по газифицируемым моделям.

Известен контейнер для изготовления форм из песка по газифицируемым моделям (УДК 621.74.,45 Шуляк B.C. Метод литья по газифицируемым моделям из пенополисти- рола, УкрНИИНТИ, Киев-1971 - 65с. рис. 42 (с.48), Контейнер содержит стенки с газопроницаемыми стержнями, крышку и открывающееся днище. Заполнение контейнера песком при формовке производят из расходного бункера. Недостатками известного контейнера являются большие безвозвратные потери и значительное пы- левыделеиие при транспортировке песка и формовке.

Известно также устройство для удале- -ния и охлаждения песка, используемого при литье по газифицируемым моделям (Япония, заявка № 63264241, кл. В 22 С 5/00, ОП.01.11.88, РЖТОЛП 1990г., реф. 1П62П). Недостатками известного устройства являются значительная протяженность трубопроводов для транспортировки песка и повышенные энергозатраты, что обусловлено отдаленным расположением бункера по отношению к опоке при формовке. Кроме того песок в процессе работы загрязняется пылевидной фракцией, не удаляемой из бункера, что приводит к снижению газопроницаемости формы и образованию дефектов отливок,

Наиболее близким по технической сущности и достигаемому результату является устройство для заформовывания блока газифицируемых моделей в песке. (пат.США 4768567, кл. В65 В 1/06, В65 В 37/02, оп, 06.09.88, РЖТОЛП 1989 г., реф.9Г174-прототип).

Устройство содержит открытый с торца контейнер, бункер для песка, в днище которого выполнены отверстия, установленный над контейнером с возможностью вертикального перемещения, и зажим для модельного блока. Засыпку песка в опоку производят через отверстия в днище бункера. Одновременно с засыпкой песка и вибрацией производят подачу сжатого воздуха в вертикальные трубы, размещенные между моделями, что обеспечивает горизонтальное перемещение засыпаемого песка.

Недостатком известного устройства для формовки газифицируемых моделей является повышенное пылевыделение при выбивке отливок и удалении песка из контейнера, приводящее к увеличению расхода песка и его безвозвратных потерь, а также ухудшению экологических условий.

Кроме того, для транспортировки песка в бункер требуются дополнительные энергозатраты.

Цель изобретения - сокращение расхода песка и его безвозвратных потерь, умень- шение энергозатрат и улучшение экологических условий.

Поставленная цель достигается тем, что установка для изготовления и выбивки форм

из сыпучего материала при литье по газифицируемым моделям, содержащая открытый с торца контейнер, бункер для песка, в днище которого выполнены отверстия, установленный над контейнером с возможностью

вертикального перемещения, и зажим для модельного блока, снабжена механизмом стыковки контейнера с бункером, представляющим собой направляющие, захватные органы и герметизирующий элемент, и механизмом поворота контейнера вокруг горизонтальной оси, выполненным в виде двух полумуфт сцепления, расположенных на противоположных боковых сторонах контейнера. Бункер выполнен с двумя камерами, разделенными газопроницаемой перегородкой, одна из которых сообщена с источником сжатого воздуха, а другая заполнена песком и имеет устройство первичной обработки песка, представляющее

собой патрубок для удаления пылевидной фракции, сообщенный с источником вакуума, и водоохлаждаемый теплообменник, при этом днище бункера представляет собой две сопряженные пластины с соосной

перфорацией, расположенные с возможностью возвратно-поступательного перемещения относительно друг друга.

Наличие механизма стыковки контейнера с бункером в сочетании с механизмом

поворота контейнера вокруг горизонтальной оси и конструктивными особенностями .днища бункера, выполненного в виде двух сопряженных пластин с соосной перфорацией, расположенных с возможностью возвратно-поступательного перемещения относительно друг друга, позволяет значительно упростить процессы изготовления и выбивки форм из сыпучего материала при литье по газифицируемым моделям благодаря тому, что засыпку песка из бункера в контейнер при формовке и возврат песка в бункер из контейнера при выбивке осуществляют непосредственно при переворачивании установки за счет использования

гравитационных сил. Благодаря исключению пневмотранспортировки песка и специальных выбивных устройств достигают сокращения расхода песка и его безвозвратных потерь, снижения энергетических

затрат и улучшения экологических условий.

Размещение в бункере устройства первичной обработки песка и воздушной камеры позволяет осуществить частичную регенерацию песка, включающую его охлаждение и удаление пылевидной фракции в кипящем слое и благодаря этому повысить цикличность оборота песка и снизить его расходный коэффициент на единицу массы отливки.

Предложенная установка представляет собой автономный модульный агрегат для формовки и выбивки, обеспечивающий сокращение производственных площадей и транспортных коммуникаций при подготовке и передаче песка на соответствующие позиции.

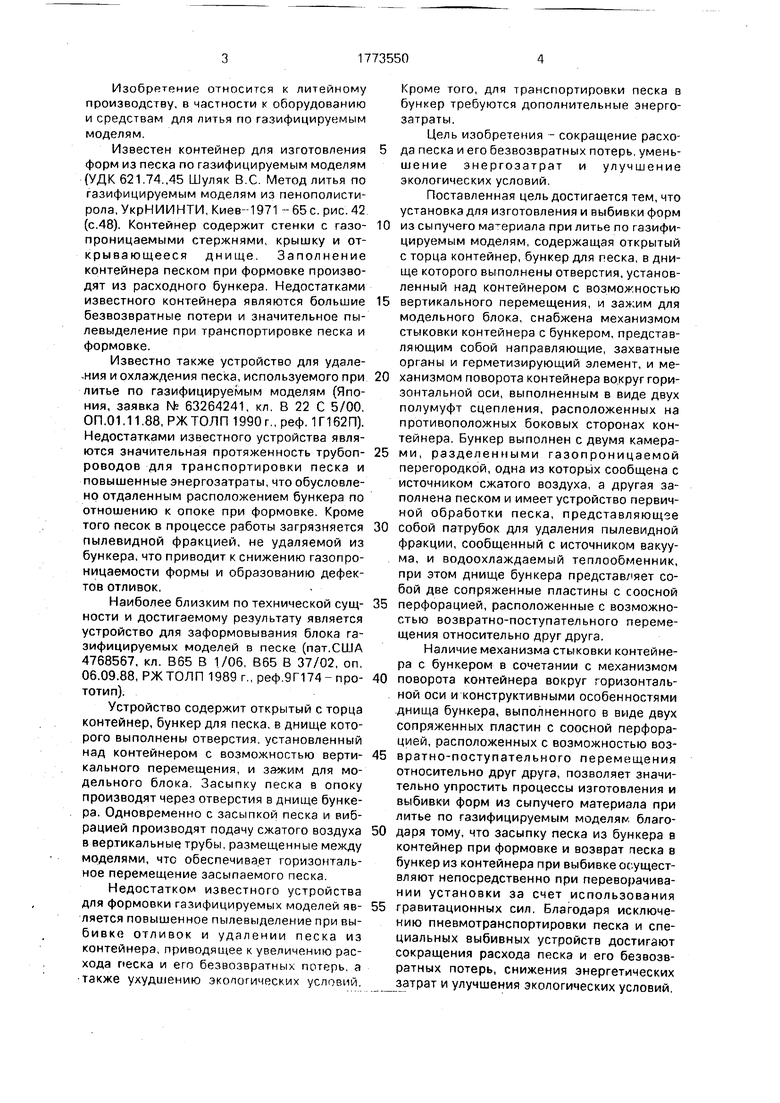

На фяг 1-5 представлены схемы установки для изготовления и выбивки форм из сыпучего материала при литье по газифицируемым моделям и положение ее узлов при различных технологических операциях.

Установка (фиг. 1) содержит открытый с торца контейнер 1 с вакуумируемыми полостями, модельный блок из газифицируемого материала, включающий модель 2 отливки и модель 3 литниковой системы, несвязанный формовочный материал 4. Над контейнером 1 с возможностью вертикального перемещения установлен бункер 5 для песка. Днище бункера состоит из двух сопряженных пластин 6 и 7 с соосной перфорацией, расположенных с возможностью возвратно-поступательного перемещения относительно друг друга. Бункер 5 выполнен с двумя камерами, разделенными газопроницаемой перегородкой 8. Верхняя воздушная камера 9 соединена с источником сжатого воздуха. В нижней камере, предназначенной для размещения песка, расположены водоохлаждаемый теплообменник 10 и патрубок 11 для удаления воздуха с пылевидной фракцией.

Механизм стыковки контейнера 1 с бункером 5 содержит герметизирующий элемент 12, захватные органы 13 и направляющие (на чертежах не показаны). В нижней части бункера с наружной стороны установлен зажим 14 для установки и фиксации модельного блока (2-3) при формовке.

Механизм поворота контейнера 1 вокруг горизонтальной оси выполнен в виде двух полумуфт 15 сцепления, расположенных на его противоположных боковых сторонах, Для заливки металла в форму предназначен стояк 16 из огнеупорного материала, установленный в контейнере и присоединенный к литниковой системе (3).

Установка работает следующим образом.

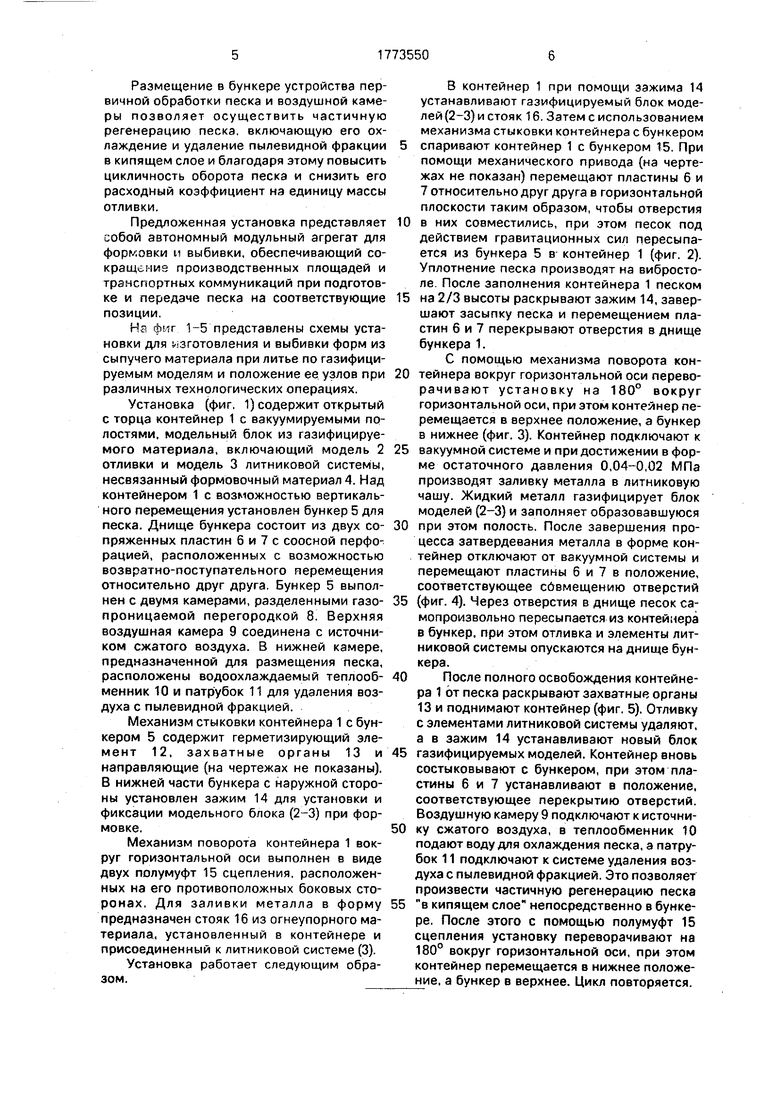

В контейнер 1 при помощи зажима 14 устанавливают газифицируемый блок моделей (2-3) и стояк 16.Затем с использованием механизма стыковки контейнера с бункером

5 спаривают контейнер 1 с бункером 15. При помощи механического привода (на чертежах не показан) перемещают пластины 6 и 7 относительно друг друга в горизонтальной плоскости таким образом, чтобы отверстия

10 в них совместились, при этом песок под действием гравитационных сил пересыпается из бункера 5 в контейнер 1 (фиг. 2). Уплотнение песка производят на вибростоле. После заполнения контейнера 1 песком

15 на 2/3 высоты раскрывают зажим 14, завершают засыпку песка и перемещением пластин 6 и 7 перекрывают отверстия в днище бункера 1.

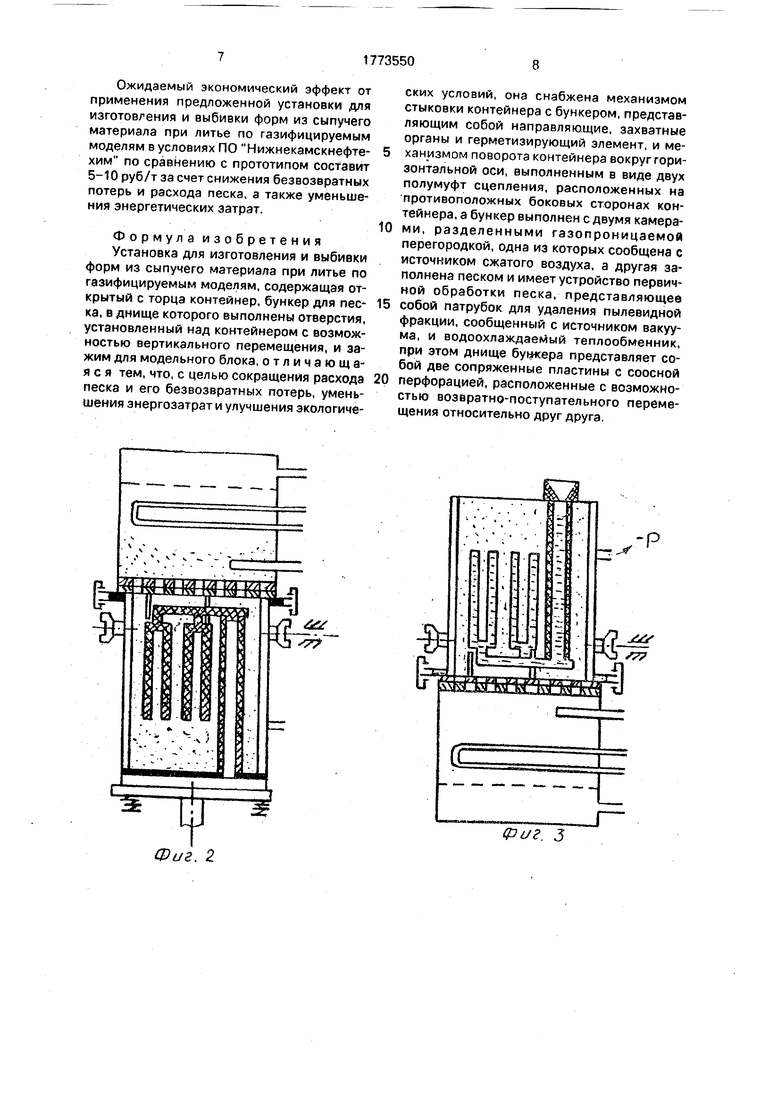

С помощью механизма поворота кон0 тейнера вокруг горизонтальной оси перево- рачивают установку на 180° вокруг горизонтальной оси, при этом контейнер перемещается в верхнее положение, а бункер в нижнее (фиг. 3). Контейнер подключают к

5 вакуумной системе и при достижении в форме остаточного давления 0,04-0,02 МПа производят заливку металла в литниковую чашу. Жидкий металл газифицирует блок моделей (2-3) и заполняет образовавшуюся

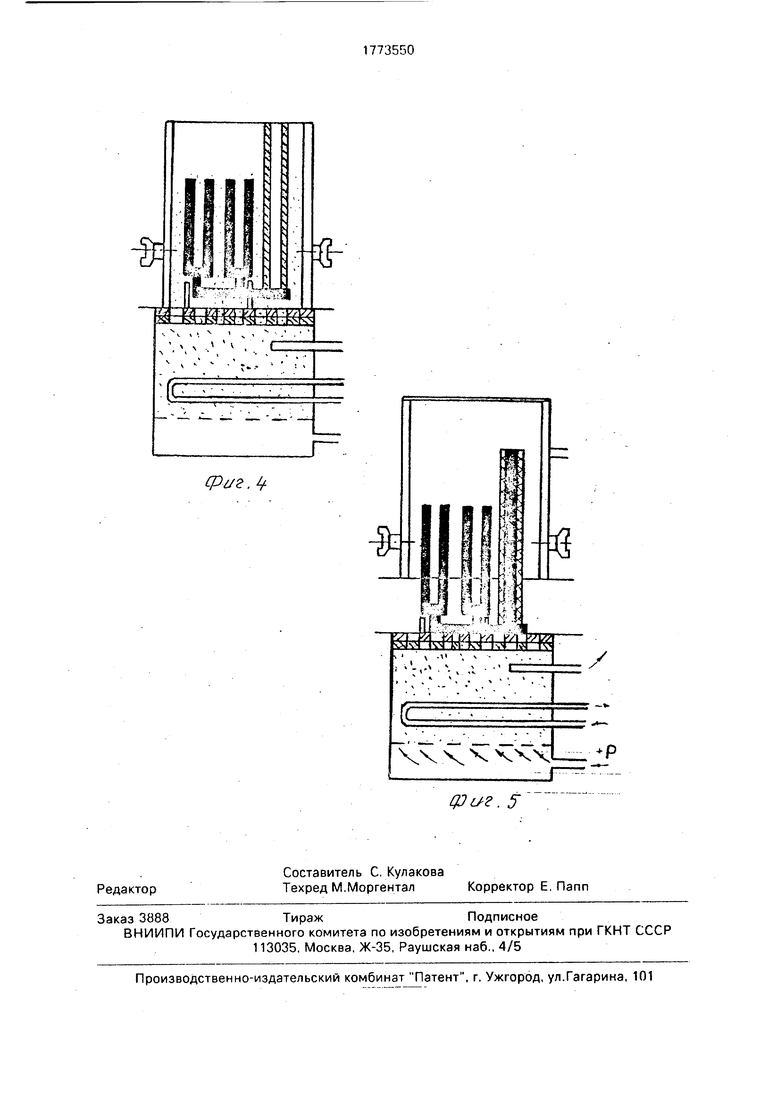

0 при этом полость. После завершения процесса затвердевания металла в форме контейнер отключают от вакуумной системы и перемещают пластины 6 и 7 в положение, соответствующее совмещению отверстий

5 (фиг. 4). Через отверстия в днище песок самопроизвольно пересыпается из контейнера в бункер, при этом отливка и элементы литниковой системы опускаются на днище бункера.

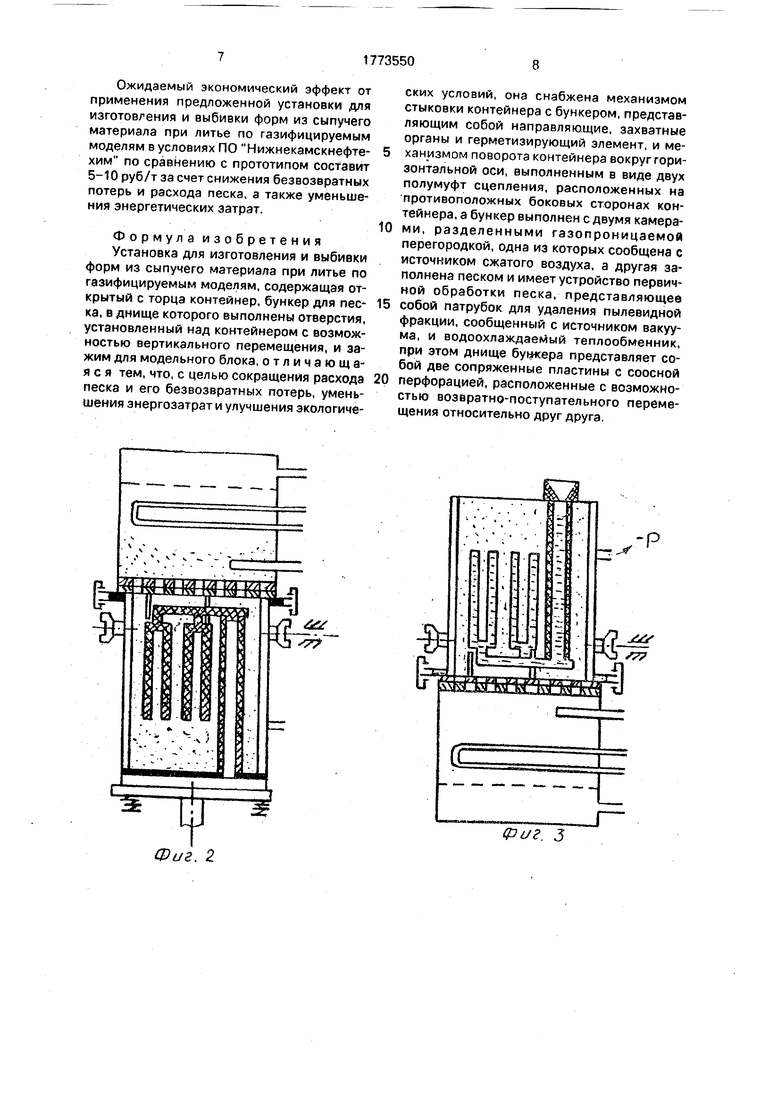

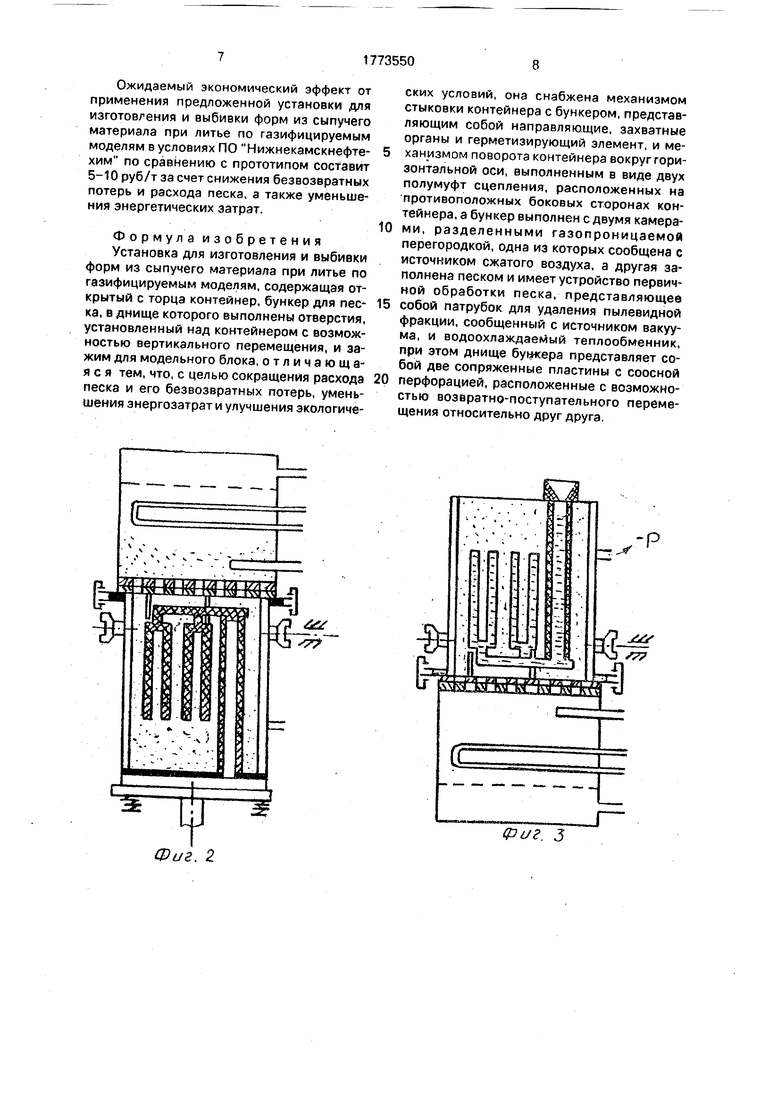

0 После полного освобождения контейнера 1 от песка раскрывают захватные органы 13 и поднимают контейнер (фиг. 5). Отливку с элементами литниковой системы удаляют, а в зажим 14 устанавливают новый блок

5 газифицируемых моделей. Контейнер вновь состыковывают с бункером, при этом пластины 6 и 7 устанавливают в положение, соответствующее перекрытию отверстий. Воздушную камеру 9 подключают к источни0 ку сжатого воздуха, в теплообменник 10 подают воду для охлаждения песка, а патрубок 11 подключают к системе удаления воздуха с пылевидной фракцией. Это позволяет произвести частичную регенерацию песка

5 в кипящем слое непосредственно в бункере. После этого с помощью полумуфт 15 сцепления установку переворачивают на 180° вокруг горизонтальной оси, при этом контейнер перемещается в нижнее положе- ние, а бункер в верхнее. Цикл повторяется.

Ожидаемый экономический эффект от применения предложенной установки для изготовления и выбивки форм из сыпучего материала при литье по газифицируемым моделям в условиях ПО Нижнекамскнефте- хим по сравнению с прототипом составит 5-10 руб/т за счет снижения безвозвратных потерь и расхода песка, а также уменьшения энергетических затрат.

Формула изобретения Установка для изготовления и выбивки форм из сыпучего материала при литье по газифицируемым моделям, содержащая открытый с торца контейнер, бункер для песка, в днище которого выполнены отверстия, установленный над контейнером с возможностью вертикального перемещения, и зажим для модельного блока, отличающаяся тем, что, с целью сокращения расхода песка и его безвозвратных потерь, уменьшения энергозатрат и улучшения экологических условий, она снабжена механизмом стыковки контейнера с бункером, представляющим собой направляющие, захватные органы и герметизирующий элемент, и механизмом поворота контейнера вокруг горизонтальной оси, выполненным в виде двух полумуфт сцепления, расположенных на противоположных боковых сторонах контейнера, а бункер выполнен с двумя камерами, разделенными газопроницаемой перегородкой, одна из которых сообщена с источником сжатого воздуха, а другая заполнена песком и имеет устройство первичной обработки песка, представляющее

собой патрубок для удаления пылевидной фракции, сообщенный с источником вакуума, и водоохлаждае ый теплообменник, при этом днище буьжера представляет собой две сопряженные пластины с соосной

перфорацией, расположенные с возможностью возвратно-поступательного перемещения относительно друг друга.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ ЦЕПИ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2453392C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2044599C1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2285577C1 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) | 2005 |

|

RU2305612C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕПИ ЛИТЬЕМ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2405651C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕПИ ЛИТЬЕМ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2279945C2 |

| Способ литья заготовок под давлением | 1989 |

|

SU1839122A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕПИ ЛИТЬЕМ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2432225C1 |

| СПОСОБ ОТЛИВКИ ЦЕПЕЙ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2270073C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

Сущность изобретения: установка содержит открытый с торца контейнер 1, бун9 мЧ Фиг.1 кер 5 для песка с отверстиями в днище, установленный над контейнером с возможностью вертикального перемещения, и зажим 14 для модельного блока, захватные органы 13 и направляющие для стыковки контейнера 1 с бункером 5, а также герметизирующий элемент 12 для уплотнения стыков. На боковой поверхности контейнера 1 с диаметрально противоположных сторон размещены две полумуфты 15 сцепления, обеспечивающие возможность поворота контейнера вокруг горизонтальной оси, а бункер содержит дополнительно воздушную камеру 9, соединенную с источником сжатого воздуха, патрубок 11 для удаления воздуха с пылевидной фракцией и водоохлаждаемый теплообменник 10, 5 ил. (Л С VI VJ СА) СЛ СЛ О

I

ьлгмьчял-аиуяьхаммгоич

HJ

Фиг. 2

л&

WftMYlUYKtWnWVMIittX

Фиг. з

H CJ

ys4.-ffl-.Kli

и

. х . v , С

v s - - г.-

г

cpuz.t+

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Опока для литья по выплавляемым моделям | 1987 |

|

SU1459815A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4768567, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-11-07—Публикация

1990-08-06—Подача