Изобретение относится к станкостроению и может быть применено в прецизионных шпиндельных узлах, преимущественно тихоходных, вращающихся с относительно небольшой частотой, например шпинделях инструмента (круга) шлифовальных станков.

Известен шпиндельный узел, содержащий корпус и вал с закрепленным на нем инструментом, смонтированный в системе опор качения [1]

Недостатком шпиндельного узла является повышенная вибрация, обусловленная взаимодействием тел качения с неровностями дорожек качения, что приводит к ухудшению качества обработанной поверхности, а также ограниченная долговечность узла, обусловленная неизбежным износом тел и дорожек качения.

Наиболее близким к предлагаемому является шпиндельный узел [2] содержащий корпус с камерой питания и размещенным в нем приводным валом, кинематически связанным с оправкой, предназначенной для размещения охватывающего ее инструмента, при этом в месте расположения инструмента между корпусом и оправкой выполнена гидростатическая опора, а вращение шпинделю передается от размещенного в полом корпусе приводного вала через мембранную муфту. Выполнение опоры в месте расположения инструмента повышает радиальные нагрузочные характеристики, что способствует повышению режимов обработки и производительности оборудования, однако к недостаткам узла относится сложность конструкции, обусловленная применением мембранной муфты.

Цель изобретения упрощение конструкции, повышение радиальных нагрузочных характеристик, производительности обработки и надежности.

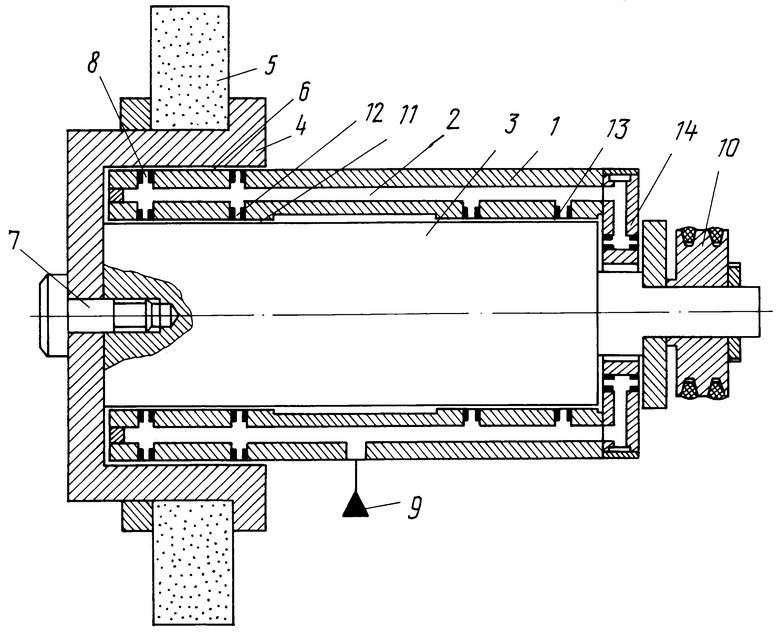

На чертеже показан шпиндельный узел.

Шпиндельный узел содержит корпус 1 в виде втулки с камерой питания 2 и размещенным в нем приводным валом 3, кинематически связанным с оправкой 4, предназначенной для размещения охватывающего ее инструмента 5 (шлифовального круга), при этом в месте расположения инструмента между корпусом и оправкой выполнена газовая или жидкостная опора 6. Оправка 4 выполнена в виде охватывающего корпус стакана, посредством болта 7 связанного с приводным валом. На рабочей поверхности опоры (наружной поверхности корпуса) выполнены соединенные с камерой питания 2 отверстия 8 для подачи в зазор между корпусом и оправкой смазочной среды, например воздуха. Смазочная среда подается в камеру питания под давлением от источника 9. Для привода во вращение на приводном валу закреплен шкив 10 или ротор электродвигателя, турбины.

В месте расположения основной опоры 6 выполнена дополнительная опора 11, при этом в корпусе выполнены отверстия 12 для подачи в зазор между корпусом и приводным валом смазочной среды, соединенные с камерой питания. Шпиндельный узел содержит третью радиальную опору 13 между корпусом и приводным валом, а также двухсторонний подпятник 14, образующий с торцами приводного вала осевую опору.

Шпиндельный узел работает следующим образом.

После подачи смазочной среды от источника 9 в камеру питания 2 и зазоры опор оправка 4 и приводной вал 3 занимают соосное с внутренней и наружной поверхностями корпуса 1 положение и после закрепления на оправке инструмента 5 последний приводится во вращение посредством шкива 9, затем совершается обработка. При этом оправка под действием сил резания смещается из соосного с корпусом положения. Нагрузка, приложенная к инструменту, практически полностью воспринимается опорами 6 и 11 соответственно, смещение инструмента равно отношению нагрузки к жесткости смазочного слоя, складывающейся из жесткости опоры 6 и опоры 11. Нагрузка на шкив воспринимается в значительной мере третьей радиальной опорой 13. В прототипе вследствие применения мембранной муфты для передачи вращения от приводного вала к оправке радиальная нагрузка полностью воспринимается опорой между корпусом и оправкой и не передается на приводной вал, следовательно, смещение инструмента при той же величине нагрузки больше. Таким образом, благодаря выполнению оправки в виде охватывающего корпус стакана и дополнительной опоры между корпусом и приводным валом жесткость шпиндельного узла при нагружении на инструмент значительно увеличивается.

Технический эффект предлагаемого шпиндельного узла в сравнении с прототипом состоит в значительном увеличении радиальных нагрузочных характеристик жесткости и грузоподъемности, а значит, оказывается возможным повышение режимов обработки, или производительности станочного оборудования, а также повышается надежность шпиндельного узла, выражающаяся в сохранении его работоспособности при перегрузках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрошпиндель с газовыми опорами | 1979 |

|

SU917927A1 |

| Шпиндельный узел к деревообрабатывающему станку | 1987 |

|

SU1569239A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 2015 |

|

RU2621524C2 |

| ГАЗОВАЯ ОПОРА | 2001 |

|

RU2224919C2 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Шпиндельный узел глубокосверлильного станка | 1986 |

|

SU1454648A1 |

| ГАЗОВАЯ ОПОРА | 2007 |

|

RU2408802C2 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ (ВАРИАНТЫ) | 2014 |

|

RU2556157C1 |

| Устройство для контроля подшипников качения | 1990 |

|

SU1751654A1 |

| Фрезерный шпиндельный узел к деревообрабатывающему станку | 1987 |

|

SU1505780A1 |

Использование: в станкостроении и может быть применено в прецизионных шпиндельных узлах, вращающихся с относительно небольшой частотой, например шпинделях инструмента круга шлифовальных станков. Сущность изобретения: в шпиндельном узле, содержащем корпус 1 в виде втулки с камерой питания 2 и приводной вал 3 с закрепленным на нем посредством оправки 4 инструментом 5, смонтированный в системе газовых или жидкостных опор, включающей по меньшей мере один радиальный подшипник. Оправка выполнена в виде стакана, охватывающего корпус, а инструмент размещен над средней частью упомянотой радиальной опоры. Кроме того, внутренняя поверхность стакана и наружная поверхность корпуса выполнены взаимодействующими, а на наружной поверхности корпуса выполнены соединенные с камерой питания отверстия для подачи в зазор между корпусом 1 и стаканом смазочной среды. 1 з. п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шпиндельный узел | 1977 |

|

SU872232A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-09-27—Публикация

1991-07-01—Подача