Изобретение относится к машиностроению, к стендам для контроля и испытания подшипников качения, и может быть использовано для определения параметров подшипников качения, определяющих точность их вращения.

Точность вращения подшипников качения является определяющим и лимитирующим пар1шетро Гт ри использовании подшипников в прецизионных узлах вращения, например, шпиндельных узлах, являющихся одним из наиболее ответственных узлов станков, обеспечивающих их параметрическую надежность, т.е. способность обеспечивать заданные характеристики точности в течение всего срока службы станка. На долю шпиндельных узлов приходится 50-60% погрешностей в общем балансе точности станка. Обеспечение заданных показателей точности и надежности шпиндельных узлов может быть достигнуто целенаправленным подбором параметров опор шпинделей. Комплексная оценка эксплуатационных качеств подшипНйкЙв качения в сборе может быть произведена преимущественно путем контроля и испытаний.

Наибольшее значение при оценке качества подшипников имеют такие параметры, как радиальное биение, боковое биение по дорожкам качения колец и биение торцов колец, оказывающие влияние на вибрацию узла, осевое смещение вала и точность монтажа.

Комплексными параметрами, определяющими качество радиально-упорных шарикоподшипников, которые находят наиболее широкое применение в прецизионных узлах, являются радиальное и осевое биение колец и осевая жесткость подшипника.

Контроль параметров подшипников качения контактным методом с помощью стрелочных индикаторов обеспечивает точность контроля до 1-2 мкм, что является недостаточным при создании прецизионных шпиндельных узлов. Данное техническое решение является попыткой разработки специального устройства, обеспечивающего точную установку контролируемого подшипника, автоматизированное измерение контролируемых параметров с помощью индуктивных датчиков, обеспечивающих контроль биений с точностью ±0,2 мкм при повышенных частотах вращения и эксплуатационных нагрузках.

Известны способы контроля радиального биения колец радиально-упорных шарикоподшипников при нагрузке подшипника постоянной массой с помощью стрелочных

индикаторов. Результаты измерения известным методом зависят от способа нагруже- ния, величины груза, способа передачи вращения, измерительного усилия. Однако

такой контроль точности вращения и осевой жесткости подшипников позволяет комплектовать опоры шпиндельных узлов с точностью до 1-2 мкм.

Наиболее близким к предлагаемому яв0 ляется устройство для контроля подшипников, содержащее станину, цилиндрический корпус с гнездом для размещения невращающегося кольца контролируемого-подшипника, оправку для вращающегося кольца,

5 привод вращения оправки, систему измерения, при этом ось вращения подшипника расположена в горизонтальной плоскости, а устройство снабжено сменными оправками для установки на внутреннее или наружное

0 кольца подшипника.

Устройство обеспечивает контроль некоторых параметров подшипников при вращении как внутреннего, так и наружного колец.

5 Однако устройство не позволяет производить контроль подшипников под нагрузкой, что снижает его технологические возможности. Кроме того, расположение оси контролируемого подшипника в гори0 зонтальной плоскости обуславливает установку наружного и внутреннего колец соответственно в корпус и оправку, имеющих независимую связь со станиной устройства, что неизбежно приводит к перекосу

5 колец подшипника при монтаже, который определяется перекосом или смещением осей корпуса и оправки устройства. Это снижает точность контроля, а также исключает контроль таких величин, как биение колец

0 относительно дорожек качения и торцовое биение вращающегося кольца.

Следовательно, основным недостатком известного устройства является недостаточная точность контроля и ограниченные тех5 нологические возможности.

Цель изобретения - повышение точности контроля и расширение технологи е- ских возможностей устройства.

Указанная цель достигается тем, что ус0 тройство для контроля подшипников каче- нияТсодержащее станину, цилиндрический корпус с гнездом для размещения невращающегося кольца контролируемого подшипника, оправку для вращающегося кольца,

5 привод вращения оправки, механизм осевого нагружения контролируемого подшипника и систему измерения, снабжено смонтированным в цилиндрическом корпусе и оправке цангами для самоустановки контролируемого подшипника и устано вленной на станине траверсой привод вращения выполнен в виде самоустанавливающейся ременной передачи, включающей закрепленный на оправке в плоскости расположения дорожек качения контролируемого подшипника, ведомый шкив, связанный электроприводом вращения ведущий шкив и натяжной шкив, при этом ведущий и натяжной шкивы расположены симметрично по разные стороны относительно ведомого шкива и смонтированы на упомянутой траверсе с возможностью вращения в плоскости дорожек качения контролируемого подшипника относительно оси вращения ведущего шкива, механизм осевого нагружения выполнен из расположенных по оси контролируемого подшипника электромеханического нагружателя, динамометра сжатия и контактирующего через шарик с оправкой штока, плоскость взаимодействия которых размещена в плоскости расположения дорожек качения контролируемого подшипника, система измерения снабжена бесконтактными индуктивными датчиками осевого перемещения динамометра и оправки, соединенными с последними электронным блоком и двухкоордина тным самописцем для автоматического построения характеристик осевой жёсткости контролируемого подшипника, а также средствами измерения радиального и торцового биения враща- ющегося кольца контролируемого подшипника.

Кроме того, каждое средство для изме рения радиального и торцового биения вращающегося кольца выполнено в виде двух плоскопараллельных пружин, связанных на концах жесткими перемычками, одна из которых закреплена на станине, смонтированных на другой перемычке ферромагнитной вставки и щупа для взаимодействия с контролируемой поверхностью, а также установ- ленным на смонтированной станине перемычке между плоскопараллельными пружинами и взаимодействующим с упомянутой ферромагнитной вставкой, бесконтактным индуктивным датчиком поперечного перемещения.

Такое выполнение устройства обеспечивает контроль подшипника качения при заданной осевой нагрузке и вращении наружного или внутреннего кольца, при этом контролируются осевое биение колец относительно дорожек качения, радиальное и торцовое биение вращающегося кольца, снимается характеристика осевой жесткости подшипника. Приложение осевой нагрузки к контролируемому подшипнику в плоскости расположения дорожек качения,

а также приложение крутящего момента к вращающемуся кольцу контролируемого подшипника с исключением радиальной составляющей в плоскости расположения до- 5 рожек качения исключает влияние узла нагружения и привода вращения на точность результатов контроля, благодаря исключению принудительных перекосов колец контролируемого подшипника под воздей10 ствием указанных механизмов, что повышает точность контроля. Благодаря использованию сменной оправки испытание может проводиться с вращением как внутреннего, так и наружного колец испы15 тываемого подшипника, что расширяет технологические возможности устройства.

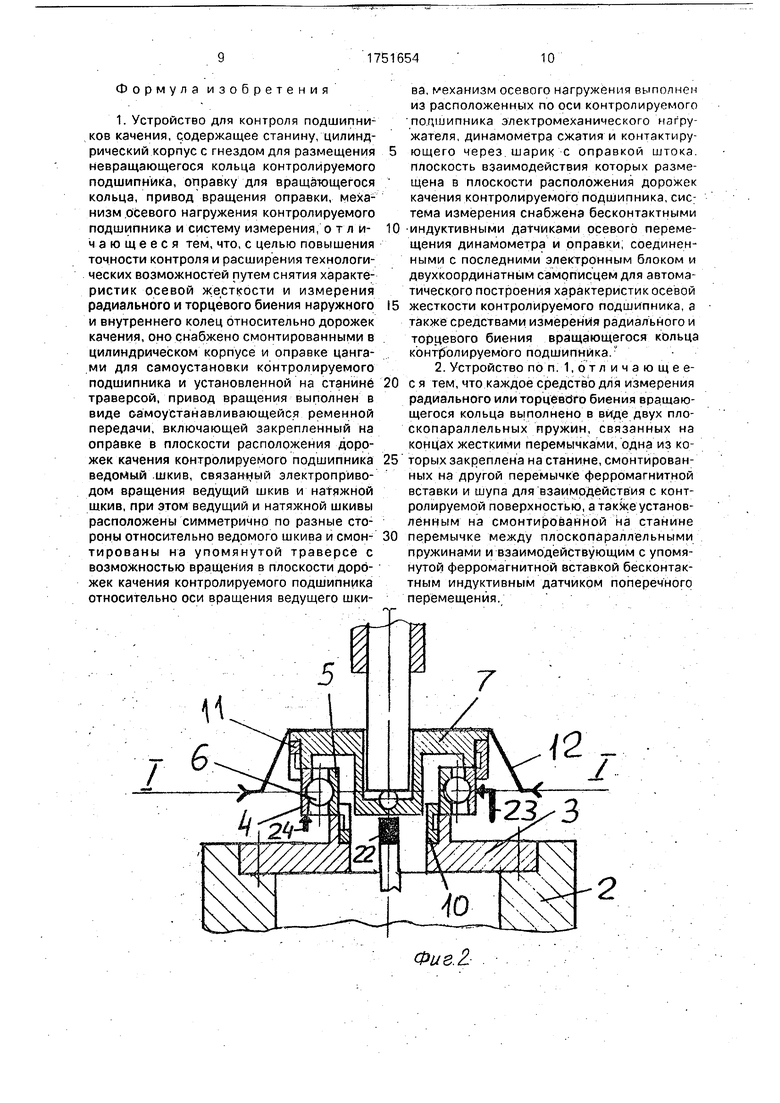

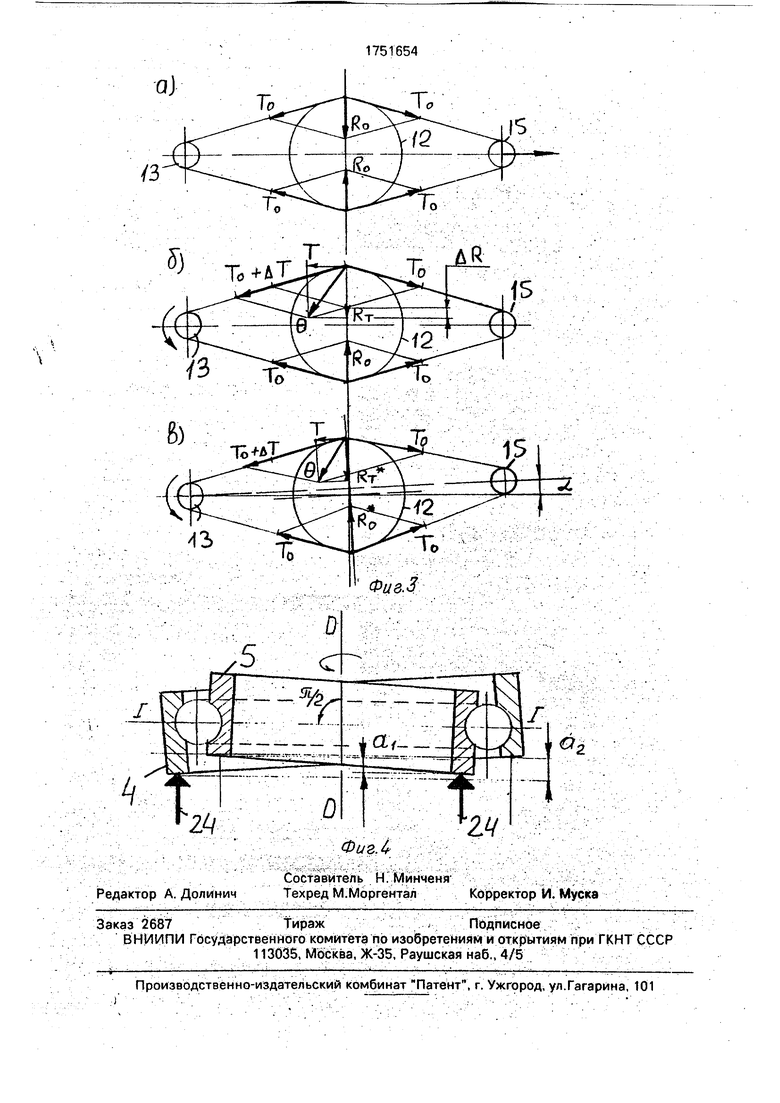

На фиг. 1 приведено устройство, общий вид; на фиг. 2 - узел устройства для привода наружного кольца контролируемого под0 шипника; на фиг. 3 - схема привода вращения; на фиг. 4 - схема измерения биения колец подшипника относительно дорожек качения.

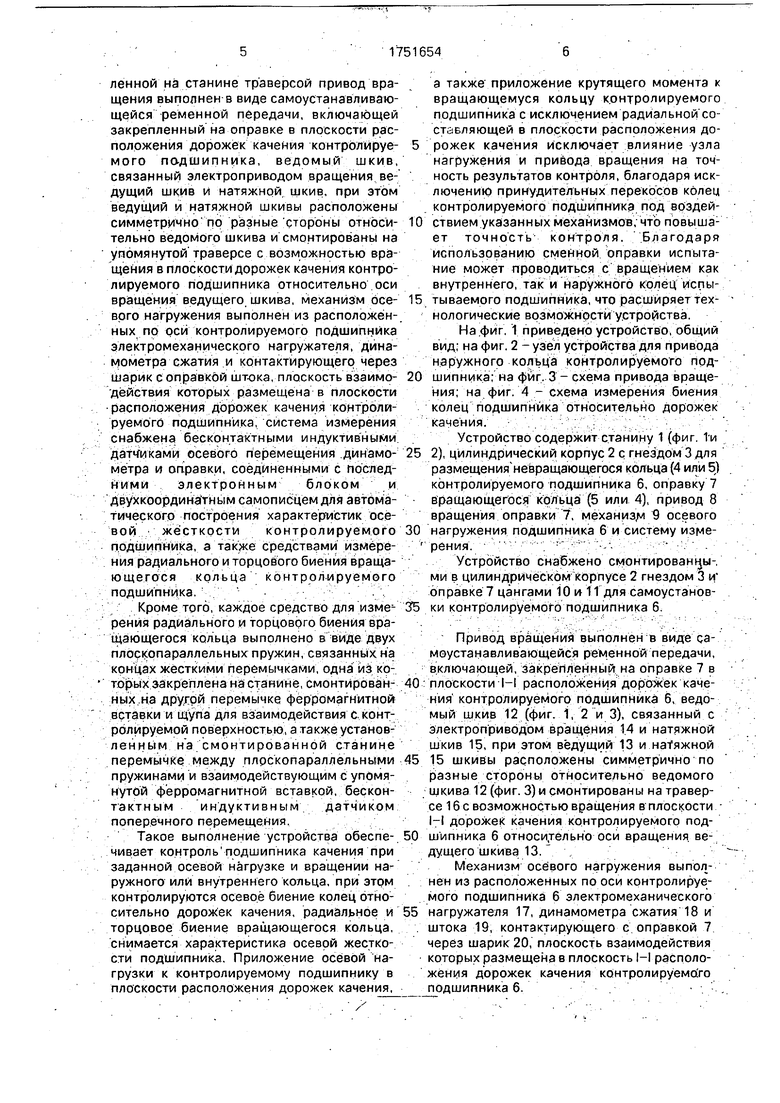

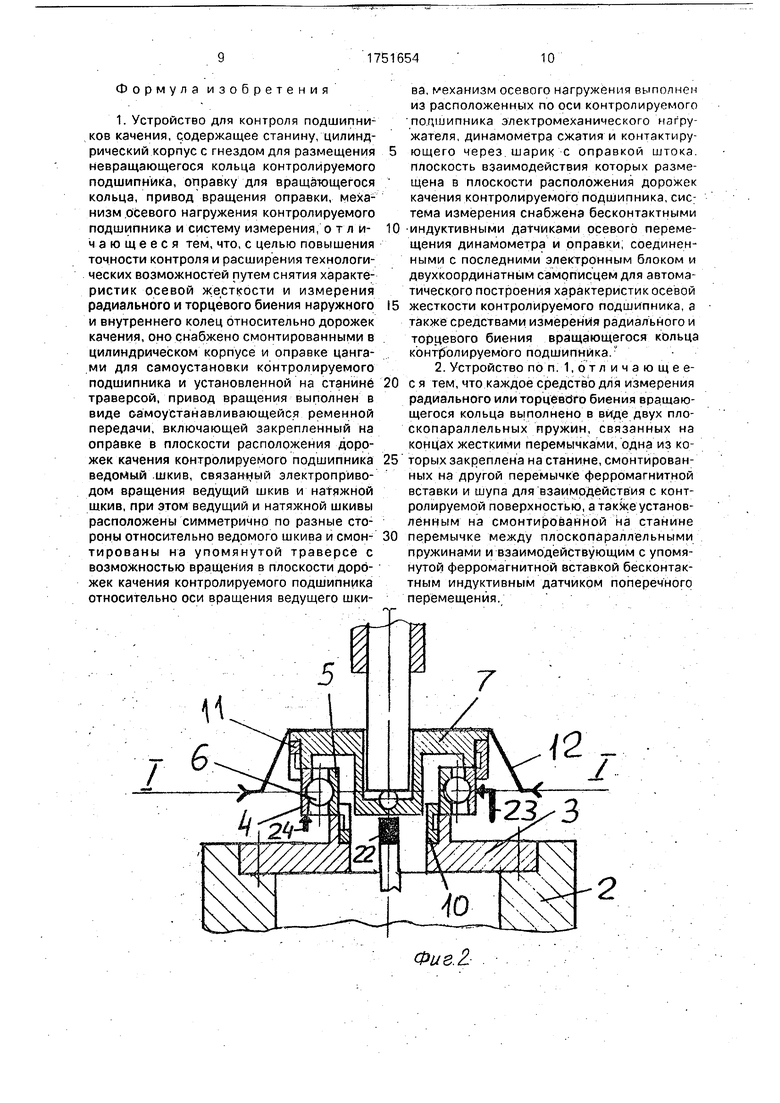

Устройство содержит станину 1 (фиг. 1-и

5 2), цилиндрический корпус 2 с гнездом 3 для размещения невращающегося кольца {4 или 5) контролируемого подшипника 6, оправку 7 вращающегося кольца (5 или 4), привод 8 вращения оправки 7, механизм 9 осевого

0 нагружения подшипника 6 и систему изме- рения.

Устройство снабжено смонтированн ы-. ми в цилиндрическом корпусе 2 гнездом 3 и1 оправке 7 цангами 10 и 11 для самоустанов5 ки контролируемого подшипника 6.

Привод вращения выполнен в виде самоустанавливающейся ременной передачи, включающей, закрепленный на оправке 7 в

0 плоскости I-I расположения дорожек качения контролируемого подшипника 6, ведомый шкив 12 (фиг. 1, 2 и 3), связанный с электроприводом вращения 14 и натяжной шкив 15, при этом ведущий 13 и натяжной

5 15 шкивы расположены симметрично по разные стороны относительно ведомого шкива 12 (фиг. 3) и смонтированы на траверсе 16 с возможностью вращения в плоскости I-I дорожек качения контролируемого под0 шипника б относительно оси вращения ведущего шкива 13.

Механизм осевого нагружения выполнен из расположенных по оси контролируемого подшипника б электромеханического

5 нагружателя 17, динамометра сжатия 18 и штока 19, контактирующего с оправкой 7 через шарик 20, плоскость взаимодействия которых размещена в плоскость I-I расположения дорожек качения контролируемого подшипника 6.

Система измерения снабжена, бесконтактными индуктивным датчиком 21 осевого перемещения динамометра 18 и датчиком 22 осевого перемещения оправки 7, соединенными с последними электронным блоком (на фиг 1 не показан) и двухкоординатным самописцем (не показан) для автоматического построения харак- теристикосевой . жесткости

контролируемого подшипника, а также средствами 23 и 24 измерения радиального и торцевого биения вращающегося кольца, средства 23 и 24 радиального и торцевого биения контролируемого подшипника выполнены на жестких перемычках 25 плоскопараллельных пружин 26, на других перемычках 27 которых установлены 28 щупы

Устройство для контроля подшипников качения работает следующим образом.

Контролируемый подшипник 6 устанавливается в цанговых зажимах 10 и 11, для чего предварительно снимается оправка 7 К контролируемым поверхностям подшипника 6 подводятся щупы средств 23 и 24 измерения радиального и осевого биения контролируемого подшипника Устанавливаются необходимые зазоры между контролируемыми поверхностями и упомянутыми средствами 21 и 22 Включается привод 14 вращения и производят запись радиального и осевого биения вращающегося Внутреннего кольца 5 (фиг 1) или вращающегося наружного кольца 4(фиг 2) Осевая нагрузка создается электромеханическим преобразователем 17 и передается через динамометр 18, шток 19 и шарик 20 на оправку 7 и вращающееся кольцо подшипника 6, Вра- щение кольца подшипника осуществляется от привода 14 вращения через ведущий шкив 13 к ведомому шкиву 12, оправке 7 и к вращающемуся кольцу подшипника 6

В зависимости от величины крутящего момента происходит самоустановка ременной передачи до полного исчезновения радиальных усилий на ведомом шкиве 12 При отсутствии момента сопротивления на ведомом шкиве 12 (фиг За) оси шкивов 13, 12 и 15 располагаются по одной линии силы, действующие на ведомый шкив 12 от разных ветвей ремня уравновешивают друг друга и равны по величине

При возникновении момента сопротивления на шкиве 12-, определяемом разностью натяжения ветвей .ремня т е силой AT, создают неуравновешенность,радиальных сил в случае жесткого закрепления шкивов (их осей) (фиг 36)

В случае, реализованном в предлагаемом техническом решении (фиг Зв), в котором траверса, несущая натяжной шкив 15, может поворачиваться вокруг оси ведущего шкива 13, при возникновении момента сопротивления на ведомом шкиве 12, ось шкива Т5 поворачивается на некоторый угол а в сторону ведущей, более натянутой ветви ремня, углы охвата ведомого шкива изменяются, увеличивается сила Тр и силы RT и R0 выравниваются. Тдким образом, дортигается полная компенсация радиальных составляющих, действующих на ведомый шкив 12,

а,следовательно, и на оправку 7 и вращающееся кольцо испытываемого подшипника

б,что устраняет могущие возникнуть от ра- диальных с ил перекосы колец подшипника

6, что повышает точность контроля.

Расположение плоскости контакта шарика 20 со штоком 19 в плоскости Н дорожек качения подшипника 6 также исключает перекосы колец под действием осевой силы. Это также повышает точность крнтрбЛЯ.v , , , ,

Использование оправки 7 двух исполнений- для внутреннего кольца и для Наружного кольца и соответственного гнезда 3 позволяет проводить контроль при вращении как внутреннего, так и наружного колец что повышает технологические возможности устройства Это обеспечивает возможность контроля биений как наружного, так и внутреннего колец относительно дорожек качения (фиг 4) При контроле оба кольца центрируются друг относительно друга через тела-качения, плоскость При вращении внутреннего кольца 5 измерительное средство 24 измеряет его торцовое биение, т е. наклон торца кольца относительно до- рОжки качения При вращении наружного кольца 4, которое центрируется по дорожке

качения внутреннего кольца, измеряется торцовое биение наружного кольца, т е наклон торца наружного кольца относительно дорожки качения. Учет полученных данных позволяет прогнозировать распределение

нагрузок по телам качения в узлах, производить подбор подшипников

Использование устройства позволит повысить точность контроля и качество подбора подшипников прецизионных опор,

например шпиндельных узлов

Кроме того устройство позволяет производить автоматическую запись характеристики осевой жесткости подшипника путем задания по программе осевого усилия, развиваемого электромеханическим преобразователем и записи осевого усилия (перемещения динамометра) и перемещения оправки 7, те натяга, возникающего в контролируемом подшипнике

Формула изобретения

1. Устройство для контроля подшипников качения, содержащее станину, цилиндрический корпус с гнездом для размещения невращающегося кольца контролируемого подшипника, оправку для вращающегося кольца, привод вращения оправки, механизм осевого нагружения контролируемого подшипника и систему измерения, о т л и- чающееся тем, что, с целью повышения точности контроля и расширения технологических возможностей путем снятия характеристик осевой жесткости и измерения радиального и торцевого биения наружного и внутреннего колец относительно дорожек качения, оно снабжено смонтированными в цилиндрическом корпусе и оправке цангами для самоустановки контролируемого подшипника и установленной на станине траверсой, привод вращения выполнен в виде самоустанавливающейся ременной передачи, включающей закрепленный на оправке в плоскости расположения дорожек качения контролируемого подшипника ведомый шкив, связанный электроприводом вращения ведущий шкив и натяжной шкив, при этом ведущий и натяжной шкивы расположены симметрично по разные стороны относительно ведомого шкива и смон- тированы на упомянутой траверсе с возможностью вращения в плоскости дорожек качения контролируемого подшипника относительно оси вращения ведущего шкива, механизм осевого нагружения выполнен из расположенных по оси контролируемого подшипника электромеханического нагру жателя, динамометра сжатия и контактиру ющего через шарик с оправкой штока плоскость взаимодействия которых размещена в плоскости расположения дорожек качения контролируемого подшипника, сие тема измерения снабжена бесконтактными индуктивными датчиками осевого перемещения динамометра и оправки, соединенными с последними электронным блоком и двухкоординатным самописцем для автоматического построения характеристик осевой жесткости контролируемого подшипника, а также средствами измерения радиального и торцевого биения вращающегося кольца контролируемого подшипника

2 Устройство поп 1,отличающее- с я тем, что каждое средство для измерения радиального или торцевого биения вращающегося кольца выполнено в виде двух плоскопараллельных пружин, связанных на концах жесткими перемычками, одна из которых закреплена на станине, смонтированных на другой перемычке ферромагнитной вставки и шупа для взаимодействия с контролируемой поверхностью, а также установленным на смонтированной на станине перемычке между плоскопараллельными пружинами и взаимодействующим с упомянутой ферромагнитной вставкой бесконтактным индуктивным датчиком поперечного перемещения

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ КОНТРОЛЯ БИЕНИЙ КОНИЧЕСКИХ РОЛИКОПОДШИПНИКОВ | 1991 |

|

RU2025650C1 |

| ПОЛУАВТОМАТ ДЛЯ МНОГОМЕРНОГО КОНТРОЛЯ ПОДШИПНИКОВ | 1990 |

|

RU2089846C1 |

| Прибор для многомерного контроля кольца шарикоподшипника | 1990 |

|

SU1779903A1 |

| Устройство для контроля биений подшипников качения | 1989 |

|

SU1744426A1 |

| Способ определения качества подшипников | 1988 |

|

SU1709189A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЧНОСТИ ВРАЩЕНИЯ ДВУХРЯДНОГО РОЛИКОПОДШИПНИКА ПРИ ИМИТАЦИИ РАБОЧЕГО НАТЯГА | 2010 |

|

RU2451275C1 |

| СТАНОК ДЛЯ РУЧНОЙ ОГРАНКИ ДРАГОЦЕННЫХ КАМНЕЙ | 2000 |

|

RU2187420C1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Шпиндельный узел | 1984 |

|

SU1240503A1 |

| Способ создания предварительного натяга в комплекте подшипников качения | 1990 |

|

SU1735634A1 |

Использование: в машиностроении, в стендах для контроля и испытания подшипников качения для определения параметров подшипников качения, определяющих точность их вращения. Сущность изобретения: устройство содержит-станину 1, цилиндрический корпус 2 с гнездом 3 для размещения невращающегося кольца (4 или 5) контролируемого, подшипника 6, оправку 7 для установки на вращающееся кольцо(5 или 4), привод вращения 8 оправки, механизм 9 осевого нагру- жения подшипника 6 и систему измерения цанги 10 и 11 для самоустановки колец 4 и 5. Привод вращения содержит ведомый шкив 12, ведущий шкив 13, электропривод 14 вращения и натяжной шкий 15, установленные на траверсе 16. Механизм осевого нагружения выполнен в виде электромеханического нагружателя 17, динамометра 18 сжатия и штока 19 взаимодействующего с оправкой 7 через шарик 20. Система измерения снабжена бесконтактными индуктивными датчиками 21 осевого перемещения динамометра 18 и 22 - осевого перемещения оправки 7, средствами измерения радиального и торцового биения вращающегося кольца. Бесконтактные индуктивные датчики 23 и 24 поперечного перемещения установлены на жестких перемычках 25 плоскопараллепьных пружин 26, на других перемычках установлены щупы 28. Такое устройство позволит повысить точность контроля и качество подбора подшипников прецизионных опор, например шпиндельных узлов по параметрам радиального и торцового биения, а также по осевой жесткости. 1 з.п.ф-лы, 4 ил (7 w Ё VI сл ся шг/

Фие2.

oj

Фиг.Ь

Составитель Н. Минченя Редактор А. ДолиничТехред М.МоргенталКорректор И. Муска

Заказ 2687Тираж/ Подписное

ВНИИЛИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб„ 4/5

,,, ,. , -.-. -d,,-.-..--L -- ..- ..-u... .-.. ---,-.- f i.-....- -- - -i-r-r-n--.,r1m-..-.-.-г- ыг..- -. -.........,-fc-.-,.,--..Г -...

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

| ИНТЕГРАЛЬНАЯ СХЕМА | 0 |

|

SU208056A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-30—Публикация

1990-11-22—Подача