Изобретение касается производства моторных топлив, в частности получения высокооктанового бензина, и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения высокооктанового бензина путем риформинга прямогонных бензиновых фракций в присутствии алюмоплатинового катализатора. Процесс проводят при температуре 480-520oC и давлении до 4 МПа. /Сулимов А. Д. Каталитический риформинг бензинов - М.: Химия, 1973, с. 87-90/. Недостатком способа является низкое октановое число продукта риформинга.

Наиболее близким техническим решением к заявляемому изобретению является способ получения высокооктанового бензина путем риформинга прямогонных бензиновых фракций в присутствии алюмоплатинового катализатора при температуре 480-530oC, давлении до 4 МПа с последующим контактированием продуктов риформинга с алюмоплатиновым катализатором при температуре 430-460oC и давлении 2-4 МПа. /Авторское свидетельство СССР N 664367, кл. C 10 G 39/00, 1979 (прототип)/. Недостатком известного способа является высокое содержание ароматических углеводородов в целевом продукте.

Технической задачей изобретения является повышение качества целевого продукта за счет снижения содержания ароматических углеводородов, в том числе наиболее токсичного и нежелательного компонента - бензола.

Сущность изобретения заключается в том, что в известном способе получения высокооктанового бензина путем реформинга прямогонных бензиновых фракций в присутствии платиносодержащего катализатора при температуре 480-530oC, давлении до 4 МПа, с последующим контактированием продуктов риформинга с алюмоплатиновым катализатором, согласно изобретению контактирование проводят с катализатором, содержащим 0,28-0,66 мас.% платины на окиси алюминия, при температуре 420-470oC и давлении 1,0 - 4,5 МПа.

Способ проводят следующим образом. Прямогонную бензиновую фракции 85-180oC подвергают риформированию в присутствии катализатора, содержащего 0,35 мас.% платины, 0,36 мас.% рения, 0,25 мас.% кадмия, 1 мас.% хлора и остальное окись алюминия, при температуре 480-530oC, давлении до 4 МПа, объемной скорости подачи сырья 1,5 ч-1, кратности циркуляции водородсодержащего газа (ВСГ) 1500 нм3/м3. Продукт риформинга контактируют с катализатором, содержащим платину от 0,28 до 0,66 мас.% и окись алюминия, при температуре 420-470oC, давлении 1,0-4,5 МПа.

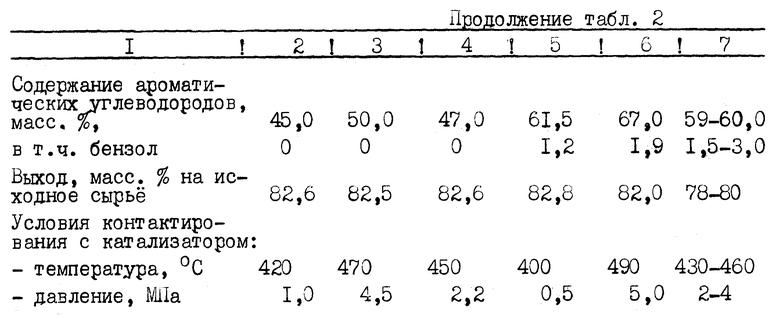

Содержание ароматических углеводородов в целевом продукте составляет 45-50 мас. % против 59-60 мас.% (известный способ), в том числе отсутствует наиболее токсичный и нежелательный компонент - бензол и 1,5-3,0 мас.% в целевом продукте, полученном известным способом.

Отличительный признак способа заключается в контактировании продуктов риформинга с катализатором, содержащим 0.28-0,66 мас.% платины на окиси алюминия, при температуре 420-470oC и давлении 1,0 - 4,5 МПа.

Пример 1.

Прямоугольную бензиновую фракцию 85-180oC подвергают риформированию в присутствии катализатора, содержащего 0,36 мас.% платины, 0,36 мас.% рения, 0,25 мас.% кадмия, 1 мас.% хлора и остальное окись алюминия, при температуре 480-530oC, давлении до 4 МПа, объемной скорости подачи сырья 1,5 ч-1, кратности циркуляции водородсодержащего газа (ВСГ) 1500 нм3/м3. Продукт риформинга контактируют с катализатором, содержащим платину (0,66 мас.%) и окись алюминия, при температуре 420oC и давлении 1,0 МПа.

Содержание ароматических углеводородов в целевом продукте составляет 45 мас. % против 59-60 мас.% (известный способ), в том числе отсутствует наиболее токсичный и нежелательный компонент - бензол и 1,5-3,0 мас.% в целевом продукте, полученном известным способом.

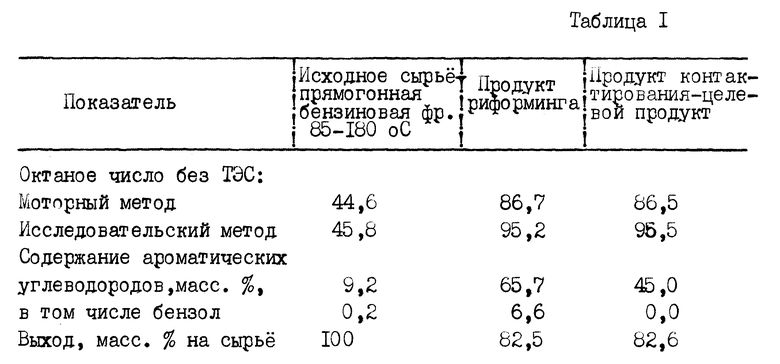

Данные качества исходного сырья и полученных продуктов приведены в табл. 1. В последующих примерах используют прямогонную бензиновую фракцию 85-180oC и продукт риформинга, качество которых приведено в табл. 1. Для дополнительный обработки (контактирования) продукта риформинга используют указанный катализатор, содержащий платину и окись алюминия.

Пример 2.

Продукт риформинга контактируют с катализатором, содержащим (0,28 мас.%) платину и окись алюминия, при температуре 470oC и давлении 4,5 МПа.

Содержание ароматических углеводородов в целевом продукте составляет 50 мас. % против 59-60 мас.% (известный способ), в том числе отсутствует наиболее токсичный и нежелательный компонент - бензол и 1,5-3,0 мас.% в целевом продукте, полученном известным способом.

Пример 3.

Продукт риформинга контактируют с катализатором, содержащим (0,5 мас.%) платину и окись алюминия, при температуре 450oC и давлении 2,2 МПа.

Содержание ароматических углеводородов в целевом продукте составляет 47 мас.% против 59-60 мас.,% (известный способ), в том числе отсутствует наиболее токсичный и нежелательный компонент - бензол и 1,5-3,0 мас.% в целевом продукте, полученном известным способом.

Пример 4.

Продукт риформинга контактируют с катализатором, содержащим (0,2 мас.%) платину и окись алюминия, при температуре 400oC и давлении 0,5 МПа.

Содержание ароматических углеводородов в целевом продукте составляет 61,5 мас.% против 59-60 мас.% (известный способ), в том числе 1,2 мас.% наиболее токсичного и нежелательного компонента - бензола и 1,5-3,0 мас.% в целевом продукте, полученном известным способом.

Пример 5.

Продукт риформинга контактируют с катализатором, содержащим (0,7 мас.%) платину и окись алюминия, при температуре 490oC и давлении 5 МПа. Содержание ароматических углеводородов в целевом продукте составляет 67 мас.% против 59-60 мас.% (известный способ), в том числе 1,9 мас.% наиболее токсичного и нежелательного компонента - бензола и 1,5 - 3,0 мас.% в целевом продукте, полученном известным способом.

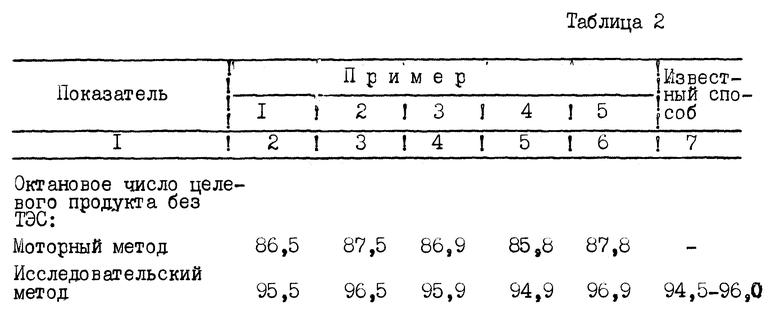

В табл. 2 сведены данные по условиям контактирования продукта риформинга с катализатором и данные по качеству целевого продукта. Там же приведены характеристики известного способа.

Из приведенных в табл. 2 данных видно, что предлагаемый способ позволяет повысить качество целевого продукта за счет снижения содержания ароматических углеводородов, в том числе наиболее токсичного и нежелательного компонента - бензола.

Предлагаемое изобретение может быть использовано на нефтеперерабатывающих заводах топливного направления для получения высокооктановых бензинов.

Дополнительными преимуществами предлагаемого способа по сравнению с известным способом являются

повышение октанового числа целевого продукта на 0,4-0,9 пунктов;

увеличение выхода целевого продукта на 2-4,6 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1998 |

|

RU2145627C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2001 |

|

RU2206600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 1998 |

|

RU2131909C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2004 |

|

RU2280063C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2003 |

|

RU2228948C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВИАЦИОННОГО БЕНЗИНА | 1997 |

|

RU2120467C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1995 |

|

RU2078792C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2009168C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2009167C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА И ТОЛУОЛА | 2001 |

|

RU2194740C1 |

Изобретение относится к области нефтепереработки и может быть использовано при производстве высокооктановых бензинов. Описывается способ получения высокооктанового бензина путем риформинга прямогонных бензиновых фракций в присутствии платиносодержащего катализатора при 480 - 530oC, давлении до 4 МПа с последующим контактированием продуктов риформинга с алюмоплатиновым катализатором, отличающийся тем, что контактирование проводят с катализатором, содержащим 0,28 - 0,66 мас.% платины на окиси алюминия, при 420 - 470oC и давлении 1,0 - 4,5 МПа. Технический результат - повышение качества целевого продукта. 2 табл.

Способ получения высокооктанового бензина путем реформинга прямогонных бензиновых фракций в присутствии платиносодержащего катализатора при температуре 480-530oC, давлении до 4 МПа с последующим контактированием продуктов риформинга с алюмоплатиновым катализатором, отличающийся тем, что контактирование проводят с катализатором, содержащим 0,28 - 0,66 мас.% платины на окиси алюминия, при температуре 420-470oC и давлении 1,0-4,5 МПа.

| Способ получения высооктанового бензина | 1977 |

|

SU664367A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1993 |

|

RU2044760C1 |

| US 4049539 A, 20.09.77 | |||

| US 3649520 A, 13.03.70. | |||

Авторы

Даты

1999-06-20—Публикация

1997-11-10—Подача