Изобретение относится к нефтепереработке, точнее к способам каталитического риформинга бензиновых фракций.

Каталитический риформинг бензиновых фракций осуществляют при 460-550оС и давлении 1-4 МПа в присутствии платиносодержащих катализаторов [1] В процессе эксплуатации катализаторы риформинга снижают свою активность, подвергаются закоксовыванию.

Основным методом повышения стабильности алюмоплатиновых катализаторов риформинга является введение в его состав добавок рения, иридия, олова, кадмия и других элементов [2-3] Известен также способ повышения стабильности катализаторов риформинга за счет технологии самого процесса. Так, известен способ повышения стабильности алюмоплатинорениевого катализатора за счет повышения давления от 1 до 2,2 МПа [4] Недостаток способа заключается в том, что с повышением давления снижается выход высокооктанового бензина и его октановое число. Известен также способ повышения стабильности работы катализатора (снижения коксообразования) за счет повышения молярного соотношения водород/сырье [5] Повышение указанного соотношения достигается увеличением кратности циркуляции водородсодержащего газа, что требует значительных энергетических затрат.

Наиболее близким по технической сущности к предлагаемому способу является обычный способ каталитического риформинга бензиновых фракций, включающий пропускание гидроочищенного сырья с циркулирующим водородсодержащим газом через теплообменник и реакторный блок, состоящий из печи предварительного подогрева, и 3-4 реакторов с промежуточным подогревом реакционной смеси. После выхода из последнего реактора риформинга газопродуктовую смесь охлаждают и направляют в газосепаратор газ/жидкость. Водородсодержащий газ из газосепаратора направляют на рецикл, а избыточную его часть выводят из установки. Катализатор риформинга с растворенными газами подается на стабилизацию с получением стабильного продукта и газов С1-С4 (1 с. 127).

Данному способу риформинга присущи те же недостатки. Стабильность катализатора может повышаться за счет добавок, введенных в состав катализатора, но эффективное повышение стабильности за счет технологии процесса практически не достигается.

Предлагаемый способ позволяет увеличить содержание ароматических углеводородов в катализаторе риформинга, повысить стабильность практически любых катализаторов риформинга, как обычных алюмоплатиновых, так и полиметаллических.

Предлагается способ каталитического риформинга бензиновых фракций, включающий пропускание гидроочищенного сырья с циркулирующим водородсодержащим газом через реакторы риформинга, охлаждение газопродуктовой смеси, разделение газовой и жидкой фазы в газосепараторе, удаление растворенных газов из жидкой фазы с получением стабильного продукта, причем в газопродуктовую смесь вводят поток углеводородов, выкипающих в пределах бензина, между последним реактором риформинга и газосепаратором или непосредственно в газосепаратор в количестве 8-100% в расчете на сырье риформинга.

Сопоставительный анализ с прототипом позволяет сделать вывод о том, что заявленный способ отличается от известного тем, что в газопродуктовую смесь риформинга вводят поток углеводородов, выкипающих в пределах бензина; поток углеводородов вводят между последним реактором риформинга и газосепаратором, или непосредственно в газосепаратор; количество добавленного потока составляет 8-100% в расчете на сырье риформинга.

Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

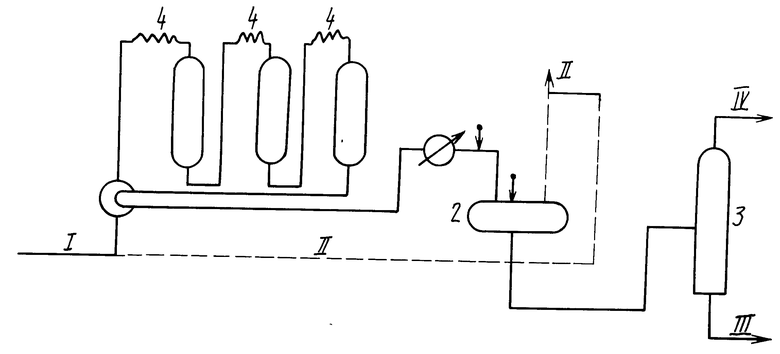

На чертеже изображена установка для осуществления способа, где 1 реакторы; 2 сепаратор; 3 стабилизационная колонна; 4 печь (I сырье, II циркулирующий водородсодержащий газ; III стабильный бензин; IV газы дебутанизации; место ввода потока углеводородов).

Гидроочищенная бензиновая фракция риформируется на платиносодержащем катализаторе риформинга, жидкий продукт риформинга отделяется от водоpодсодержа- щего газа, который циркулирует в процессе, избыточный водородсодержащий газ выводится с установки.

В газопродуковую смесь после реакторе риформинга вводят поток углеводородов, выкипающих в пределах бензина. Под этими углеводородами понимается в принципе любой углеводород или их смесь с числом углеводородных атомов в молекуле С5-С9, хотя в небольших количествах смесь может содержать и углеводороды С4 и С10.

Углеводороды могут представлять собой компоненты высокооктанового бензина. Известно, что катализатор риформинга сам по себе, как правило, представляет собой высокооктановый компонент. Для получения его на базе товарного автобензина в его парке смешения обычно компаундируют с другими продуктами, фракцией, содержащей углеводороды С5-С6, например с продуктом изомеризации пентангексановой фракции, толуолом, ароматическими углеводородами С9, получаемыми в других процессах, алкилатом, продуктами каталитического крекинга.

Компаундирование проводят для корректировки (повышения или понижении) октанового числа бензина, его плотности, фракционного состава в соответствии с требованиями ГОСТов.

Нами обнаружено, что, если производить хотя бы частично смешение бензинов, непосредственно вводя углеводородные компоненты в газопродуктовый поток риформинга, между последним реактором риформинга (1) и газосепаратором (2), или в газосепаратор, достигается повышение стабильности катализатора риформинга.

Другая возможность использования изобретения связана с получением ароматических углеводородов. Ароматические углеводороды получают риформингом узких фракций, например, для получения бензола и толуола риформируют фракцию 62-105оС, из катализатора риформинга ароматические углеводороды выделяют экстракцией или экстрактивной ректификацией. Ароматические углеводороды очищают от примесей предельных углеводородов, пропуская их через активные глины, либо газопродуктовую смесь риформинга пропускают при 150-250оС через слой алюмокобальтмолибденового или алюмоплатиновых катализаторов с низким содержанием платины. Если в газопродуктовую смесь риформинга узких фракций ввести полученную на стороне фракцию, содержащую ароматические углеводороды, то их можно выделить экстракцией или экстрактивной ректификацией из совместного продукта. Неожиданным здесь является то, что при этом повышается стабильность катализатора риформинга, чего не происходит при смешении катализатора риформинга узкой фракции с фракцией, содержащей ароматические углеводороды непосредственно перед экстракцией. Наличие катализатора гидрирования непредельных углеводородов не существенно для эффекта повышения стабильности катализатора риформинга.

Если фракцию со стороны вводят перед катализатором, гидрирующим примеси непредельных углеводородов, то важно, чтобы он не катализировал других реакций, таких как гидрокрекинг, т. е. этот катализатор не должен содержать цеолит. В противном случае эффект повышения стабильности не достигается.

Таким образом, предложенный способ позволяет повысить стабильность катализаторов риформинга, не изменяя состав катализатора риформинга и без изменений параметров процесса риформинга.

Способ соответствует критерию неочевидности, т. к. не вытекает из известных технических решений.

П р и м е р 1. Риформингу подвергают гидроочищенную бензиновую фракцию 100-180оС, содержащую 1 млн-1 серы в присутствии катализатора, содержащего 0,3% платины, 0,3% рения, 0,1% кадмия, 1% хлора, остальное оксид алюминия. Стабильность катализатора оценивают по ускоренной методике, осуществляя процесс в жестких условиях при давлении 1 МПа, температуре 500оС, объемной скорости подачи сырья 2 ч-1, кратности циркуляции водородсодержащего газа 1000 об/об сырья. Длительность испытаний 100 ч.

Определяют содержание ароматических углеводородов в жидком продукте риформинга через 20 и 100 ч испытаний. Разность характеризует величину, эквивалентную стабильности катализатора. Чем она меньше, тем стабильнее катализатор риформинга.

В период испытаний в газосепаратор с постоянной скоростью вводят предварительно осушенную смесь изомеризата пентан-гексановой фракции (парафиновые углеводороды С5-С6) и алкилата (парафиновые углеводороды С7-С8) в соответствии 1:1 по сумме. Скорость подачи смеси составляет 30 мас. от скорости подачи сырья риформинга.

Выход катализатора в расчете на сырье риформинга и содержание в нем ароматических углеводородов через 20 и 100 ч испытаний составляет:

20 ч 100 ч Выход, мас. 114 117,1 Содержание ароматических, мас. 58,9 53,8

Поскольку выход катализата и содержание в нем ароматических углеводородов искажены введением 30% неароматических углеводородов с целью оценки истинной стабильности рассчитывают содержание и выход, исключая из катализата указанное количество добавленной фракции.

Получают следующие величины:

Через Через Разность

20 ч 100 ч Выход, мас. 84 87

Содержа-

ние арома-

тических, мас. 80 72,3 7,7

П р и м е р 2. Все условия примера 1, за исключением того, что в газопродуктовую смесь вводят 8% бензиновой фракции. Получают:

Через Через

20 ч 180 ч Выход, мас. 92,9 95,2 Содержа- ние арома- тических, мас. 69,1 59,7

После пересчета получают следующие результаты:

Через Через Разность

20 ч 100 ч Выход, мас. 84,9 87,2 Содержа- ние арома- тических, мас. 75,7 65,2 10,5

П р и м е р 3. Все условия примера 2, за исключением того, что в газопродуктовую смесь вводят 100% бензиновых фракций, получают:

Через Чере

20 ч 100 ч Выход, мас. 183,6 186,8 Содержа- ние арома- тических, мас. 37,6 35,8

После пересчета получают:

Через Через Разность

20 ч 100 ч Выход, мас. 83,6 86,8 Содержа- ние арома- тических углеводо- родов, мас. 82,5 77,1 5,4

П р и м е р 4 (по прототипу). Риформингу подвергают фракцию 100-180оС при условиях примера 1, но без введения углеводородов в газопродуктовую смесь.

Получают:

Через Через Разность

20 ч 100 ч Выход, мас. 85 87,5 Содержа- ние арома- тических углеводо- родов, мас. 75 64,1 10,9

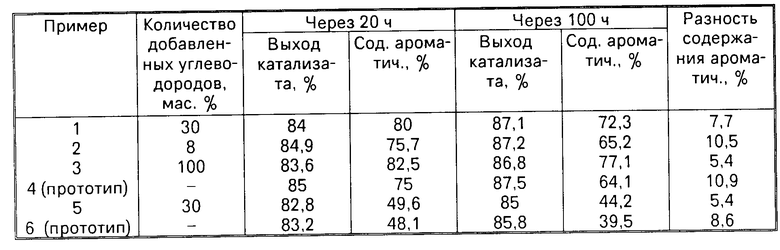

Результаты опытов, приведенных в примерах 1-4, представлены в таблице.

Видно, что введение фракции неароматических углеводородов в газосепаратор повышает стабильность катализатора риформинга. Одновременно повышается и активность увеличивается содержание ароматических углеводородов.

При добавлении 8% фракции эффект повышения стабильности невелик (ср. пример 2 и 4), ниже 8% он будет практически не заметен.

При добавлении 100% фракции эффект повышения стабильности максимален (ср. пример 3 и 4). Однако дальнейшее увеличение количества фракции нецелесообразно потому, что заметно снижается выход катализатора (на 0,7-1,4%). Кроме того, при компаундировании бензинов столь большие количества компонентов обычно не добавляют.

П р и м е р 5. Риформингу подвергают гидроочищенную бензиновую фракцию 62-105оС, содержащую 1,1 ˙ 10-6 млн.-1 серы. Используют катализатор, содержащий 0,35% платины на оксиде алюминия. В газопродуктовую смесь направляют фракцию бензина риформинга, содержащую 14,1% бензола, 12,5% толуола, 5,8% ароматических углеводородов С8, остальное неароматические углеводороды. Скорость подачи фракции составляет 30% от сырья риформинга. Указанную фракцию выделяют ректификацией катализата риформинга широкой бензиновой фракции с другой установки. Получают:

Через Через

20 ч 100 ч Выход катали- зата, мас. 112,8 115 Содер- жание арома- тических, мас. 45,0 41,1

Из жидкого продукта, собранного за последние 80 часов испытаний, выделяют экстракцией бензола 19% толуола 25% ароматических углеводородов С8 3,5% в расчете на сырье риформинга.

После пересчета, исключив введенные дополнительно углеводороды, получают:

Через Через Разность

20 ч 100 ч Выход катали- зата, мас. 82,8 85 Содер- жание аромати- ческих, мас. 49,6 44,2 5,4

П р и м е р 6 (по прототипу). Все условия примера 5, за исключением того, что в газопродуктовый поток не добавляют фракцию, содержащую ароматические углеводороды. Получают:

Через Через Разность

20 ч 100 ч Выход катали- зата, мас. 83,2 85,8 Содер- жание аромати- ческих, мас. 48,1 39,5 8,6

Продукт, собранный за последние 80 ч испытаний, смешивают с фракцией бензина из примера 5 в том же соотношении к сырью риформинга.

Из смеси экстракцией выделяют те же количества ароматических углеводородов, что и в примере 5. Однако стабильность катализатора риформинга в примере 6 существенно ниже (см. примеры 6 и 5 в табл.).

П р и м е р 6 (по прототипу). Все условия примера 1, за исключением того, что в газопродуктовый поток не добавляют фракцию, содержащую ароматические углеводороды.

Получают:

Через Через Разность

20 ч 80 ч Выход катали- затора, мас. 83,2 85,8 Содер- жание арома- тических, мас. 48,1 39,5 8,6

Продукт, собранный за последние 80 ч испытаний, смешивают с фракцией бензина, которая добавлялась в опыте примера 5 в газопродуктовый поток, в том же соотношении к сыpью риформинга. Из смеси экстракцией выделяют те же количества ароматических углеводородов, что и в примере 5.

Однако стабильность катализатора риформинга в примере 6 существенно ниже, содержание бензола снизилось на 8,6% вместо 5,4%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010837C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010838C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО И АЛИФАТИЧЕСКОГО РАСТВОРИТЕЛЕЙ | 1991 |

|

RU2024588C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО РАСТВОРИТЕЛЯ | 1992 |

|

RU2046818C1 |

| Способ переработки гидроочищенной бензиновой фракции 140 - 180 @ С | 1989 |

|

SU1765167A1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 1997 |

|

RU2134287C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1997 |

|

RU2129139C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2004 |

|

RU2272828C1 |

| Способ получения высокооктанового бензина | 1983 |

|

SU1086008A1 |

| Способ одновременного получения ароматических углеводородов и легких углеводородных растворителей | 1985 |

|

SU1293202A1 |

Использование: нефтехимия. Сущность изобретения: гидроочищенное сырье с циркулирующим водородсодержащим газом пропускают через реакторы с платинусодержащим катализатором риформинга. Полученную газопродуктовую смесь охлаждают и вводят в нее поток углеводородов, выкипающих в пределах бензина, между последним реактором риформинга и газосепаратором или непосредственно в газосепаратор. Количестве вводимого потока 8 - 100 мас.% в расчете на сырье риформинга. Газовую и жидкую фазу разделяют в газосепараторе, удаляют растворенные газы из жидкой фазы и получают стабильный продукт. 1 ил., 1 табл.

СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ, включающий пропускание гидроочищенного сырья с циркулирующим водородсодержащим газом через реакторы с платиносодержащим катализатором риформинга, охлаждение газопродуктовой смеси, разделение газовой и жидкой фаз в газосепараторе, удаление растворенных газов из жидкой фазы с получением стабильного продукта, отличающийся тем, что в газопродуктовую смесь вводят поток углеводородов, выкипающих в пределах бензина между последним реактором риформинга и газосепаратором или непосредственно в газосепаратор, в количестве 8,0-100,0 мас. в расчете на сырье риформинга.

| Справочник нефтепереработчика./ Под ред | |||

| Ластовкина Г.Л., 1986, с.132. |

Авторы

Даты

1995-04-10—Публикация

1992-07-15—Подача