Изобретение относится к машиностроению и может быть использовано в роторных линиях, робототехнических комплексах и синтезированных на их основе гибких автоматизированных производствах.

К аналогам предлагаемых способа межоперационного перемещения объектов (деталей), роторной машины и транспортного ротора для осуществления способа можно отнести технические решения, реализующие роторную технологию. Например, а.с. N 1027114 (роторно-конвейерная линия), 1098875, 1180318 (роторно-конвейерная машина), 1207924, 1388363 (роторный конвейер), 1418211 (транспортный ротор). А также автоматическую линию для обработки деталей по а.с. N 1284789, состоящую из установленных в технологической последова- тельности обрабатывающих станков с приспособлениями для установки и закрепления деталей и транспортеров для передачи деталей от станка к станку.

В основе достижения цели изобретения, т.е. в основе изобретательского замысла лежит перенос всей обработки на неподвижные рабочие позиции, как в гибких автоматизированных производствах, но с сохранением роторно-конвейерного принципа межоперационного переноса обрабатываемых изделий, объектов, причем с приданием новых функциональных возможностей (одна из которых неподвижность объектов в зоне взаимодействия с рабочими позициями и перемещение вне этой зоны без прерывания связи с замкнутым гибким звеном (конвейером).

Суть отличий предлагаемого способа межоперационного перемещения объектов (заготовок) от известного, включающего размещение носителей объектов обработки на замкнутом гибком звене с шагом, равным шагу следования рабочих позиций, установку на них объектов обработки, приведение носителей (а следовательно, и объектов обработки) и рабочих позиций во взаимодействие (в соприкосновение и фиксацию для проведения технологических и иных операций) и выведение из него, осуществляемые на противоположных концах зоны взаимодействия носителей и рабочих позиций, заключается в том, что приведение носителей и рабочих позиций во взаимодействие и выведение из него осуществляют последовательным отводом очередного носителя от неподвижной рабочей позиции на одном конце зоны взаимодействия и синхронным, практически одновременным подводом на другом, путем последовательного перемещения вдоль неподвижных, еще не занятых носителями рабочих позиций фиксированного (ограниченного) по протяженности (длине) участка гибкого звена, причем того участка, на котором временно не взаимодействуют с расположенными напротив рабочими позициями, т. е. отведены от них.

Отмеченные отличия гарантируют неподвижность носителей и рабочих позиций в зоне их взаимодействия и вытекающие отсюда преимущества (возможность переналадки, ремонта отдельных рабочих позиций без остановки работы соседних, упрощение подвода энергоносителей и т.п.).

Следующая особенность заключается в том, что общее количество Н носителей на гибком звене выбирают равным общему количеству П рабочих позиций.

Далее эта особенность конкретизируется следующим образом: рабочие позиции располагают вне контура замкнутого гибкого звена и их общее количество выбирают кратным (с точностью до целого С) превышению ими общего количества носителей, т.е. П/(П Н) С. Из этого вытекает, что после каждого обегания отведенным от рабочих позиций ограниченным участком гибкого звена всех рабочих позиций, носители возвращаются не в прежде занимаемые ими рабочие позиции, а в смещенные пропорционально разнице П-Н. А если при этом число рабочих позиций равно не менее полного числа различных технологических операций, необходимых для завершения производства того или иного изделия, и каждая рабочая позиция настроена на выполнении одной очередной операции, то после выше охарактеризованных "обеганий", равных числу операций изготовление изделия завершается. В результате после каждого "обегания" (при всех ранее заполненных носителях заготовками) на выходе машины будет появляться готовое изделие.

Так реализуется многооперационность. По сравнению с прототипом в данном случае выход (съем) готовых изделий за время одного эквивалентного "обегания" уменьшен в число раз, равное числу рабочих позиций, вернее числу технологических операций. Но зато во столько же раз увеличено число одновременно проводимых технологических операций, что практически полностью компенсирует кажущееся снижение производительности. При этом очень важно то, что все делается на одной машине, а следовательно, имеет место заметный выигрыш в производственных площадях.

Весьма полезное новое качество расширение номенклатуры одновременно выпускаемых (на одной машине) изделий достигается при реализации разницы количества рабочих позиций и носителей на замкнутом гибком звене, равной не менее двух. При дальнейшем росте этой разницы номенклатурность возрастает пропорционально. Это вытекает из того, что за каждое "обегание" в данном случае носители перемещаются как бы группами (с численностью, равной разнице П-Н) и на величину шага, увеличенного в (П-Н) раз, т.е. содержащего П-Н рабочих позиций, каждая из которых настроена на выполнение очередной операции конкретного изделия из (П-Н) наименований. Кратность отношения П/П-Н гарантирует цикличность обработки, т.е. возвращение групп из (П-Н) носителей после обхода контура расположения рабочих позиций точно в исходное положение сначала на вывод из машины готовых изделий, а затем на загрузку освободившейся группы носителей заготовками соответствующих изделий.

Выше охарактеризованный способ реализуется в автоматической работе технологической роторной машины, содержащей станину, рабочие позиции, расположенные концентрично оси вращения ротора с шагом носителей, закрепленных на замкнутом гибком звене и фиксируемых на/в рабочих позициях в пределах сектора (дуги) их взаимодействия (где осуществляются технологические операции и т. п. ), и отличающейся тем, что в ней рабочие позиции расположены вне вращаемого транспортного ротора (на неподвижном основании, станине и т.п.); а носители вне площади замкнутого гибкого звена, антифрикционно (с минимальным трением), например, через катки, прилегающего внутренней поверхностью к рабочей поверхности ротора, выполненной вне сектора взаимодействия носителей с рабочими позициями, не доходящей до окружности постоянного радиуса остальной части на величину, не менее радиального перемещения носителя (фиксирующего его элемента) при выводе из рабочей позиции.

Далее отличия заключаются в том, что выбором соотношения длин окружности расположения рабочих мест, периметра рабочей поверхности ротора и величины углового шага носителей (и рабочих мест) общее количество рабочих позиций выполняют кратным (с точностью до целого числа) превышению им общего количества носителей.

Суть третьего объекта предлагаемого комплексного изобретения транспортного ротора, содержащего установленный на/в основе (станине) вращаемый приводом ротор и носители перемещаемых объектов, заключается в том, что он снабжен замкнутым гибким звеном с фиксатором(ами) от проворота относительно станины вокруг оси вращения ротора, при этом носители размещены (закреплены) с внешней стороны замкнутого гибкого звена (конвейера), антифрикционно охватывающего рабочую поверхность ротора, выполненную в ограниченном секторе α (на части круга) не доходящей до окружности постоянного радиуса R остальной (360- α)о части на величину, обеспечивающую уменьшение периметра ротора относительно величины 2π R на целое число интервалов (шагов) между носителями.

При использовании данного транспортного ротора в состав выше охарактеризованной технологической роторной машины роль фиксаторов гибкого звена от проворота выполняют взаимодействующие друг с другом носители и рабочие позиции.

Существенность отличий предложенного комплексного технического решения обусловлена отсутствием упоминания этих отличий, особенно в совокупности и взаимосвязи, в доступных заявителю источниках информации.

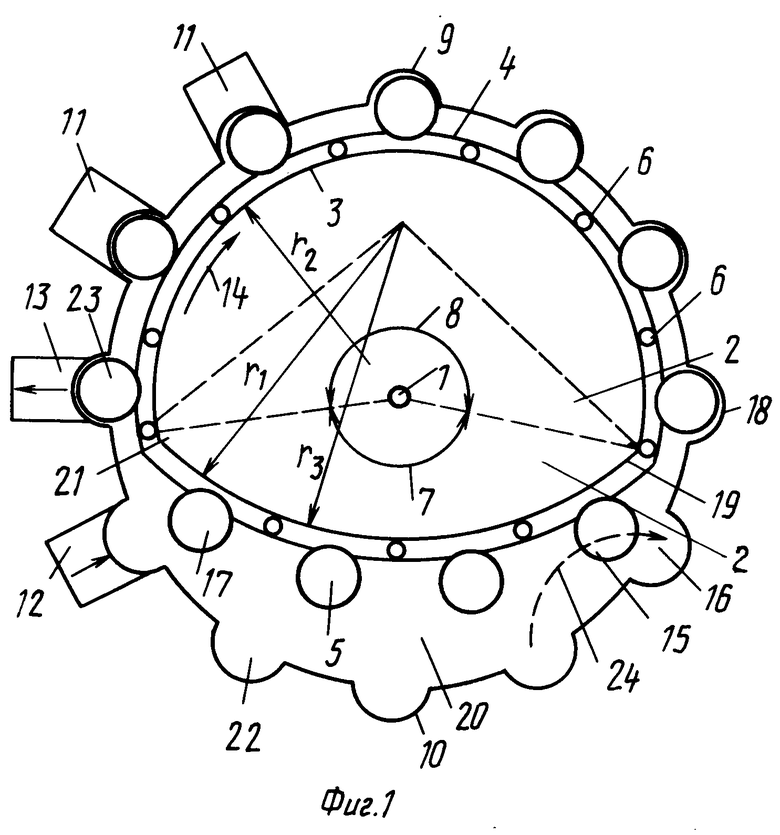

На фиг. 1-3 изображена схематично предложенная технологическая роторная машина, содержащая предлагаемый транспортный ротор.

Согласно приведенной графической иллюстрации транспортный ротор образован вращаемым (привод не изображен) вокруг оси вращения 1 ротором 2 и охватывающим его рабочую поверхность 3 замкнутым гибким звеном (цепью) 4, на котором равномерно по длине закреплены носители 5 обрабатываемых деталей (не изображены). Гибкое звено 4 взаимодействует с рабочей поверхностью 3 ротора 2 антифрикционно, в данном варианте за счет катков 6. В ограниченном секторе 7 (размером α) рабочая поверхность 3 ротора 2 выполнена не- доходящей до окружности постоянного радиуса R остальной (360 α)о части 8 на величину, обеспечивающую уменьшение периметра рабочей поверхности 3 относительно величины 2 πR на целое число интервалов (шагов) между носителями. Обе части 7 и 8 сопряжены между собой плавно.

Вокруг данного транспортного ротора по окружности, соосной оси вращения 1, с шагом носителей 5 стационарно установлены (размещены) рабочие позиции, основная часть 9 которых взаимодействует с носителями, расположенными напротив сектора 8 ротора 2, а остальная 10, расположенная напротив сектора 7, от носителей временно свободна. Каждая рабочая позиция оснащена технологическим оборудованием 11, требуемым для проведения одной соответствующей операции (изображено не везде). Одна из рабочих позиций используется как пост 12 подачи исходных заготовок, а другая, рядом расположенная, как пост 13 вывода из машины готовых изделий.

Работа данного устройства осуществляется следующим образом.

При вращении ротора 2 вокруг оси 1, например, в направлении 14, его рабочая поверхность обкатывается по роликам (катка) 6 и в одной из двух зон сопряжения секторов 7 и 8 вводит носитель 15 в ранее свободную рабочую позицию 16, а в противоположной зоне сопряжения наоборот выводит носитель 17 из рабочей позиции и т.д. При следующем обороте ротора 2 носитель 15 переместится в следующее рабочее место 18 (предварительно выйдя из предыдущего в момент нахождения напротив сектора 7 ротора 2) для проведения очередной технологической операции. По завершении всех технологических операций изделие попадает на пост 13 вывода из машины готовых изделий. Гибкое звено 4 плотно, но антифрикционно (например, за счет катков, роликов 6, кстати, расположенных только в одной внутренней стороны гибкого звена) охватывает рабочую поверхность ротора 2. В отсутствие взаимодействия носителей 5 (и т.п.) с расположенными на неподвижной станине рабочими позициями (9, 10 и т.п.) носители и гибкое звено вращались бы вместе с ротором 2. Однако, рабочие позиции не позволяют вошедшим в них носителям вращаться вместе с ротором. Последний антифрикционно скользит по внутренней поверхности гибкого звена и передней по ходу вращения 14 зоной сопряжения (обозначим ее цифрой 19) сектора 8 (назовем его сектором переноса носителей) вводит (как бы вдавливает) носители в рабочие позиции. Зона 20 переноса носителей, впрочем, как и сектор обработки 8, как бы бегают по кругу в направлении 14 вращения ротора, хотя сами рабочие позиции и их технологическое оборудование стационарны.

В силу плотного охвата рабочей (кулачковой) поверхности ротора гибким звеном 4 и нерастяжимости последнего в задней по ходу вращения ротора зоне сопряжения секторов 7 и 8 (обозначим ее цифрой 21) носители начинают приближаться к оси 1 вращения ротора, т.е. выходить из соответствующей (расположенной в данный момент напротив) позиции.

Поскольку зоны сопряжения 19 и 21 вращаются вместе с ротором, то первая из них осуществляет поочередное освобождение рабочих позиций от носителей (от деталей с уже приведенной технологической операцией), а вторая заполнение. Зона 20 переноса носителей жестко привязана к сектору 7 ротора (находится напротив) и поэтому вращается вместе с ним вдоль линии расположения неподвижных рабочих позиций. За время прохода (проворота) зоны 20 на угловой размер сектора 7 носитель выводится из взаимодействия с одной рабочей позицией перемещается в соседнюю (при иллюстрируемом соотношении числа носителей и рабочих позиций).

Так, из сравнения положений на фиг.2 относительно фиг.1 видно, что освобожденный от обработанного изделия на посту 13 выгрузки носитель 23 переместился на соседний пост 12 загрузки носителя заготовкой детали. Носители 17 и 5 из позиций 12 и 22 переместились соответственно в рабочие позиции 22 и 10.

При перемещении носители описывают траекторию 24.

Согласно фиг.3 зона 20 переноса сделала по отношению к положению на фиг. 2 еще 3/4 оборота. В результате носители, вдоль которых проследовала зона 20 (сектор 7) сместились еще на один шаг (носитель 23 в позицию 22, носитель 17 в 10 и т.д.). Величина переноса равна (П-Н).

Технологическая операция в каждой рабочей позиции длится не более времени нахождения в ней носителя, равного времени, необходимого для поворота ротора на угловой размер сектора 8.

Технико-экономическая и иная эффективность предложенного комплексного технического решения и его преимущества перед наиболее прогрессивными в затрагиваемой области техники, к которым на данный момент можно отнести технические решения прототипы, заключаются в упрощении доступа к рабочим местам (за счет их неподвижности и расположения вне замкнутого гибкого звена), в упрощении траектории и реализации перемещения, в упрощении подвода энергоносителей к рабочим позициям, в возможности профилактики, ремонта и переналадки отдельных рабочих мест на выпуск других изделий, причем без остановки работы остальных, в реализации простыми средствами многооперационности и многономенклатурности выпускаемых изделий одновременно, в более рациональном использовании оборудования, производственных площадей, в завершенности многооперационных производств, в экономической целесообразности автоматизации производства мелкосерийных изделий, в упрощении осуществления процессов контроля, сборки изделий и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ транспортирования изделий при их обработке и устройство для его осуществления | 1989 |

|

SU1794817A1 |

| Способ транспортирования изделий при их обработке и устройство для его осуществления | 1990 |

|

SU1691237A1 |

| БУЙ | 1990 |

|

RU2022159C1 |

| Волновой движитель плавсредства | 1990 |

|

SU1799812A1 |

| Транспортный ротор роторно-конвейерной машины | 1990 |

|

SU1740278A1 |

| Роторно-конвейерная машина | 1988 |

|

SU1685683A1 |

| Способ обработки изделий на роторной машине и роторная машина | 1989 |

|

SU1816704A1 |

| Роторная машина | 1981 |

|

SU1038040A1 |

| Волновой движитель плавсредства | 1990 |

|

SU1770215A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

Использование: машиностроение, в частности роторно-конвейерные линии. Сущность изобретения: рабочие и вспомогательные позиции в роторной машине устанавливают стационарно, а зоны подвода носителей к этим позициям перемещают вдоль линии их установки. Носители 5 изделий установлены на внешней поверхности замкнутого гибкого элемента 4, который охватывает рабочую поверхность 3 транспортного ротора 2 и в процессе работы имеет возможность проскальзывать относительно рабочей поверхности 3. 3 с. и 1 з. п. ф-лы, 3 ил.

| Роторно-конвейерная машина | 1986 |

|

SU1404274A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-10-10—Публикация

1989-01-05—Подача