сс

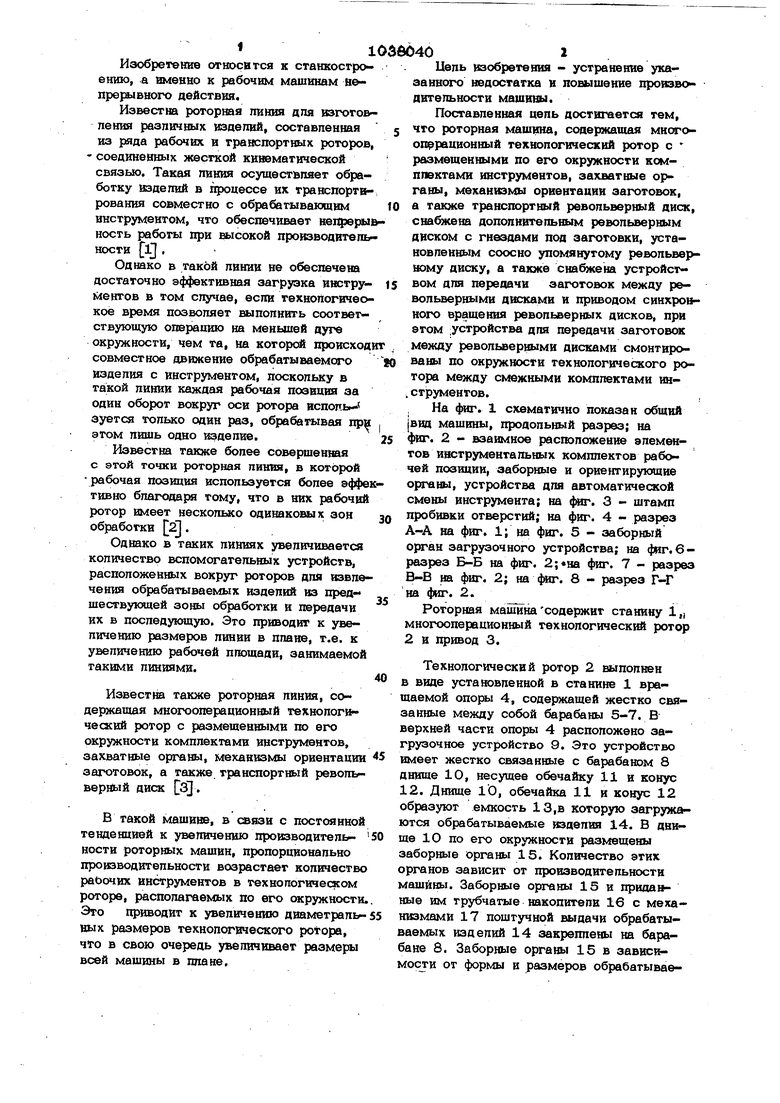

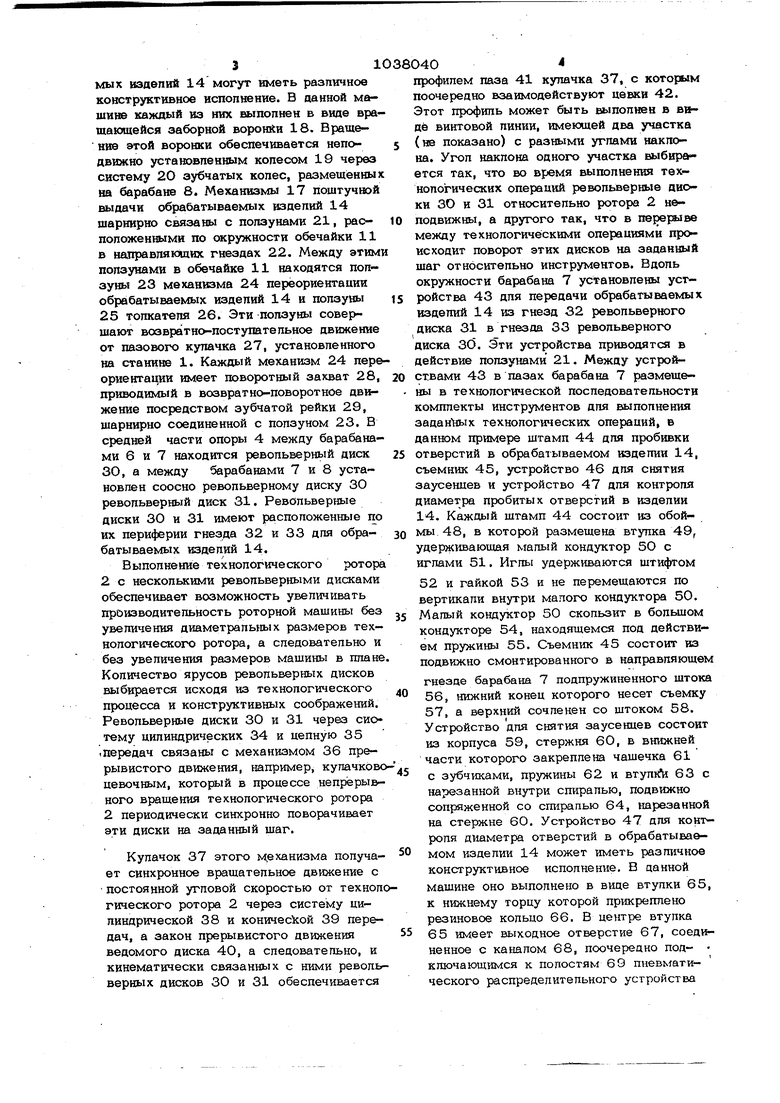

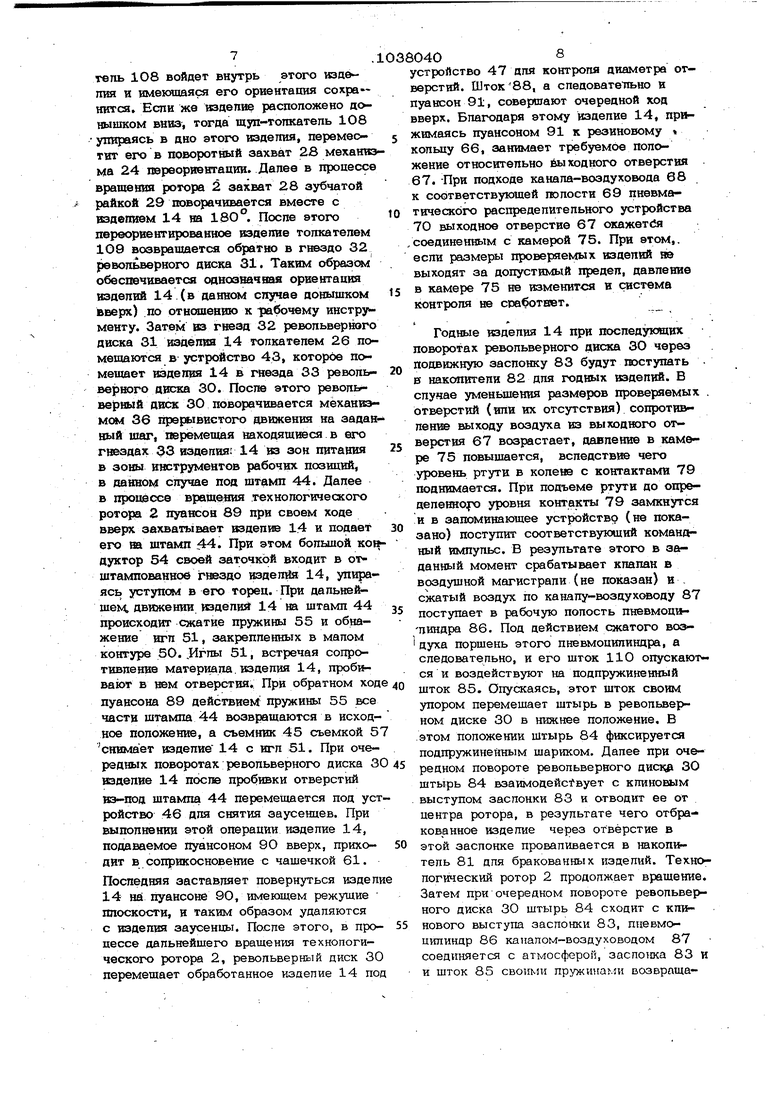

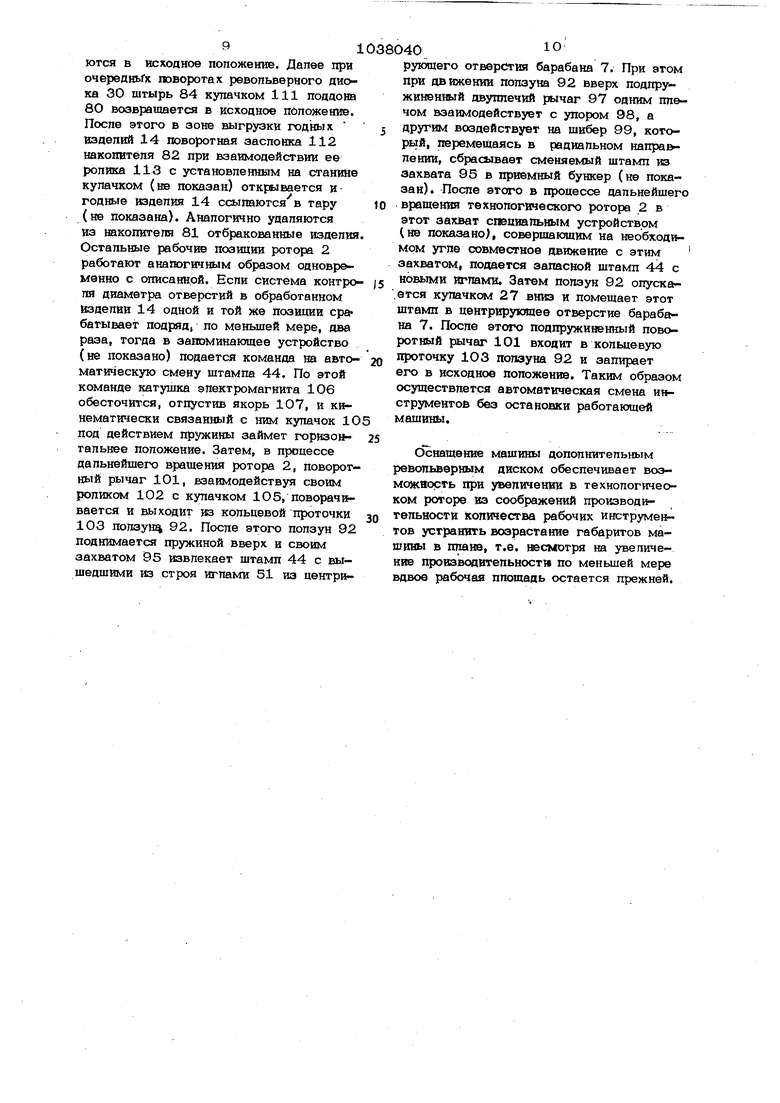

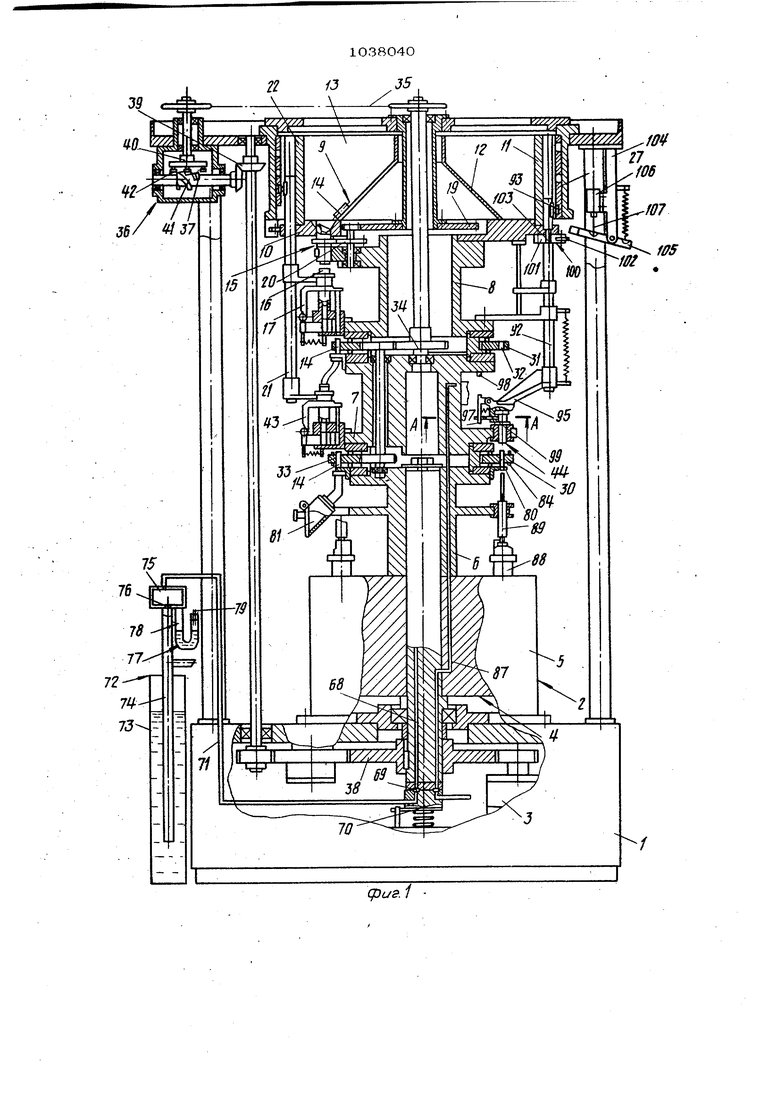

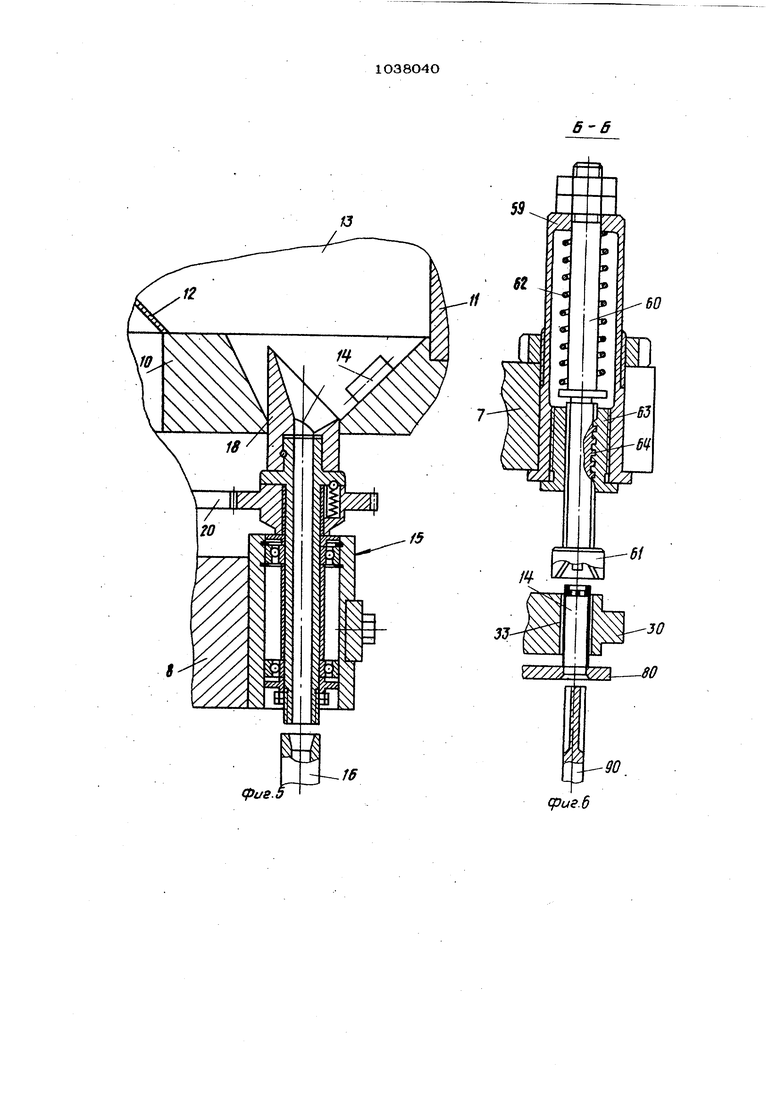

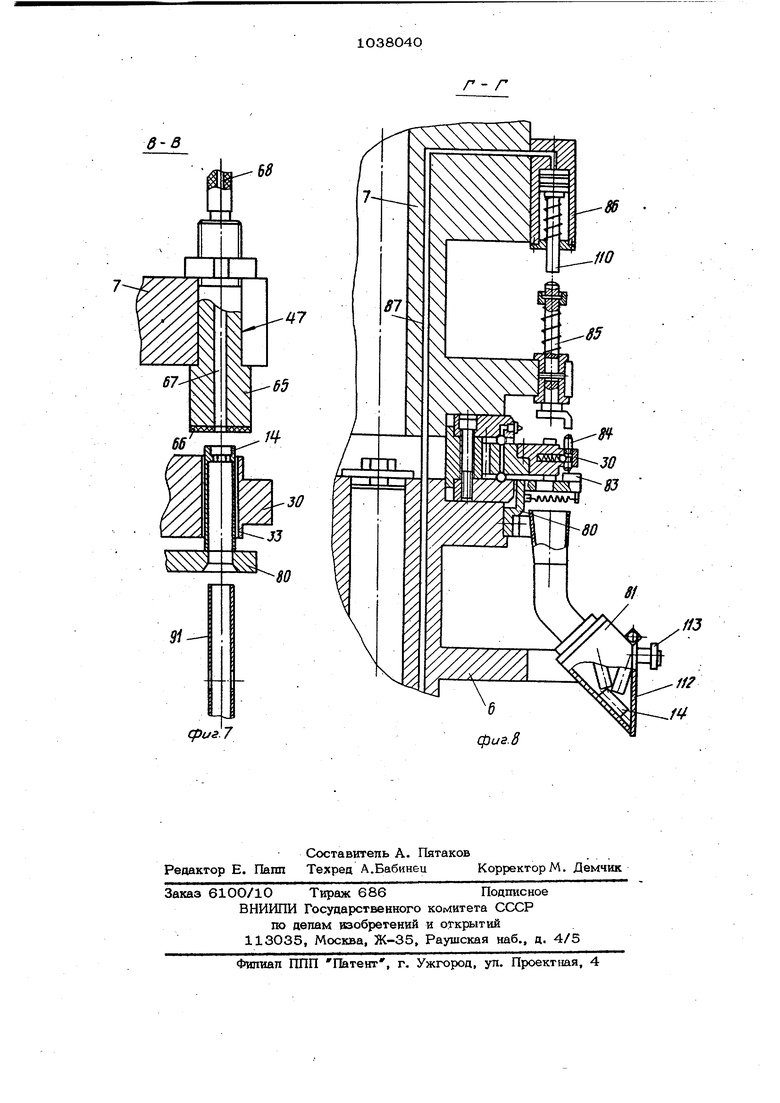

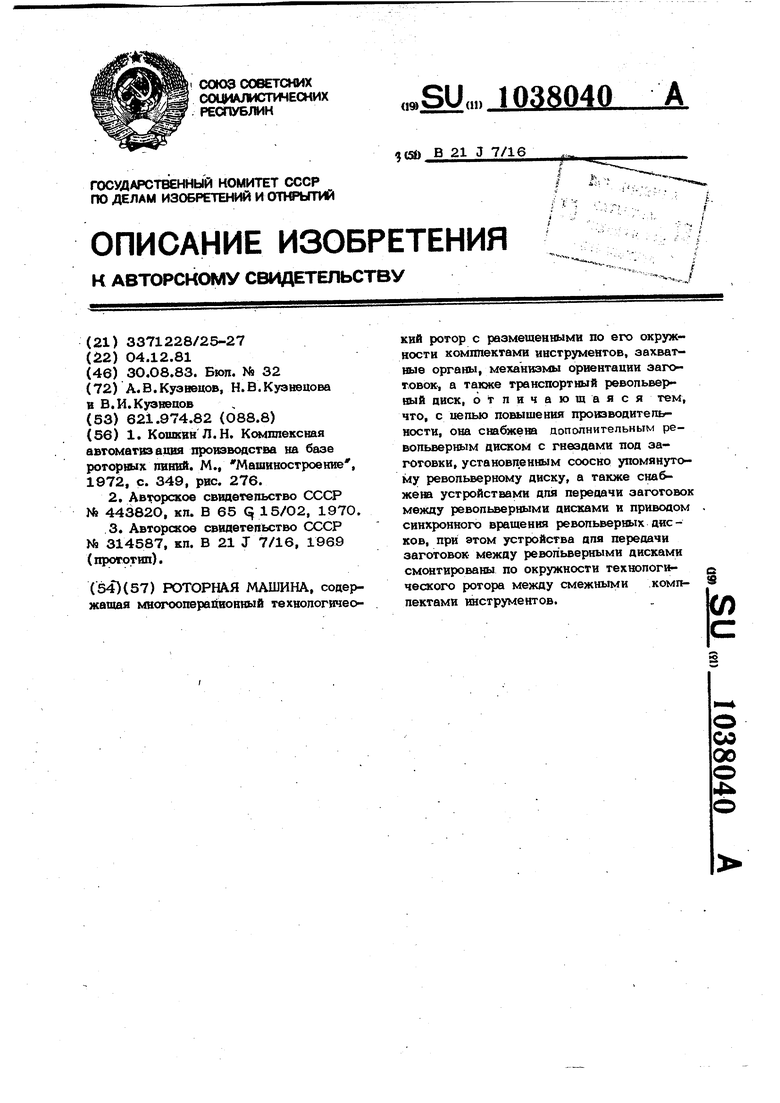

00 Изобретение относится к станкостроению, а именно к рабочим машинам непрерывного действия. Известна роторная пиния дпя взготоопения разпичных изаепий, составпенная из ряда рабочих и тра1{спортных роторов, соединенных жесткой кинематической связью. Такая пиния осушестьпяет обработку издепий в процессе их транспортирования совместно с обрабатывающим инструментом, что обеспечивает непреры ность работы при высокой производитепь ности i. Однако в такой пинии не обеспечена достаточно эффективная загрузка инструМентов в toM случав, еспи технопогичеокое время позвопяет выполнить соответсгвующую операцию на меньшей дуге окружности, чем та, на которой происход совместное движение обрабатываемого издепия с инструментом, поскопьку в такой пинии каждая рабочая позиция за один оборот вокруг оси ротора испопьзуется топько один раз, обрабатывая при этом пишь одно изделие. Известна также бопее совершенная с этой точки роторная пиния, в которой рабочая позиция испопьзуется бопее эффе тивно бтшгодаря тому, что в них рабочий рогор имеет нескопько одинаковых зон обработки 2. Однако в таких пиниях увеличивается количество вспомогатепьных устройств, распопоженных вокруг роторов дпя извлечения обрабатываемых изделий из предшествующей зоны обработки и передачи их в последующую. Это приводит к увепичению размеров пинии в плане, т.е. к увеличению рабочей площади, занимаемой такими линиями. Известна также роторная линия, содержащая многооперационный технологический ротор с размещенными по его окружности комплектами инструментов. захватные органы, механизмы ориентации заготовок, а также транспортный ревопьверИый диск 3j. В такой машине, в связи с постоянной тенденаией к увеличению производитеni 50 ще ности роторных машин, пропорционально производительности возрастает количество рабочих инсзтрументов в технологическом роторе, располагаемых по его окружности.. Это приводит к увеличению диаметрал 55 иых размеров технологического ротора, что в свою очередь увеличивает размеры всей машины в плане, Цепь изобретения - устранение указанного недостатка и повышение производительности машины. Поставленная цепь достигается тем, что роторная машииа, содержащая многооп рвционный технологический ротор с размещенными по его окружности комплектами ииструментов, захватные органы, механизмы ориентации заготовок, а также транспортный револьверный диск, снабжена дополнительным ревопьверным диском с гнездами под заготовки, установленным соосно упомянутому ревопьверному диску, а также снабжена устройством для передачи заготовок между револьверными дисками и приводом синхронного вращения револьверных дисков, при этом устройства для передачи заготовеж между револьверными дисками смонтированы по окружности технологического ротора между смежными комплектами ин, струментов. На фиг. 1 схематично показан общий |вид машины, продольный разрез; на фиг. 2 - взаимное расположен) элементов инструментальных комплектов рабочей позиции, заборные и ориентирующие , устройства дпя автоматической смены инструмента; на фиг. 3 - штамп пробивки отверстий; на фиг. 4 - разрез А-А на фиг. 1; на фиг. 5 - заборный орган загрузочного устройства; на фиг. 6разрез Б-Б на фиг. 2; «на фиг. 7 - разрез В-В на фиг. 2; на фиг. 8 - разрез Г-Г на фиг. 2. Роторная машинасодержит станину 1„ многооперационный технологический ротор 2 и привод 3. Технологический ротор 2 выполнен виде установленной в станине 1 врааемой опоры 4, содержащей жестко свяанные между собой барабаны 5-7. В ерхней части опоры 4 расположено зарузочное устройство 9. Это устройство меет жестко связанные с барабаном 8 нище 10, несущее обечайку 11 и конус 2. Днище 10, обечайка 11 и конус 12 бразуют емкость 13,в которую загружатся обрабатываемые юдепия 14. В дни10 по его окружности размещены заборные органы 15. Количество этих органов зависит от производительности машины. Заборные органы 15 и прида ные им трубчатые накопители 16 с механизмамИ 17 поштучной выдачи обрабатываемых изделий 14 закреплены на барабане 8. Заборные органы 15 в завискн от формы и размеров обрабатываемых издепий 14 могут иметь различное конструктивное испопнение. В данной машине каждый из них выпопнен в виде вращающейся заборной ворон&и 18. Вращение этой воронки обеспечивается неподвижно установленным колесом 19 через систему 2О зубчатых колес, размещённых на барабане 8. Механизмы 17 поштучной выдачи обрабатываемых изделий 14 шарнирно связаны с ползунами 21, расположенными по окружности обечайки 11 в направляющих гнездах 22. Между этим ползунами в обечайке 11 находятся ползунь 23 механизма 24 переориентации обрабатываемых изделий 14 и ползуны 25 толкателя 26. Эти ползуны совершают возвратно-поступательное движение от паао&зго кулачка 27, установленного на станине 1. Каждый механизм 24 переориентации имеет поворотный захват 28, приводимый в возвратно-поворотное движение посредством зубчатой рейки 29, шарнирно соединенной с ползуном 23. В средней части опоры 4 между барабанами 6 и 7 находится револьверный диск 30, а между барабанами 7 и 8 установлен соосно револьверному диску 30 револьверный диск 31. Револьверные диски ЗО и 31 имеют расположенные по их периферии гнезда 32 и 33 для обрабатываемых изделий 14.

Выполнение технологического ротора 2 с несколькими револьверными дисками обеспечивает возможность увеличивать производительность роторной машины без увеличения диаметральных размеров технологическогх ротора, а следовательно и без увеличения размеров машины в плане Количество ярусов револьверных дисков выбирается исходя из технологического процесса и конструктивных соображений. Револьверные диски 30 и 31 через сио« тему цилиндрических 34 и цепную 35 .передач связаны с механизмом 36 прерывистого движения, например, купачково цевочным, который в процессе непрерывного вращения технологического ротора 2 периодически синхронно поворачивает эти диски на заданный шаг.

Кулачок 37 этого механизма по лучает синхронное вращательное движение с постоянной угловой скоростью от технологического ротора 2 через систему цилиндрической 38 и коничес сой 39 передач, а закон прерывистого движения ведомого диска 40, а следовательно, и кинематически связанных с ними револьверных дисков 30 и 31 обеспечивается

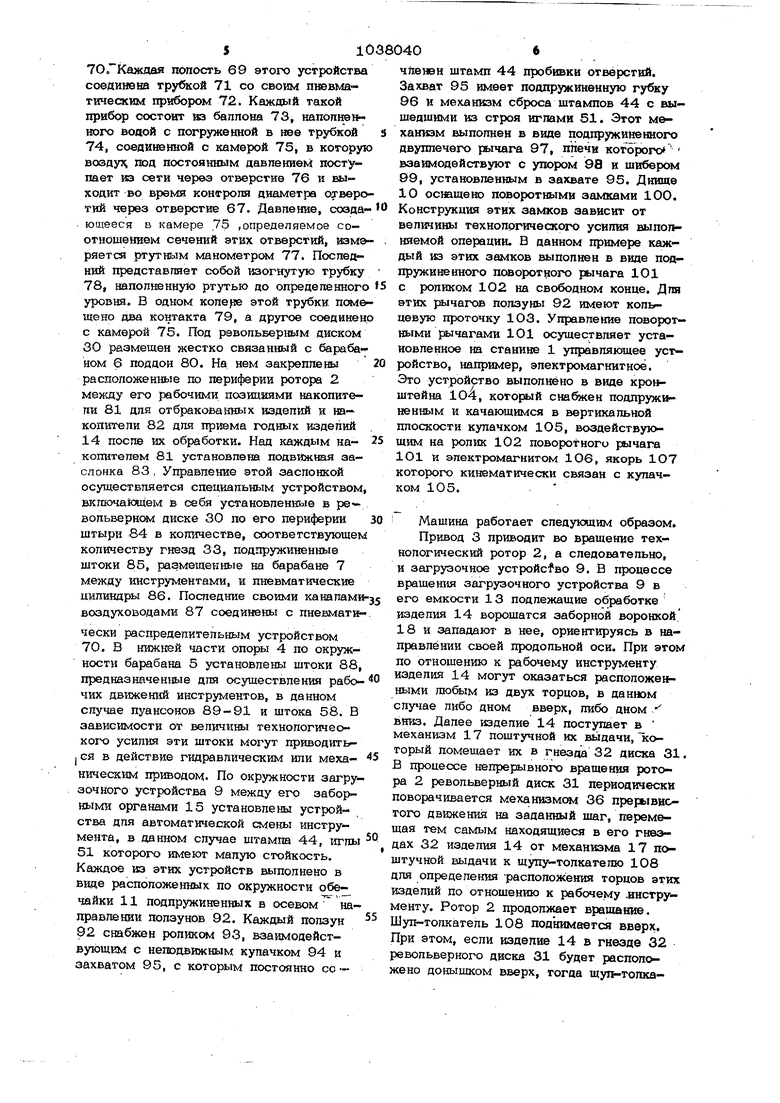

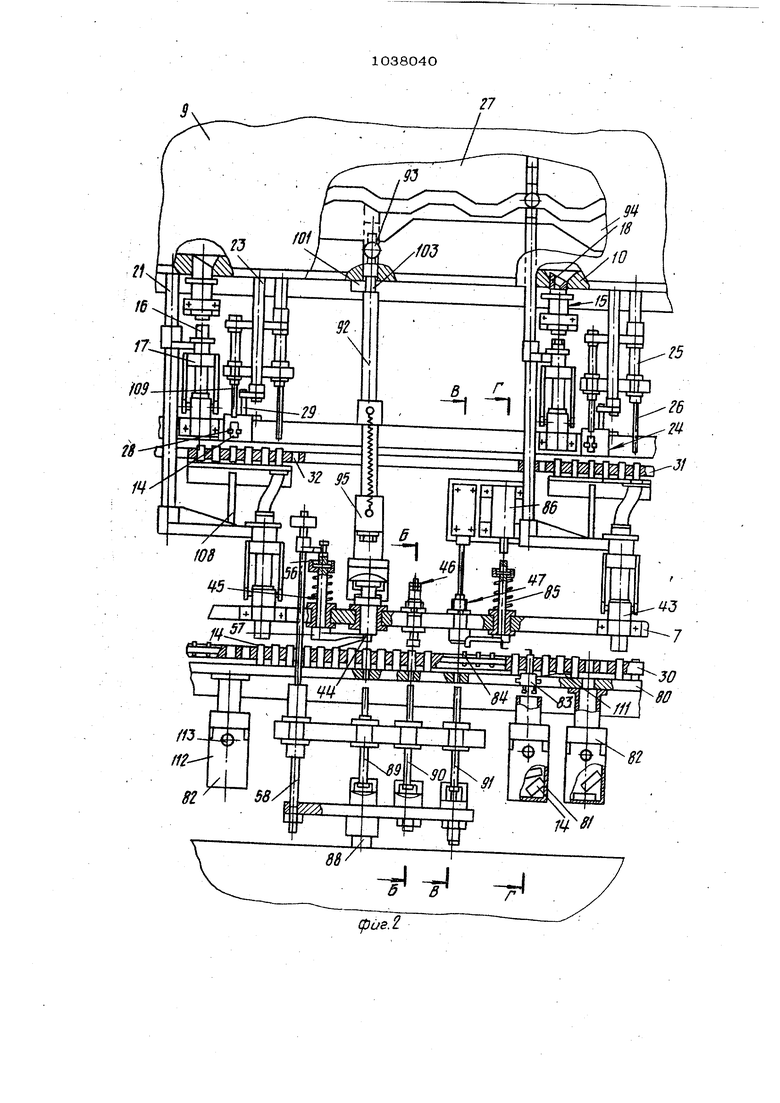

профилем паза 41 кулачка 37, с которым поочередно взаимодействуют цевки 42. Этот профиль может быть выполнен в виде винтовой линии, имеющей два участка (не показано) с разными углами наклона. Угол наклона одного участка выбирается так, что во время выполнения технологических операций револьверные диоки ЗО и 31 относительно ротора 2 неподвижны, а другого так, что в nejjepfciBe между технологическими операциями происходит поворот этих дисков на заданный шаг относительно инструментов. Вдоль окружности барабана 7 установлены устройства 43 для передачи обрабатываемых изделий 14 из гнезд 32 револьверного диска 31 в гнезда 33 револьверного диска Зб. Эти устройства приводятся в действие ползунами 21. Между устройствами 43 в пазах барабана 7 размешены в технологической последовательности комплекты инструментов для выполнения заданных технологических операций, в данном примере штамп 44 для пробивки отверстий в обрабатываемом изделии 14, съемник 45, устройство 46 для снятия заусенцев и устройство 47 для контроля диаметра пробитых отверстий в изделии 14. Каждый штамп 44 состоит из обоймы 48, в которой размещена втулка 49, удерживающая малый кондуктор 5О с иглами 51. Иглы удерживаются штифтом 52 и гайкой 53 и не перемещаются по вертикали внутри малого кондуктора 50. Малый кондуктор 50 скользит в большом кондукторе 54, находящемся под действием пружины 55. Съемник 45 состоит из подвижно смонтированного в направляющем гнезде барабана 7 подпружиненного штока

56,нижний конец которого несет съемку

57,а верхний сочленен со штоком 58. Устройство для снятия заусенцев состоит из корпуса 59, стержня 60, в внижней части которого закреплена чашечка 61

с зубчиками, пружины 62 и втул1Л1 63 с нарезанной внутри спиралью, подвижно сопряженной со спирапью 64, нарезанной на стержне 6О. Устройство 47 для контроля диаметра отверстий в обрабатываемом изделии 14 может иметь различное KOHcrpyKTviBHoe исполнение, В данной машине оно выполнено в виде втулки 65 к нижнему торцу которой прикреплено резиновое кольцо 66. В центре втулка 65 имеет выходное отверстие 67, соед№ненное с каналом 68, поочередно под- ключающимся к полостям 69 пневматического распределительного устройства

ТОГКаждая попость 69 этого устройства соединена трубкой 71 со своим пневматическим прибором 72. Каждый такой прибор состоит из баппо1ш 73, напоптанного водой с погруженной в нее трубкой S 74, соедииенной с камерой 75, в которую воздут; под постояшгым давлением поступает из сети через отверстие 76 и ылходит во время контропя диаметра отверотий через отверстие 67. Давление, соада- 0 ющееся в камере .75 ,определяемое соотношением сечений этих отверстий, намэряется ртутным манометром 77. Последний представляет собой изогнутую трубку 78, наполненную ртутью до определенного tS уровня. В одном колере этой трубки помещено два контакта 79, а другчэе соединено с камерой 75. Под револьверным диском 30 размещен жестко связанный с барабаном 6 поддон 80. На нем закреплены 20 расположенные по периферии ротора 2 между егхэ рабочими позиизшми накопители 81 для отбракованных изделий и на- копшгели 82 для приема годных изделий . 14 после их обработки. Над каждым на- 25 копитепем 81 установлена подвижная заслонка 83, Управление этой заслонкой осуществляется специальным устройством, вктиочаЮщем в себя установленные в револьверном диске 30 по его периферии 30 штыри 84 в количестве, соответствующем количеству гнезд 33, подпружиненные штоки 85, размещеньяые на барабане 7 между инструментами, и пневматические цилиндры 86. Последние своими канапами-з5 воздуховодами 87 соединены с пневмат -,

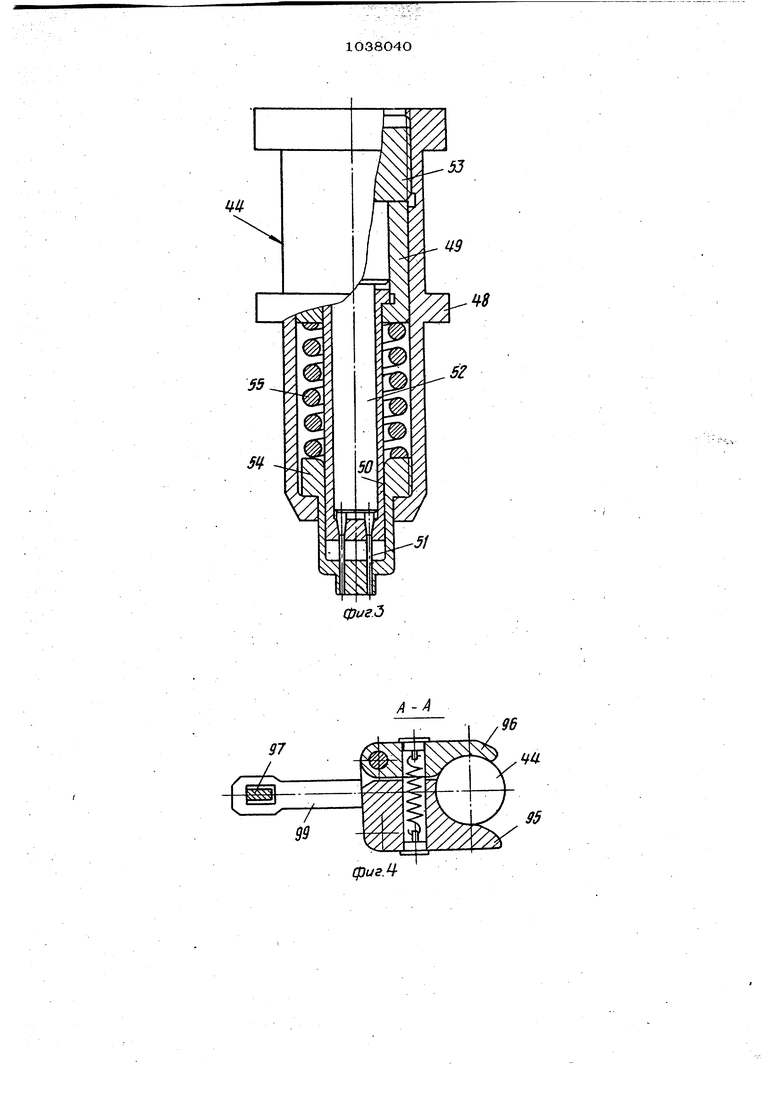

чески распредепительным устройством 70. В иижкей части опоры 4 по окружности барабана 5 установлены штоки 88, предназначенные для осуществления рабо- 0 чих движений инструментов, в данном случае пуансонов 89-91 и штока 58. В зависимости от величины технологичеокого усилия эти штоки могут приводиться в действие гидравлическим или механическим приводом. По окружности загруочиого устройства 9 между его заборными органами 15 установлены устройтва для автоматической смены инструента, в данном случае штампа 44, иглы 1 которого шчюют малую стойкость. аждое из этих устройств выполнено в иде расположенных по окружности обечайки 11 подпружиненных в осевом наравлении ползунов 92. Каждый ползун 92 снабжен роликсж 93, взаимодейстующим с неподвижным кулачком 94 и ахватом 95, с которым постоянно со -

чйедан штамп 44 пробивки отверстий. Захват 95 имеет подпружиненную губку 96 и механизм сброса штампов 44 с вышедшими из строя иглами 51. Этот механизм выполнен в виде подпружиненного двуллечего рычага 97, пйечи которого взаимодействуют с упором 98 и шибером 99, установленным в захвате 95. Днище 10 оснащею поворотными замками 100. Конструкция этих замков зависит от величины технологического усилия выполняемой операции. В данном примере каждый из этих замков выполнен в виде подпружиненного поворотного рычага 101 с роликом 102 на свободном конце. Для этих рычагов ползуны 92 имеют кольцевую проточку ЮЗ. Управление поворотными гя 1чагами 1О1 осуществляет установленное на станине 1 управляющее устройство, например, электромагнитное. Это устройство выполнено в виде кронштейна 104, который снабжен подпружиненным и качающимся в вертикальной плоскости кулачком 105, воздействующим на ролик 102 поворотного рычага 1О1 и электромагнитом 1О6, якорь 1О7 которого кинематически связан с кулачком 105.

Машина работает следующим образом.

Привод 3 приводит во вращение технологический ротор 2, а следовательно, и загрузочное ycтpoйcfвo 9. В процессе вращения загрузочного устройства 9 в его емкости 13 подлежащие обработке изделия 14 ворошатся заборной воронкой 18 и западают в нее, ориентируясь в направлении своей продольной оси. При этом по отношению к рабочему инструменту изделия 14 могут оказаться расположенными любым из двух торцов, в данном случае либо дном вверх, либо дном вниз. Далее изделие 14 поступает в механизм 17 поштучной их выдачи, который помещает их в гнезда 32 диска 31 В процессе непрерывного вращения ротора 2 револьверный диск 31 периодически поворачивается механизмом 36 прерывистого движения на заданный шаг, перемещая тем самым находящиеся в его гнездах 32 изделия 14 от механизма 17 поштучной выдачи к щупу-толкателю 108 для определения расположения торцов этих изделий по отношению к рабочему .инструменту. Ротор 2 продолжает врашвшю. Шуп-толкатель 108 поднимается вверх. При этом, если изделие 14 в гнезде 32 револьверного диска 31 будет расположено донышком вверх, тогда щу -толкатепь 1О8 войдет внутрь этого изде ПИЯ и имеющаяся его ориентация сохранится. Если же издепие расположено донышком ВНИЗ , тогда щуп-толкатель 108 угафаясь в дно этого изделия, перемесТИТ его в поворотный захват 28 механизма 24 переориентации. Далее в процессе вращения ротора 2 захват 28 зубчатой райкой 29 поворачивается вместе с изделием 14 на 18О°. После этого

переориентированное изделие толкателем 109 возвращается обратно в гнездо 32 револьверного диска 31. Таким образсы обеспечивается однозначвая ориентация изделий 14.(в данном стхучае донышком вверх) по отношению к рабочему инстру менту. Затем вз гнезд 32 револьверного диска 31 изделия 14 толкателем 26 помещаются в устройство 43, которое помещает изделия 14 в гнезда 33 револ верного диска ЗО. После этого револьгверный диск 30 поворачивается механизмом 36 прерывистого движения на заданный шаг, перемещая находящиеся в его гнездах 33 изделия: 14 из зон питания в зоны инструментов рабочих позиций, в данном случае под штамп 44. Далее в процессе вращения технологического ротора 2 пуансон 89 при своем ходе вверх захватывает изделие 14 и подает его йа щтамп 44. При этом большой ко дуктор 54 своей заточкой входит в отштампованное гнездо издел| 14, упираясь уступом в его торец. При дальнейшем, движении изделия 14 на штамп 44 происходит сжатие пружины 55 и обнажение игл 51, закрепленных в малом контуре 50.,Иглы 51, встречая сопротивление материала. изделия 14, пробивают в нем отверстия. При обратном ходе пуансона 89 действием пружины 55 все части штампа 44 возвращаются в исходное положение, а съемник 45 съемкой 57 снимает изделие 14 с игл 51. При очередных поворотах револьверного диска 30 изделие 14 после пробивки отверстий из-под штампа 44 перемещается под устройство 46 для снятия заусенцев. При выполнении этой операции изделие 14, подаваемое пуансоном 90 вверх, приходит в соприкосновение с чашечкой 61.

Последняя заставляет повернуться издепи 14 на пуансоне 90, имеющем режущие плоскости, и таким образом удаляются с изделия заусенцы. Поспе этого, в процессе дальнейшего вращения технопоги- ческого ротора 2, револьверный диск 30 перемещает обработанное изделие 14 под

устройство 47 для контроля диаметра отверстий. Шток 88, а следоватетшно и пуансон 91, совершают очередной ход вверх. Благодаря этому изделие 14, прижимаясь пуансоном 91 к резиновому кольцу 66, занимает требуемое положение относительно выходного отверстия 67. При подходе канала-воздуховода 68 к соответствующей полости 69 пневматического распределительного устройства 70 выходное отверстие 67 окажетйя /соединенным с камерой 75. При этом,, если размеры проверяемых изделий не выходят за допустимый предел, давление в камере 75 не изменится и система контроля не сработает.

Годные изделия 14 при последующих поворотах револьверного диска 30 через подвижную заслонку 83 будут поступать

0накопители 82 для годных вздепий. В слуяае уменьшения размеров проверяемых отверстий (или их отсутствия) сопротивление и 1ходу воздуха вз выходного отверстия 67 возрастает, давление в камере 75 повыщается, вследствие чего уровень ртути в колеае с контактами 79 Еюднимается. При подъеме ртути до определенно уровня контакты 79 замкнутся

к в запоминающее устройство (не показано) поступит соответствующий командный импульс. В результате этого в заданный момент срабатывает клапан в воздушной магистрали (не показан) и сжатый воздух по каналу-воздуховоду 87 поступает в рабочую полость пневмоци-линдра 86. Под действием сжатого воз1духа поршень этого пневмоцилиндра, а следовательно, и его шток 110 опускаются и воздействуют на подпружиненный шток 85. Опускаясь, этот щток своим упором перемешает штырь в револьверном диске 30 в шнснее положение. В

.этом положении штырь 84 ф1жсируется подпружиненным шариком. Далее при очередном повороте револьверного дискд 30 штырь 84 взаимодействует с клиновым . выступом заслонки 83 и отводит ее от центра ротора, в результате чего отбракованное изделие через отверстие в этой заслонке проваливается в накоп№тепь 81 дпя бракованных изделий. Технологический ротор 2 продолжает вращение Затем при очередном повороте револьве{ ного диска 30 штырь 84 сходит с клинового выступа заспонки 83, ппевмоципиндр 86 капапом-воздуховодом 87 соединяется с атмосферой, aacnoioia 83 и и шток 85 своими пружинами возврпщаются в исходное положение. Далее при очередньГх поворогах револьверного диока 30 штырь 84 кутючком 111 поддона 8О возвращается в исходное положение. После этого в зоне выгрузки годных изделий 14 поворотная заслонка 112 накопителя 82 при взаимодействии ее ролика 113 с установленным на станине кулачком (нв показан) открывается и годные изделия 14 ссыпаютсяв тару

(не показана). Аналогично удаляются из накопителя 81 отбракованные изделия Остальные рабочие позиции ротора 2 работают аналогичным образом одновременно с описанной. Если система контро пя диаметра отверстий в обработанном изделии 14 одной и той же позиции срабатывает подряд, по меньшей мере, два раза, тогда в запоминающее устройство (не показано) подается команда ш автоматическую смену штампа 44. По этой команде катушка электромагнита 106 обесточится, отпустив якорь 107, и кинематически связанный с ним кулачок 10 под действием пружины займет горизонтальнее положение. Затем, в процессе дальнейшего вращения ротора 2, поворотный рычаг 101, взаимодействуя своим роликом 102 с купачком 105, поворачивается и выходит из кольцевой проточки 103 ползун% 92. После этого ползун 92 поднимается пружиной вверх и своим захватом 95 извлекает штамп 44 с вышедшими из строя иглами 51 из центрирующего отверстия барабана 7. При этом при движении по71зуна 92 вверх подпружиненный двуплечий {ллчаг 97 одним плечом взаимодействует с упором 98, а другим воздействует на шибер 99, который, перемещаясь в радиальном направлении, сбрасывает сменяемый штамп из захвата 95 в приемный бункер (не показан). После этого в процессе дальнейшег вращения технологического ротора 2 в этот захват сшциатшным устройством (не показано), совершающим на необходимом угле совместное движение с этим захватом, подается запасной штамп 44 с новыми иглами. Затем ползун 92 опуска.ется кулачки 27 вниз и помещает этот штамп в центрирующее отверстие барабана 7. После этого подпружиненный поворотный рычаг 101 входит в кольцевую проточку 103 ползуна 92 и запирает его в исходное положение. Таким образом осуществлется автоматическая смена инструментоб без остановки работающей машины.

Оснащение машины дополнительным револьверным диском обеспечивает возмодсяость при увеличении в технологическом роторе из соображений производительности копичесягва рабочих инструментов устранить возрастание габаритов машины в плане, т.е. несмотря на увеличение производительности по меньшей мере вдвое рабочая плошадь остается прежней.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ МАШИНА | 1969 |

|

SU247217A1 |

| ГО ПОТОЧНАЯ РОТОРНАЯ МАШИТга—^~^ | 1971 |

|

SU314588A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1967 |

|

SU205799A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1972 |

|

SU350715A1 |

| Роторно-конвейерная машина | 1977 |

|

SU686808A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА[всесоюзнАя iunHTHMniaSECWIЬИБЛМОТЕНА | 1971 |

|

SU314587A1 |

| РОТОРНАЯ МАШИНА | 1970 |

|

SU265677A1 |

| Роторно-конвейерная машина | 1978 |

|

SU831627A1 |

| МНОГОПОТОЧНАЯ РОТОРЛАЯ МАШИНА | 1971 |

|

SU310713A1 |

| Роторно-конвейерная машина | 1981 |

|

SU1016208A1 |

РОТОРНАЯ МАШИНА, содержащая ми якюперап;иовный технопогичеокий ротор с размешенными по его окружности комплектами инструментов, захват|ше органы, механизмы ориентации заготовок, а также транспортный ревопьверный диск, оТпичаюшаяся тем, что, с цепью повышения проюводитепьиости, она снабжена дополнительным ревопьверным диском с гнездами иод заготовки, устаиовпенным соосно упомянутому револьверному диску, а также снабжена устройствами дпя передачи заготовок между револьверными дисками и приводом синхронного врашения револьверных дисков, при этом устройства для передачи заготовок между револьверными дисками смонтированы по окружности технюлогического ротора между смежными комп лектами внструментов.

97

фигЛ cpt/s.5 дуиг.б сриг. 7

Г - Г фиг. 8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кошквн Л.Н | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., Машиностроение, 1972, с | |||

| Способ составления поездов | 1924 |

|

SU349A1 |

| СПОСОБ СОСТАВЛЕНИЯ ЗВУКОВОЙ ЗАПИСИ | 1921 |

|

SU276A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-30—Публикация

1981-12-04—Подача