Изобретение относится к машиностроению и может быть использовано во всех отраслях народного хозяйства для изготовления изделий с продолжительным технологическим циклом обработки,

Цель изобретения - повышение производительности за счет объемного использования технологического пространства.

Именно заявленная зависимость геометрических параметров расположения технологических роторов относительно друг друга и их потоков инструментов и.изделий обеспечивают, согласно способу, выполнение дополнительного равномерного поворота инструментов и изделий в соответствии с представленной зависимостью и тем самым достижение поставленной

зависимостью и тем самым достижение поставленной цели изобретения.

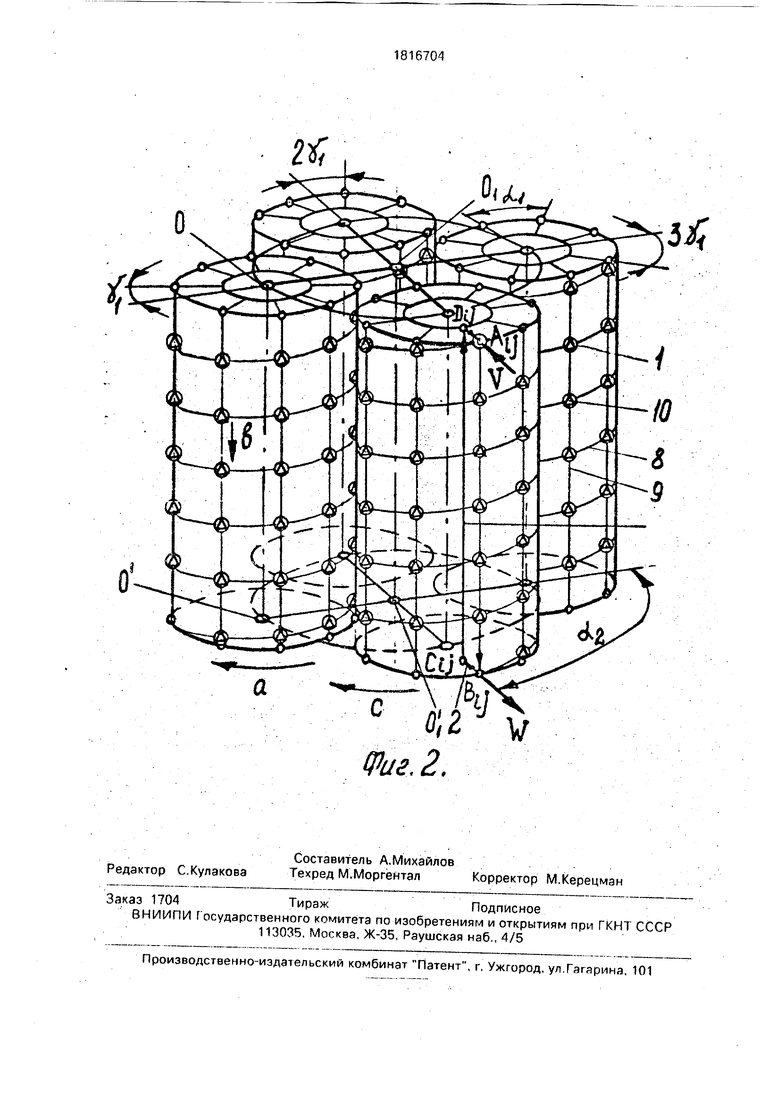

На фиг. 1 представлена структурно-компоновочная схема роторной машины; на фиг. 2 - принципиально-структурная схема роторной машины.

На фиг. 1, 2 показано: а - направление вращения технологического ротора; в - направление осевого прямолинейного перемещения инструментов и изделий; с - направление дополнительного равномерного поворота корпуса модуля; V - входной поток изделий; W - выходной поток изделий; ai - угловой шаг осевых потоков блоков инструментов в плоскости вращения технологических роторов; аг - угловой шаг технологических роторов в плоскости пово00

VI

g

рота корпуса модуля; а - угол последовательного окружного смещения технологических роторов относительно друг друга; Ац BIJ Cij DIJ - замкнутый 1-й рекуррентный поток инструментов в 1-м технологическом роторе.

Роторная машина (фиг. 1) содержит блоки инструментов 1, смонтированные на цеп- ных конвейерах 2, размещенных на ведущих 3 и ведомых 4 звездочках нижней 5 и верхней 6 планшайб технологического ротора 7. При этом блоки инструментов 1 располагаются в каждом технологическом роторе 7 по винтовой траектории 8 (фиг. 2) и образуют осевые потоки 9, изделий 10 и блоков инструментов 1, равномерно разме- щенные в окружном направлении (через угол of) по образующим цилиндра начальной окружности технологического ротора 7. Благодаря размещению блоков инструментов 1 на непрерывных цепных конвейерах 2, они имеют замкнутые рекуррентные потоки AJJ BIJ Ctj Dij, причем осевые потоки AIJ BIJ; блоков инструментов 1 последовательно смещены в осевом направлении относи

тельно друг друга на величину

; :. :.: .: .: / / :- ;: . ,-.: : :: ::.. ,,. где ti - величина последовательного осевого смещения потоков блоков Инструментов 1 в технологическом роторе 7;

t - осевой шаг блоков инструментов 1 на цепном конвейере 2;;

Ui - количество осевых потоков или цепных конвейеров 2 в каждом технологическом роторе, г

На периферии технологического ротора 7 монтируются блоки технологического воздействия 11, а вал 12 технологического ротора 7 устанавливается с возможностью вращения в подшипниках 13, закрепленных в корпусе машины 14. При этом технологические роторы 7 размещают по окружности через угол az (. 2) в корпусе модуля 14, установленного посредством вала 15 на основании 16 с возможностью вращения. Дополнительно этому, технологические роторы 7 монтируют с последовательным угловым (по фазе) смещением относительно друг друга, определяемым по выражению

/ .„«Pas : .. Г 2я ,

Кроме того, вал 15 корпуса машины 14 кинематически связан через редуктор 17 и муфту 18с приводом вращения 19, и посредством зубчатых передач 20 с валами 12 технологических роторов 7, которые через зубчатые передачи 21 взаимодействуют с ведущими звездочками 3 цепных конвейеров 2. Передаточное число зубчатых передач 20 находится в соответствии с выражением I Ui, a передаточное число зубчатых передач 21 определяется по выражению:

2л:г0

где г0 - радиус делительной окружности ведущих звездочек 3 цепных конвейеров.

Предложенный способ осуществляется с применением описанной роторной машины и реализуется следующим образом.

Крутящий момент от привода вращения 19 передается через муфту 18 и редуктор 17 валу 15 корпуса машины 14. При этом корпус машины 14, смонтированный на основании 16, приводится во вращение в направлении с с частотой nz, которая определяется в соответствии с выражением

П2 П1 -U1,

где rii - частота вращения технологических роторов 7.

Одновременное этим, посредством зуб- чатых передач 20, приводятся во вращение в направлении а технологические роторы 7, размещенные на валах 12 в подшипниках -13, с частотой ni. Кроме того, зубчатые передачи 21 приводят во вращение ведущие звездочки 3. В этом случае, цепные конвейеры 2 смонтированные на ведущих 3 и ведомых 4 звездочках нижней 5 и верхней б планшайб, перемещаются в направлении в. Здесь, обрабатываемые изделия 10 no- ступают в блоки инструментов 1 по потоку V. Далее, в период прохождения блоков инструментов 1 зоны блока технологического воздействия 11, реализуется технологическое воздействие инструментов блока 1 на изделия 10. В технологическом роторе 7, блоки инструментов 1 с изделиями 10, в пространстве, располагаются по винтовой траектории 8 и образуют Осевые потоки 9, размещенные по образующим цилиндра на- чальной окружности технологического ротора 7. При этом результирующая движений а, в и с составляет сложное транспортное движение блока инструментов 1 с изделием 10. Траектория их движения, в технологической зоне, определяется на основании следующего выражения:

X Г + R COS 2 П П2Т

I +Ui Ui.

у R sin 2 л п0Т

I +Ui Ui

:(1)

z

П2 Т t

Ui

где х, у, z - координаты траектории движения блока инструментов 1 с изделием. 10 в пространстве; .

R - радиус основной окружности осевых потоков блоков инструментов 1 с изделиями 10 в технологическом роторе;

г - радиус основной окружности технологического модуля;

П2 - частота вращения корпуса модуля;

Т-время.. ,

После обработки, изделия 10 по потоку W выгружаются с модуля и передаются по технологической цепи на последующие операции.

Пример конкретного выполнения способа поточно-винтовой обработки изделий и устройства для его осуществления.

Обработка изделий выполняется на специальном роторе вертикального типа. Выполняемая операция - прессование таблеток из фенопласта ЖЗ-010-62 черного ГОСТ 5689-73 с температурной обработкой. Время полного кинематического цикла инструментов Тц 1200 с. Рабочее движение инструментов составляет Н 30 мм. Основное время изготовления таблеток То 300 с.

Основные геометро-кинематические параметры роторной машины: радиус основной окружности технологического ротора - R 504 мм; радиус основной окружности корпуса роторной.машины - г 1260мм; количество позиций инструментов в каждом замкнутом потоке - Uo 60; количество Потоков инструментов в каждом технологическом роторе - Ui 10; количество технологических роторов в модуле - Da 6; частота вращения корпуса машины-П2 0,5 об/с; осевой шаг блоков инструментов-1 ,200мм; радиус делительной окружности ведущих звездочек цепного конвейера .-г0 254,648 мм; величина последовательного смещения блоков инструментов - ti 20 мм; величина поледовательного углового смеще- . ния технологических роторов - у передаточное число зубчатых передач 20 - i 10; передаточное число зубчатых передач 21 - 0 8; частота вращения технологического ротора - гц 0,05 об/с.

Здесь вращение от привода 19 передается через зубчатую муфту 18 и редуктор 17 валу 15 корпуса машины 14. При этом корпус машины 14, смонтированный на основании 16, приводится во вращение с частотой

па 0,5 об/с. Одновременно с этим, посредством зубчатых передач 20, приводятся во вращение технологические роторы 7, размещенные на валах 12 в подшипниках 13, с

частотой ni 0,05 об/с. Кроме того, зубчатые передачи 21 приводят во вращение ведущие звездочки 3. В этом случае цепные конвейеры 2, смонтированные на ведущих 3 и ведомых 4 звездочках нижней 5 и верхней

6 планшайб, перемещаются в осевом направлении со скоростью v- 10 мм/с.

Предварительно таблетированные изделия 10 поступают в блоки инструментов 1 по входному потоку V. Далее, в период прохождения блоков инструментов 1 зоны блока, технологического воздействия.11,. реализуется технологическое воздействие инструментов блока 1 на изделия 10 и при этом выполняется термообработка. В технологическом роторе 7, блоки инструментов 1 с изделиями 10, в пространстве, располагаются по винтовой траектории 8 и образуют осевые потоки 9, размещенные по образующим цилиндра начальной окружности техполитического ротора 7. При этом, результирующая движений а, в и с является сложным транспортным движением блока инструментов 1 с изделием 10. Траектория их движения в технологической зоне определяется в соответствии с выражением (1). После изготовления, изделия 10 с помощью транспортного ротора (на чертеже не показан) по потоку W выгружаются с роторной машины и передаются по технологической цепи к позициям механической обработки....:

. Теоретическая производительность роторной машины определяется по формуле

40

Uo-Ui -U2

Тц.

Подставив численные значения, для конкретного примера роторной машины, тееретическая производительность составит П 3 шт./с.,

Анализируя полученные результаты/отметим, что в предлагаемой роторной машине за счет объемного использование

технологического пространства, теоретическая производительность повышается более, чем в 10 раз.

Формула изобретения

1. Способ обработки изделий на роторной машине, включающий рабочее поступательное .движение инструментов относительно изделия и совместное их

транспортное движение, включающее равномерное вращение, отличающийся тем, что, с целью повышения производительности за счет объемного использования технологического пространства, транспортное движение дополнительно включает прямолинейное перемещение, параллельное оси вращения, выполняемое по образующим цилиндра начальной окружности потоков инструментов- и изделий, а результирующая транспортных перемещений составляет транспортное винтовое движение, при этом инструменты и изделие дополнительно равномерно поворачивают вокруг оси, параллельной оси их вращения, в функциональной зависимости от их прямолинейного перемещения, которая определяется в соответствии с выражением

П2 .

t

где П2 - частота дополнительного поворота инструментов и изделия;.::f .:

v - скорость прямолинейного перемещения инструментов и изделия; .

Ui - количество позиций осевых потоков инструментов и изделий по траектории их вращения;: ; .;;.--. ; ;: ; ;;-: -;

t - осевое) шаг инструментов и изделий в направлении прямолинейного перемеще;

НЙЯ. .--.. ;... - : ; ; -: . .- - f

2. Роторная машина, содержащая установленный в корпусе технологический ротор с блоками инструментов, смонтированными с возможностью осевого перемещения, и. привод, отличающая- с я тем, что она снабжена дополнительными технологическими роторами, роторы размещены равномерно по окружности в корпусе

машин с последовательным угловым по фазе смещением относительно друг друга, при этом блоки инструментов в каждом роторе расположены по винтовой траектории, образуя в технологической зоне осевые потоки, равномерно размещенные в окружном направлении по образующей цилиндра начальной окружности технологического ротора, посредством цепных конвейеров,

звездочки которых смонтированы на роторе, указанное смещение роторов определяется из выражения:

15

У1

а -аг

2л

где у - угол последовательного окружного смещения технологических роторов относительно друг друга;.: . . «1-угловой шаг осевых потоков блоков инструментов в направлении вращения технологического ротора; . .

- &i угловой шаг технологических роторов в корпусе машины, при этом корпус машины установлен на основании с возможностью поворота, а звездочки цепных кон- вёйероа связаны с приводом поворота корпуса машины кинематической переда- чей, передаточное число которой выбирает- ся в соответствии с зависимостью

;-:jK ;- ;ui.;--;y.. .

где IK - передаточное число кинематической

передачи; . ;/....- ; ...г о г радиус делительной окружности ведущих звездочек цепных конвейеров.

, ::-; -; ::. : . .

6 /2 15 /6

tf АД Д

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изделий на технологическом роторе роторных машин | 1990 |

|

SU1801779A1 |

| Поточно-винтовой обрабатывающий центр | 1990 |

|

SU1752575A1 |

| Устройство для поточно-винтовой обработки зубчатых изделий | 1989 |

|

SU1757794A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

| Роторно-конвейерная машина | 1988 |

|

SU1574479A1 |

| Роторно-конвейерная машина | 1977 |

|

SU686808A1 |

| Роторно-конвейерная машина для сортировки изделий | 1988 |

|

SU1632523A1 |

| Роторно-конвейерная машина | 1981 |

|

SU1016208A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Транспортный ротор роторно-конвейерной машины | 1990 |

|

SU1740278A1 |

Использование: для обработки материалов давлением. Сущность изобретения; способ обработки включает рабочее посту- пател,ьное движение инструментов относительно Изделия и совместное их транспортное движение по винтовой траектории. Кроме того, инструменты и изделие дополнительно равномерно поворачивают вокруг оси, параллельной оси их вращения в функциональной зависимости от их прямолинейного перемещения. Роторная машина содержит установленные в корпусе по окружности технологические роторы. Роторы смонтированы с последовательным уг- ловым по фазе смещением друг относительно друга. Блоки инструментов в каждом роторе расположены по винтовой траектории. Посредством цепных конвейеров, звездочки которых закреплены на роторе, они образуют осевые потоки. Корпус машины установлен на основании с возможностью поворота. Звездочки цепных конвейеров связаны с приводом поворота корпуса кинематической передачей. 1 з.п. ф-лы, 2 ил. ел С

| Кошкин Л.Н, Комплексная автоматизация производства на базе роторных линий, М., Машиностроение, 1972, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1993-05-23—Публикация

1989-12-06—Подача