Изобретение относится к способам получения диоксида марганца, применяемого в производстве ферритов, химических источников тока, в качестве герметиков, для катализаторов нефтехимического синтеза и др. областях.

Среди известных способов получения химического диоксида марганца наиболее распространен метод термического разложения солей марганца, в частности нитратов марганца, путем разбрызгивания раствора (марганца азотнокислого и нитратов щелочных или щелочноземельных металлов) с последующим нагреванием образующихся капель и извлечением суспензии [1]

Недостатки способа низкое качество продукта по содержанию примесей щелочных и щелочноземельных элементов, длительность процесса, большие объемы промывных вод.

Наиболее близким по технической сущности и достигаемому результату является способ термического разложения марганца азотнокислого путем разбрызгивания водного раствора в горячей атмосфере для частичного разложения каждой капли с образованием диоксида марганца, оксидов азота и паров воды (стадия I) с последующим объединением частично разложенных капель, содержащих диоксид марганца с водным раствором (стадия II), повторением стадий и извлечением диоксида марганца [2]

Способ позволяет получить диоксид марганца, отвечающий требованиям к сырью для ферритов (ТУ 6-02-2-952-88), но не обеспечивают полного извлечения целевого продукта. К недостаткам способа также следует отнести длительность процесса получения диоксида марганца и значительные объемы промывных вод.

Цель изобретения повышение выхода целевого продукта, сокращение длительности процесса и исключение отходов производства.

Поставленная цель достигается тем, что термическое разложение водного раствора нитрата марганца ведут путем распыления нитрата марганца над кипящим слоем диоксида марганца, создаваемым противотоком к движению раствора перегретым паром, при одновременном наложении электромагнитного поля с плотностью энергии не менее 600 кДж/м3. Это обеспечивает в сравнении с прототипом: повышение выхода целевого продукта; сокращение длительности процесса при исключении отходов производства; возможность создания замкнутого цикла производства.

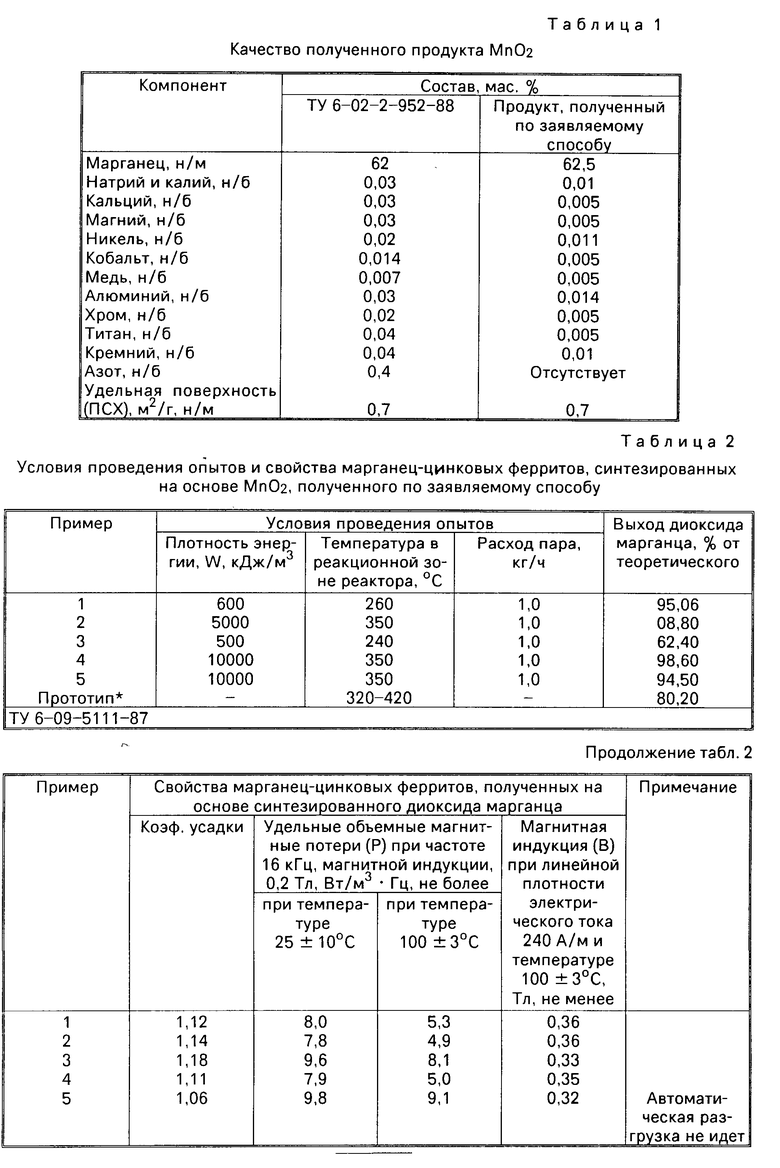

П р и м е р 1. В качестве исходного сырья использован раствор или расплав нитрата марганца, соответствующего ТУ 6-09-5131-83. В реактор через форсунку подают раствор марганца азотнокислого с массовой концентрацией 950 г/см3 (оптимальная скорость подачи 120 мл/ч. Через нижний патрубок реактора под решетку с подушкой диоксида марганца подают перегретый водяной пар (Т 300о) при оптимальном расходе 1 кг/ч. Одновременно в зону реакции подводят электромагнитное поле с плотностью энергии 600 кДж/м3. Температуру в зоне реакции поддерживают равной 260оС. Процесс разложения нитрата марганца ведут непрерывно. Пары, содержащие оксиды азота и воду, постоянно отводят из реактора в теплообменник, а образующийся продукт через каждые 3 ч выгружают через автоматическое устройство в нижней части реактора. Выход продукта 95% Данные по качеству получаемого диоксида марганца приведены в табл.1.

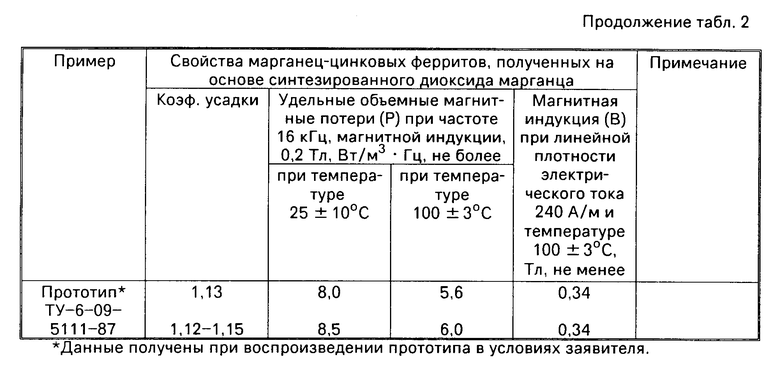

Последующие примеры проводились аналогично, менялась лишь плотность энергии накладываемого электромагнитного поля. Полученные результаты приведены в табл.2.

Из табл.2 видно, что при распылении раствора нитрата марганца азотнокислого над кипящим слоем МnO2, создаваемым перегретым водяным паром, и наложении электромагнитного поля с плотностью энергии не менее 600 кДж/м3 в процессе термолиза образуется продукт, пригодный для получения ферритов с заданными свойствами (примеры 1, 2, 4). При снижении плотности энергии электромагнитного поля (W < 600 кДж/м3) резко снижается выход продукта и ухудшаются электромагнитные параметры получаемых из MnО2 ферритов (пример 3).

При осуществлении процесса в отсутствие водяного пара резко ухудшаются свойства ферритов, при этом отсутствие кипящего слоя приводит к образованию спеков в зоне реакции и делает невозможным автоматическую выгрузку продукта (пример 5).

Таким образом, совокупность заявляемых признаков позволяет получить диоксид марганца для ферритов прецизионных марок. При этом обеспечиваются: высокий выход целевого продукта; возможность проведения процесса в одну стадию, что значительно сокращает длительность процесса; исключение сточных промывных вод, что позволяет создать замкнутый цикл производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ферритообразующей шихты для магнитомягких ферритов | 1991 |

|

SU1822389A3 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛИ КОБАЛЬТА (II) | 1992 |

|

RU2046099C1 |

| Способ получения ферритовых порошков | 1991 |

|

SU1786518A1 |

| Способ получения оксид-сульфата ниобия (V) | 1990 |

|

SU1784582A1 |

| Способ получения пероксида кальция | 1990 |

|

SU1756268A1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОКИСЛОГО КОБАЛЬТА | 1990 |

|

SU1755552A1 |

| Способ получения марганец-цинковых ферритовых порошков | 1990 |

|

SU1752521A1 |

| Способ получения сульфата никеля | 1991 |

|

SU1806096A3 |

| Гидроксоантимониты редкоземельных элементов или таллия (III) и способ их получения | 1990 |

|

SU1813718A1 |

| Способ получения углекислого марганца | 1990 |

|

SU1789509A1 |

Использование: в производстве диоксида марганца для ферритов. Сущность способа: раствор нитрата марганца распыляют над кипящим слоем диоксида марганца. Кипящий слой создается подачей пегретого водяного пара. Одновременно накладывают электромагнитное поле. Плотность энергии не менее 600 кДж/м3. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА ДЛЯ ФЕРРИТОВ, включающий распыление раствора нитрата марганца при нагревании, отличающийся тем, что распыление раствора ведут над кипящим слоем диоксида марганца в присутствии перегретого водяного пара, подаваемого под слой диоксида марганца при одновременном наложении электромагнитного поля с плотностью энергии не менее 600 кДж/м3.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4250149, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-20—Публикация

1991-08-20—Подача