Изобретение относится к области металлургии, а именно к устройствам для разливки металлов.

Известен кристаллизатор для непрерывного литья металлических заготовок, содержащий корпус из медного сплава, на внутреннюю поверхность которого нанесен слой из нержавеющей стали, имеющий композиционное покрытие, состоящее из пленки никель-бор и диспергированных в ней частиц твердого материала или самосмазывающего материала. На поверхность композиционной пленки нанесен слой твердого хрома [1].

Недостатком такой конструкции кристаллизатора является то, что она не позволяет увеличить срок его эксплуатации из-за быстрого износа износостойкого слоя. Износ поверхности любого кристаллизатора неравномерен, поэтому разные участки поверхности будут иметь слои разной толщины, что неблагоприятно скажется как на качестве непрерывно-литой заготовки, так и на стойкости кристаллизатора. Теплопроводность участков кристаллизатора различна, что может явиться причиной коробления плит кристаллизатора. Сравнительно низкая теплопроводность слоя делает невозможным использование кристаллизатора для разливки высоколегированных сталей, в том числе нержавеющих.

Известен также кристаллизатор для непрерывной разливки металлов, включающий корпус и рабочие стенки с пазами, заполненными жаростойкими материалами. Пазы выполнены в нижней части кристаллизатора, составляющей 1/3 высоты, причем отношение ширины паза к расстоянию между двумя соседними пазами равно 0,9 - 1,0, а глубина паза составляет 0,8 - 1,2 его ширины [2].

Недостатками данного кристаллизатора являются:

невозможность использования его до величины предельного износа, т.к. для этого глубина паза должна быть больше величины допускаемого износа. При заполнении этого паза любым жаростойким материалом, а в качестве такого материала предложен молибден, имеющий коэффициент линейного расширения почти в 3 раза меньше чем у меди (меди = 16,42 • 10-6, молибдена = 5,49 • 10-6), в процессе разливки неминуемо возникает коробление плиты;

напряжения по линии раздела медь - жаростойкий материал пропорциональны линейным размерам жаростойкого материала, что во время разливки может вызвать отрыв жаростойкого материала от медной плиты;

теплопроводность жаростойкого материала ниже, чем у меди. При значительной площади, занятой жаростойкими материалами, снижается охлаждающая способность плиты, что может вызвать прорыв образовавшейся коробочки заготовки и создать аварийную ситуацию;

молибден является самосмазывающим материалом, но при достижении даже на отдельных участках температуры 795oC выделяется трехокись молибдена MoO3, ухудшающая экологические условия производства;

трудоемкость изготовления пазов.

Известное техническое решение, наиболее близкое по технической сущности, взято за ближайший аналог.

Задача, на решение которой направлено предлагаемое изобретение, позволяет повысить эксплуатационную стойкость кристаллизатора, что является фактором повышения производительности процесса непрерывного литья заготовок.

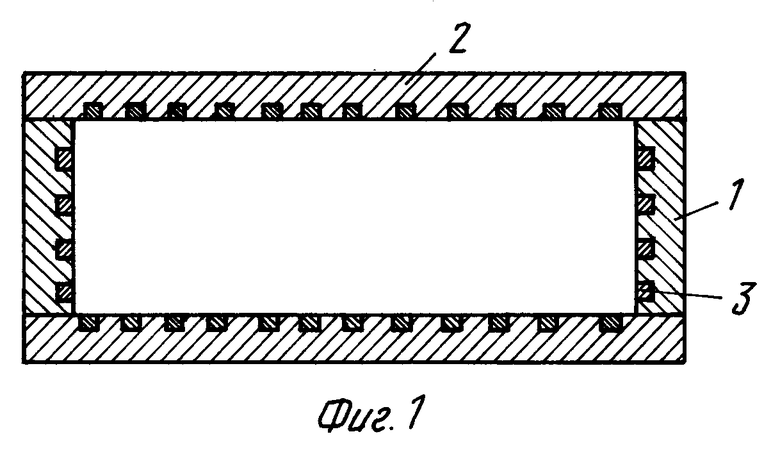

Техническое решение указанной задачи достигается за счет того, что пазы выполнены в виде отверстий диаметром 12 - 20 мм, глубиной, составляющей от уровня допустимого износа не менее 0,25 диаметра отверстия, но не более 0,5 величины допустимого износа стенки кристаллизатора, расположенных рядами, образующими пояса по всему периметру кристаллизатора или на стенках, наиболее подверженных износу, при этом верхний ряд первого пояса расположен на высоте, составляющей 1/3 - 1/2 высоты кристаллизатора, нижний ряд последнего пояса расположен на высоте не менее двух диаметров отверстий от нижнего торца стенки кристаллизатора, отверстия каждого последующего ряда в поясе смещены по горизонтали относительно отверстий предыдущего ряда так, что поверхности отверстий, заполненных жаростойким материалом, в пределах каждого пояса полностью перекрывают поверхность стенки, причем расстояние между центрами отверстий в ряду и между рядами составляет не менее 1,5 их диаметра, а в качестве жаростойкого материала для заполнения отверстий применяют материал, твердость которого без термообработки в 3 - 5 раз превышает твердость материала стенок кристаллизатора.

Соотношение диаметра отверстий, глубина, порядок их расположения и твердость материала для заполнения отверстий установлены экспериментально.

Диаметр отверстий для заполнения жаростойким материалом, одновременно обладающим высокой износостойкостью, выбран из условия охлаждения износостойкого элемента, образовавшегося при заполнении отверстия износостойким материалом. В случае, если диаметр отверстия менее 12 мм, то внутри отверстия при заплавке его трудно получить монолитную структуру износостойкого элемента.

При диаметре отверстия более 20 мм не обеспечивается нормальное охлаждение заплавленного износостойкого элемента, а так же неоправданно увеличиваются трудозатраты при заплавке отверстия.

Глубина отверстия регламентируется его диаметром и величиной допустимого износа стенки кристаллизатора с целью прочного соединения износостойкого элемента, при предельном износе стенки глубина отверстия составляет не менее 0,25 диаметра отверстия от уровня допустимого износа стенки. Если глубина отверстия меньше, то при предельном износе возможен отрыв износостойкого элемента от стенки кристаллизатора. Если глубина отверстия более 0,5 величины допустимого износа, то это не гарантирует от повреждения водоохлаждающего канала в стенке. Так, например, при допустимом износе стенки, равном 10 мм, принятым для большинства конструкций стенок кристаллизатора, нижний и верхний пределы глубины отверстия при диаметре отверстия 20 мм равны, т.е. верхний предел диаметра отверстия ограничен не только условиями охлаждения, но и прочностью его крепления к стенке при ее предельном износе.

При диаметре отверстия 14 мм глубина от уровня допустимого износа составляет 3,5 - 5 мм.

Порядок расположения отверстий в поясах, количество поясов, рядов в поясе обеспечивает эффективную защиту рабочей поверхности стенки от износа, а заплавка отверстий износостойким материалом обеспечивает повышение эксплуатационной стойкости кристаллизатора.

Отверстия, выполненные на внутренней поверхности рабочей стенки, расположены рядами, образующими пояса.

Каждый пояс состоит не менее чем из двух рядов. Один ряд отверстий не может обеспечить перекрытие поверхности стенки в пределах пояса. Наличие более двух рядов в поясе влияния на стойкость практически не оказывает, и, кроме того, увеличивается трудоемкость установки рядов.

Количество поясов составляет не менее двух, причем первый пояс устанавливают на высоте 1/3 - 1/2 высоты кристаллизатора от нижнего торца. При установке верхнего ряда первого пояса на высоте более 1/2 высоты кристаллизатора ухудшается охлаждение заготовки, что может вызвать аварийную ситуацию из-за прорыва образовавшейся корочки жидкого металла и, как следствие, диффузионной сварки заплавленного материала в отверстии и непрерывно-литой заготовки. Кроме того, интенсивный износ происходит ниже 1/2 высоты кристаллизатора.

Установка пояса выше 1/2 высоты кристаллизатора снижает стойкость кристаллизатора.

Если менее 1/3 высоты кристаллизатора, то часть рабочих стенок, наиболее подверженных износу, остается без расположенных на ней отверстий, заполненных износостойким материалом, что снижает стойкость кристаллизатора.

Если нижний ряд 2-го пояса расположен на высоте менее 2-х диаметров отверстий, это влечет появление дефектов на рабочей поверхности стенки при заплавке отверстий износостойким материалом.

Если он расположен на высоте более 2-х диаметров отверстий, то это приводит к повышенному износу торца рабочих стенок плиты.

Расстояние между центрами отверстий в ряду и между рядами не менее 1,5 их диаметра обеспечивает и смещение отверстий каждого последующего ряда по горизонтали относительно отверстий предыдущего ряда, и перекрытие поверхностью запаянного материала всей поверхности стенок кристаллизатора, контактирующей с поверхностью заготовки, что позволяет получить равномерный износ заплавленного материала и тем самым повысить стойкость кристаллизатора.

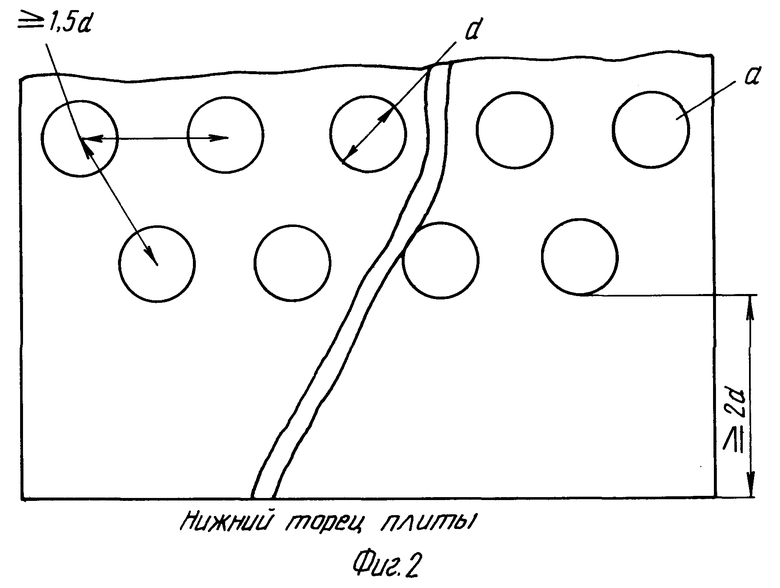

На фиг. 1 изображен поперечный разрез кристаллизатора; на фиг. 2 - плита кристаллизатора (частичный вид).

Кристаллизатор состоит из корпуса 1, рабочих стенок 2 с отверстиями 3. Отверстия заполнены износостойким материалом, образующим износостойкие элементы а.

Твердость износостойкого материала в 3 - 5 раз превышает твердость материала стенки кристаллизатора, а именно холоднотянутой меди.

Если твердость износостойкого материала превышает твердость меди меньше чем в 3 раза, не реализуется стойкость кристаллизатора, заложенная в техническом решении.

Если твердость выше 5, то замедленный износ износостойкого материала приводит к образованию любых дефектов рабочей поверхности в виде борозд, царапин, что затрудняет прохождение непрерывно-литой заготовки через кристаллизатор, вызывает еще более интенсивный износ и в конечном итоге приводит к зависанию заготовки.

Кристаллизатор работает следующим образом.

При непрерывной разливке металла образующаяся заготовка контактирует со всей рабочей поверхностью стенок кристаллизатора. Пояса с заплавленными износостойкими материалом отверстиями находятся в зоне интенсивного износа стенок. Износостойкий материал изнашивается значительно меньше, чем сама стенка. Заготовка опирается на малоизнашивающийся материал, лучше центрируется при качании кристаллизатора, за счет чего уменьшаются горизонтальные перемещения кристаллизатора, снижается износ стенок. Расположение отверстий в поясах обеспечивает их охлаждение и устраняет коробление стенок.

Практическое применение кристаллизатора.

Предлагаемое техническое решение применили на МНЛЗ, установленном в ЭСПЦ-6 ОАО "МЕЧЕЛ", на слябовом кристаллизаторе 1090•1700. На медных стенках кристаллизатора по всему периметру установлены два пояса, состоящие из 2-х рядов. Первый пояс на высоте кристаллизатора 1/2, второй - на удалении 2-х диаметров отверстий от торца. Диаметр отверстий d = 16 мм.

Материал для заплавки отверстий - электроды диаметром 3 мм по ГОСТ 10051-75, тип Э-14Г2. Стойкость увеличилась в 3 раза (38 наливов до перешлифовки, вместо 12-13 наливов).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ СТЕНОК КРИСТАЛЛИЗАТОРА | 2001 |

|

RU2186654C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ СБОРНОГО КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2165332C2 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧИХ ПЛИТ КРИСТАЛЛИЗАТОРОВ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1995 |

|

RU2094167C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ СЛЯБОВОЙ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1995 |

|

RU2085327C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1996 |

|

RU2101130C1 |

| ИЗНОСОКОРРОЗИОННО-СТОЙКИЙ ЧУГУН | 1993 |

|

RU2042729C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1996 |

|

RU2106928C1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2153001C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ КРИСТАЛЛИЗАТОРА | 2002 |

|

RU2214885C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2148469C1 |

Изобретение относится к области металлургии, а именно к устройствам для непрерывной разливки металла. Технический результат - увеличение стойкости кристаллизатора. Кристаллизатор включает корпус и рабочие стенки с пазами, выполненными на внутренней поверхности рабочих стенок и заполненными жаростойкими материалами. Пазы выполнены в виде расположенных рядами отверстий диаметром 12-20 мм, глубиной, составляющей от уровня допустимого износа не менее 0,25 диаметра отверстий, но не более 0,5 величины допустимого износа плиты. Верхний ряд первого пояса расположен на высоте, составляющей 1/3-1/2 высоты кристаллизатора, нижний ряд последнего пояса расположен на высоте не менее 2 диаметров отверстий от нижнего торца стенки кристаллизатора. Отверстия каждого последующего ряда смещены по горизонтали относительно отверстий предыдущего, при этом поверхности отверстий в пределах каждого пояса полностью перекрывают поверхность стенок. Расстояние между центрами отверстий в ряду и между рядами составляет не менее 1,5 их диаметра, а в качестве жаростойкого материала для заполнения отверстий использован материал, твердость которого без термообработки в 3-5 раз превышает твердость материала стенок кристаллизатора. 2 ил.

Кристаллизатор для непрерывной разливки металлов, включающий корпус и рабочие стенки с пазами, выполненными на внутренней поверхности рабочих стенок и заполненными жаростойкими материалами, отличающийся тем, что пазы выполнены в виде отверстий диаметром 12-20 мм, глубиной, составляющей от уровня допустимого износа не менее 0,25 диаметра отверстия, но не более 0,5 величины допустимого износа плиты, расположенных рядами, образующими пояса по всему периметру кристаллизатора или на стенках, наиболее подверженных износу, при этом верхний ряд первого пояса расположен на высоте, составляющей 1/3-1/2 высоты кристаллизатора, нижний ряд последнего пояса расположен на высоте не менее 2 диаметров отверстий от нижнего торца стенки кристаллизатора, отверстия каждого последующего ряда в поясе смещены по горизонтали относительно отверстий предыдущего ряда так, что поверхности отверстий в пределах каждого пояса полностью перекрывают поверхность стенок, причем расстояние между центрами отверстий в ряду и между рядами составляет не менее 1,5 их диаметра, а в качестве жаростойкого материала для заполнений отверстий применен материал, твердость которого без термообработки в 3-5 раз превышает твердость материала стенок кристаллизатора.

| Кристаллизатор для непрерывной разливки металлов | 1979 |

|

SU880615A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| DE 34363310 S, 17.04.86. | |||

Авторы

Даты

1999-03-10—Публикация

1997-08-26—Подача