Изобретение относится к строительству, конкретно к оборудованию для производства строительных керамических изделий, преимущественно пустотелых кирпичей.

Наиболее близкой к предлагаемой является поточная линия для изготовления строительных керамических изделий, содержащая формовочный участок, сушильную камеру, проходную обжиговую печь с механизмом выгрузки, передающие устройства между ними, уборочный конвейер, системы нагнетания и отсоса нагретого воздуха [1]

В известной линии сушильная камера и обжиговая печь выполнены туннельными, технологический поток горизонтален, что предопределяет значительные занимаемые площади для линий такого типа. Кроме того, на всех участках технологического потока линия должна быть оснащена механическими средствами транспортирования изделий, что усложняет как изготовление, так и эксплуатацию линии, а также вызывает повышенные энергозатраты, к тому же теплоотдача воздушных потоков линии недостаточная, что снижает экономичность линии, в частности имеют место тепловые потери при остывании обожженных изделий, не используются рекуперативные теплообменные механизмы, в результате эффективность теплового процесса снижается.

Известна обжиговая вертикальная печь для строительных керамических изделий, выполненная с кольцевой рабочей камерой; для транспортировки изделий с верхней загрузочной площадки на нижнюю разгрузочную площадку печь снабжена спиралевидным роликовым конвейером; в центральной обжиговой зоне между роликами конвейера размещены горелки [2]

В этой, как и в подобных печах, где транспортные средства проходят через высокотемпературную зону, имеет место непроизводительный расход энергии на нагрев транспортных средств и расходование на их изготовление дорогостоящих материалов (жаропрочной стали), что обуславливает их неэкономичность и усложняет эксплуатацию.

Наиболее близкой к предлагаемой является обжиговая многощелевая шахтная печь для строительных керамических изделий, содержащая кожух, заключенный в кожух многоканальный жаропрочный ствол, теплоизолирующие стенки между стволом и кожухом, механизм выгрузки, расположенный под шахтой печи и выполненный в виде подъемно-опускающегося ствола и зажимных средств на уровне второго снизу ряда изделий, уборочный конвейер и средства нагрева изделий [3]

Печь такого типа позволяет исключить специальный механизм транспортирования изделий через шахту, обеспечивая транспортирование за счет собственного веса столба изделий. Транспортирование (опускание) столба изделий осуществляется в шаговом режиме за счет взаимодействия зажимов, подъемно-опускающегося стола и сталкивателя, образующих в совокупности механизм выгрузки изделий. Однако в известной конструкции, наряду с экономичностью и простотой системы транспортирования, имеется и ряд недостатков. Транспортирующую функцию осуществляет только стол, в связи с чем в нижней позиции стола, когда необходимо столкнуть нижний ряд изделий из-под столба на уборочный конвейер, в процессе сталкивания сохраняется контакт нижнего (сталкиваемого) и второго снизу (зажатого) рядов изделий, что приводит к повреждению поверхности изделий и росту усилия сталкивания. Сами зажимы, не будучи самозаклинивающимися, могут допустить в случае отказа привода падение столба в момент, когда нижний ряд убран сталкивателем. Кроме того, подача изделий в печь, т. е. на верхний уровень столба изделий, осуществляется простым перемещением конвейера, что ненадежно, поскольку в связи с разбросом размеров изделий по толщине неизбежен и разброс высоты столба, что может привести или к утыканию подаваемого изделия в боковую грань столба, если высота столба возросла, или к падению изделия на столб, если его высота уменьшилась, это приведет к повреждению сырца изделий и нарушению их ориентации, что недопустимо.

Кроме того, технология обжига в известной печи предусматривает использование газовых горелок, что требует выполнения в стенках жаропрочного ствола печи специальных продольных каналов для отвода газовых продуктов горения, что, помимо усложнения печи, экологически неблагоприятно продукты сгорания задымливают пространство на выходе из печи, а тепло отходящих газов не используется эффективно, что увеличивает удельные энергозатраты.

Известна сушильная камера, содержащая корпус, размещенный в нем цепной элеватор, параллельные цепи которого несут перфорированные кассеты для размещения в них просушиваемых изделий, системы нагнетания и отсоса нагретого воздуха [4]

Размещение изделий в кассетах обуславливает нецелесообразность использования такой камеры в поточной линии, содержащей щелевую обжиговую печь, из-за необходимости извлечения изделий из кассет перед загрузкой изделий в щелевые каналы печи.

Наиболее близкой к предлагаемой является сушильная камера для строительных керамических изделий, содержащая корпус, размещенный внутри корпуса цепной элеватор с шаговым приводом, параллельные цепи которого несут подхваты для изделий, образующие горизонтальные гребенки, а также системы нагнетания и отсоса нагретого воздуха [5]

В известной камере процесс сушки идет за счет обдува изделий нагретым воздухом, что для сырых строительных керамических изделий, поступивших с формовочного участка, требует значительного времени сушки. При использовании такой камеры в поточном производстве, где пропускная способность отдельных участков должна быть выравнена, нужная производительность такой камеры может быть достигнута только за счет увеличения ее размера по высоте, т.е. длины элеватора. Увеличение вертикального габарита камеры лишает установку, в которой она могла бы использоваться, компактности, а зачастую и вообще неосуществимо в реальных условиях.

Задачей изобретения в отношении поточной линии является создание компактной, относительно простой и экономичной линии для изготовления строительных керамических изделий, в которой потери технологического тепла и энергозатраты была бы сведены к минимуму.

Задачей изобретения в отношении шахтной обжиговой печи является исключение сбоев в работе и экологически вредных выбросов.

Задачей изобретения в отношении сушильной камеры является интенсификация процесса сушки и за счет этого уменьшение габарита камеры.

Для этого в поточной линии для изготовления строительных керамических изделий, преимущественно пустотелых кирпичей, содержащей формовочный участок, сушильную камеру, проходную обжиговую печь с механизмом выгрузки, передающие устройства между ними, уборочный конвейер, системы нагнетания и отсоса нагретого воздуха, согласно изобретению сушильная камера выполнена в виде размещенного в корпусе башенного типа элеватора с шаговым приводом, а обжиговая печь выполнена шахтной, передающее устройство между ними в виде заключенного в кожух холостого рольганга, установленного одним концом над верхним торцом обжиговой печи, а другим концом примыкающего к сушильной камере на верхнем уровне восходящей ветви элеватора и снабженного на входе сталкивателем, а на выходе загрузочным манипулятором, размещенным над верхним проемом печи; передающее устройство между формовочным участком и сушильной камерой выполнено в виде конвейера с шаговым приводом, снабженного манипулятором для загрузки изделий в сушильную камеру; уборочный конвейер установлен под нижним проемом обжиговой печи; шахта печи, кожух рольганга и корпус сушильной камеры объединены в общей противоточный воздушный тракт, у которого системы нагнетания и отсоса соединены с сушильной камерой; линия снабжена системой синхронизации приводов устройств для транспортирования, загрузки и выгрузки изделий.

Кроме того, система синхронизации содержит датчик перемещения тягового органа передающего конвейера, датчики позиционирования изделий на этом конвейере и элеваторе сушильной камеры, датчики начального и конечного положений подвижных частей манипуляторов, сталкивателя и механизма выгрузки, датчики наличия изделий в загрузочном манипуляторе и микроконтроллер, входы которого соединены с датчиками, а выходы с управляющими входами приводов.

Обжиговая многощелевая шахтная печь для строительных керамических изделий, преимущественно пустотелых кирпичей, содержащая кожух, заключенный в кожух жаропрочный стол, теплоизолирующие стенки между стволом и кожухом, механизм выгрузки, расположенный под шахтой печи и выполненный в виде подъемно-опускающегося стола и зажимных средств, уборочный конвейер и средства нагрева изделий, согласно изобретению снабжена загрузочным манипулятором, установленным над верхним проемом печи и выполненным в виде подъемно-опускающейся тележки, несущей открытые снизу и со стороны приема изделий коробки, к боковым стенкам которых прикреплены верхним концом подвески в виде гибких пластин, несущих на нижнем конце клиновидные захватные элементы; зажимное средство механизма выгрузки для каждого столба изделий выполнено в виде пары оппозитно расположенных самозаклинивающихся рычагов, несущих каждый на одном плече зажимной башмак, а на другом контргруз и установленных на подъемниках с возможностью взаимодействия с расположенными сверху подпружиненными упорами; уборочный конвейер выполнен цепным, причем подъемно-опускающийся стол установлен между его цепями; средства нагрева изделий выполнены в виде электросопротивлений, вмонтированны в ствол обжиговой печи в зоне обжига, с токоподводами к ним, продолженными через теплоизолирующие стенки.

В сушильной камере для строительных керамических изделий, преимущественно пустотелых кирпичей, содержащей корпус, размещенный внутри корпуса цепной элеватор с шаговым приводом, параллельные цепи которого несут подхваты для изделий, образующие горизонтальные гребенки, а также системы нагнетания и отсоса нагретого воздуха, согласно изобретению подхват для каждого изделия выполнен в виде пары электродов для пропускания электрического тока через изделие, электроды связаны с токоподводом через контактные шины и камера снабжена устройством для ионизациии воздуха, включающим высоковольтный импульсный генератор и подключенные к нему вертикальные проводники, размещенные между подхватами на участке подъема элеватора.

Сущность изобретения заключается в следующем.

Введение в состав линии башенной сушильной камеры и шахтной обжиговой печи позволяет компактно разместить оборудование линии и создать рациональную траекторию технологического потока изделий. Резко сокращается занимаемая линией производительная площадь. Рациональность направления технологического потока определяется следующим. Башенное исполнение сушильной камеры позволяет, помимо экономии площади для ее установки, использовать элеваторный транспортер для перемещения изделий в процессе сушки. Одним из преимуществ элеваторного транспортера перед обычным горизонтальным конвейером является его большая вместимость, а следовательно, большая пpопускная способность линии; для достижения той же вместимости на горизонтальном транспортере кирпичи должны были бы укладываться на нем на ребро, что вызвало бы их малую устойчивость при транспортировке, особенно в условиях шагового режима транспортирования. В сочетании с шахтной печью башенная сушильная камера с элеватором позволяет изменить направление технологического потока при обжиге с поднимающегося на опускающееся, что сокращает общую высоту линии и обеспечивает ее компактность. Кроме того, рациональность направления технологи- ческого потока определяется также и тем, что оно задает противоточное направление воздушного тракта, в который объединены обжиговая печь, сушильная камера и передающее устройство между ними. Противоточный характер воздушного тракта позволяет создать рациональные условия теплообмена, при этом на первом участке (в обжиговой печи) воздух нагревается за счет тепла, отдаваемого кирпичами при их остывании на выходном участке печи, и естественным образом поднимается вверх по тракту печи, в дальнейшем его тепло используется для подогрева и сушки изделий на передающем устройстве (рольганге) и в сушильной камере. Таким образом, в процессе сушки изделий участвует также и горячий воздух, специальные средства нагрева которого могут быть исключены, что дополнительно повышает экономичность линии. Выполнение передающего устройства в виде холостого рольганга также повышает экономичность линии, поскольку она работает в шаговом режиме, когда эффективнее использовать (при возможности) механизмы с поршневыми приводами, нежели работающие в режиме частых включений электродвигатели. Система синхронизации всех приводов, работающих в шаговом режиме, обеспечивает автоматическое управление работой линии и стабильность ее потока.

Сушильная камера согласно изобретению оснащена, помимо воздушного нагрева, также и системой электрического нагрева. Объединение двух систем нагрева существенно интенсифицирует процесс сушки, а значит, уменьшает требуемый габарит камеры и повышает компактность линии. При этом существенно, что средства электронагрева совмещены с транспортными элементами, так что дополнительных объемов для размещения этих средств в камере не требуется. Компактный внутренний объем камеры способствует интенсификации процесса сушки, так как позволяет ускорить смену объемов воздуха, насыщенных парами воды, образуемыми при сушке. Дальнейшая интенсификация сушки достигается за счет ионизации воздуха с помощью проводников и импульсного генератора, которыми снабжена камера. Ионизированный воздух связывает молекулы пара и исключает их возврат в изделия, кроме того, интенсифицируется и сам процесс паровыделения. Таким образом, достигаются компактность, простота и экономичность.

Обжиговая печь шахтного типа позволяет направить технологический поток на участке обжига сверху вниз. Это дает возможность исключить специальные транспортные средства для перемещения изделий через печь. При таком решении должна использоваться печь щелевого типа, где стенки шахты максимально приближены к габариту транспортируемого столба изделий. В противном случае организация перемещения изделий может быть нарушена. Щелевая конструкция печи дает возможность использовать в качестве источника тепла при обжиге изделий электросопротивления, вмонтированные непосредственно в жаропрочный ствол печи. При этом тракт обжиговой печи используется для нагрева дополнительно подсасываемых снизу объемов воздуха, поступающего затем в сушильную камеру. Воздух, подсасываемый снизу в обжиговую печь, отбирает тепло от остывающих в нижней зоне печи кирпичей и за счет конвекции поднимается вверх, а затем через кожух рольганга засасывается в сушильную камеру. Что касается выполнения зажимных средств механизма выгрузки в виде самозаклинивающихся рычагов, то такое решение обеспечивает надежность удержания столба кирпичей, имеющего значительный вес. Под действием веса столба изделий рычаги поджимаются к столбу с возрастающим усилием (самозажимаются), что и предопределяет надежность удержания столба. Возможность подъема-опускания зажимных средств позволяет четко отделить нижний, убираемый ряд изделий от остального столба и тем самым исключить возможные травмы поверхности изделий, заклинивание уборочного конвейера и прочие неблагоприятные явления. Установка подъемно-опускающегося стола между цепями уборочного конвейера исключает необходимость применения дополнительных сталкивающих средств, так как при опускании стола кирпичи укладываются непосредственно на конвейер и затем отводятся последним из зоны действия стола, давая возможность столу подняться в исходное рабочее положение. Наконец, снабжение печи загрузочным манипулятором обеспечивает надежную организованную укладку изделий на верхний уровень столба изделий в шахте независимо от высоты последнего. Следует заметить также, что отсутствие специальных средств для обжига типа газовых горелок обеспечивает и экологическую чистоту производства, отсутствие задымленности на выходе печи, что является дополнительным преимуществом описываемой печи и линии в целом.

Таким образом, исключаются сбои в работе и экологически вредные выбросы.

Изобретение предназначается преимущественно для изготовления пустотелых кирпичей, так как наличие в теле кирпича сквозных отверстий интенсифицирует процессы теплопередачи при обдуве воздухом как в случае передачи тепла от воздуха кирпичу (при сушке), так и при обратной теплопередаче (при охлаждении). При таком преимущественном назначении повышение экономичности достигается наилучшим образом.

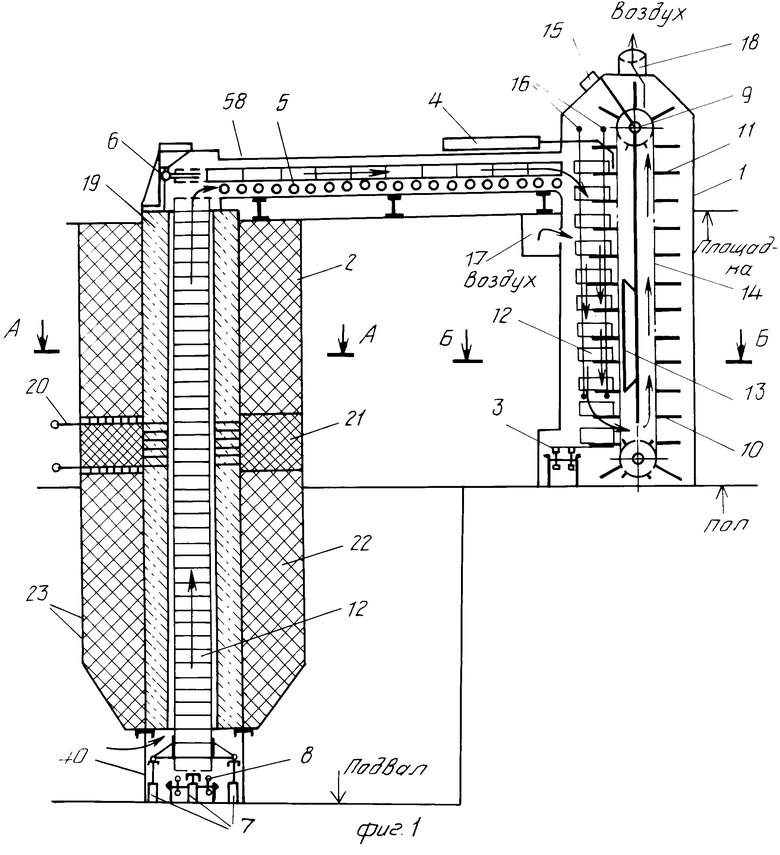

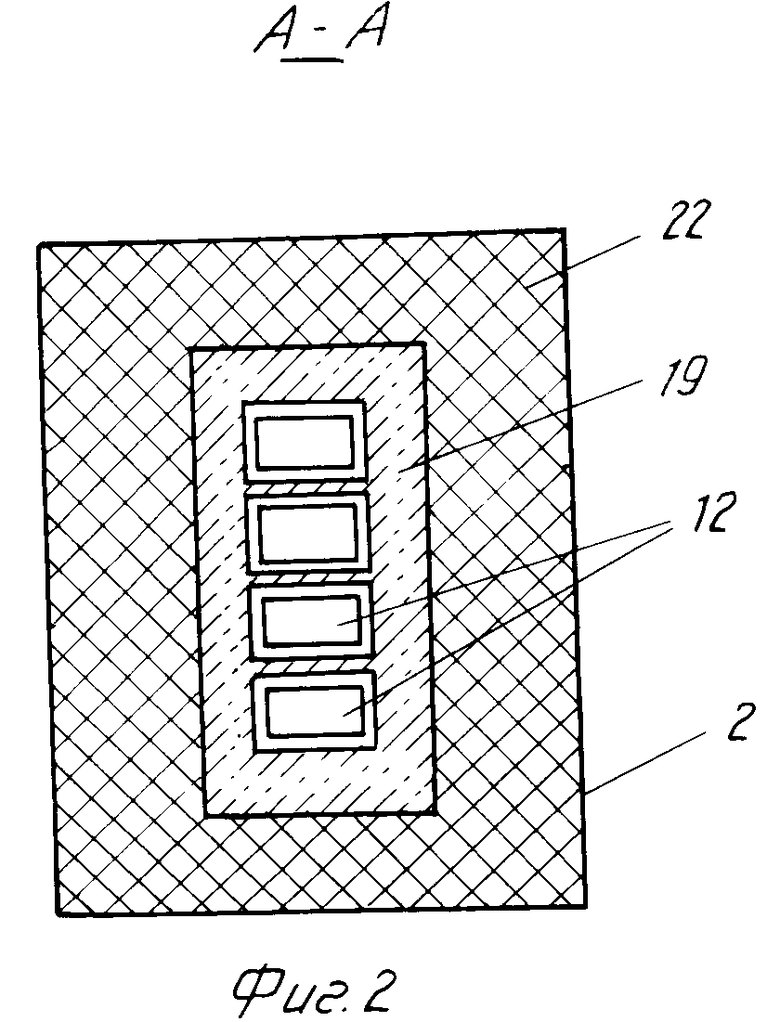

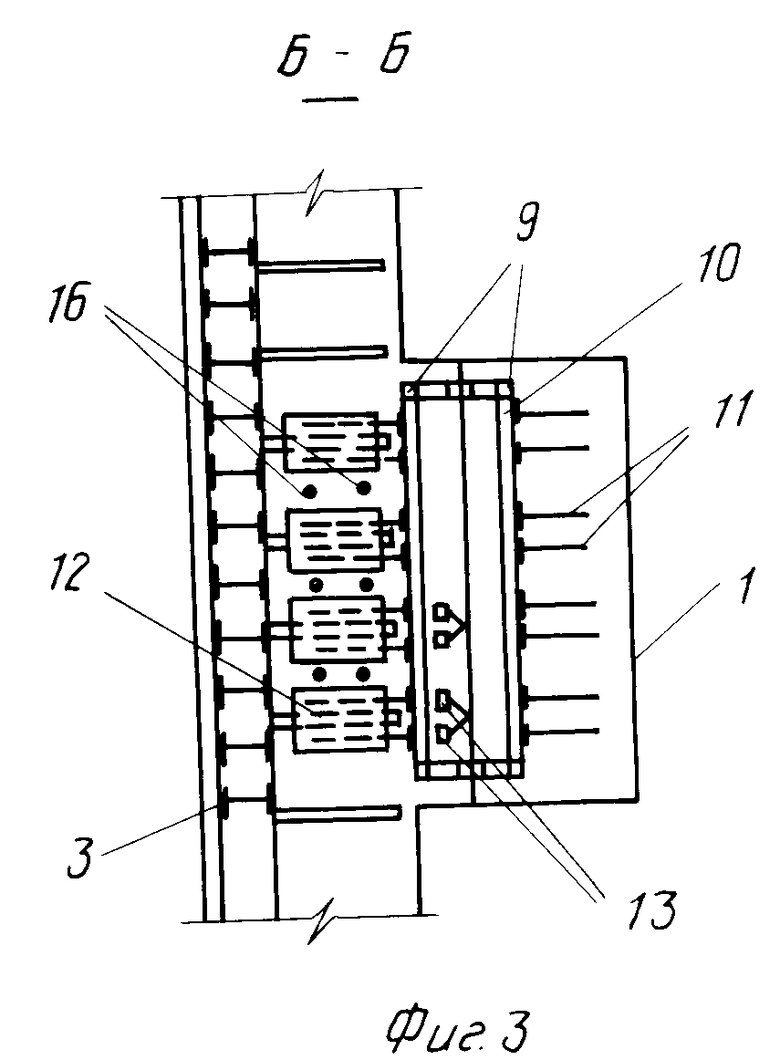

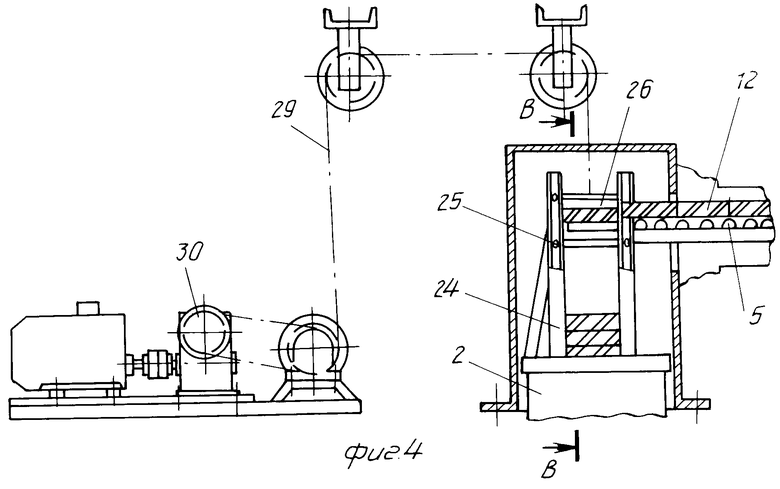

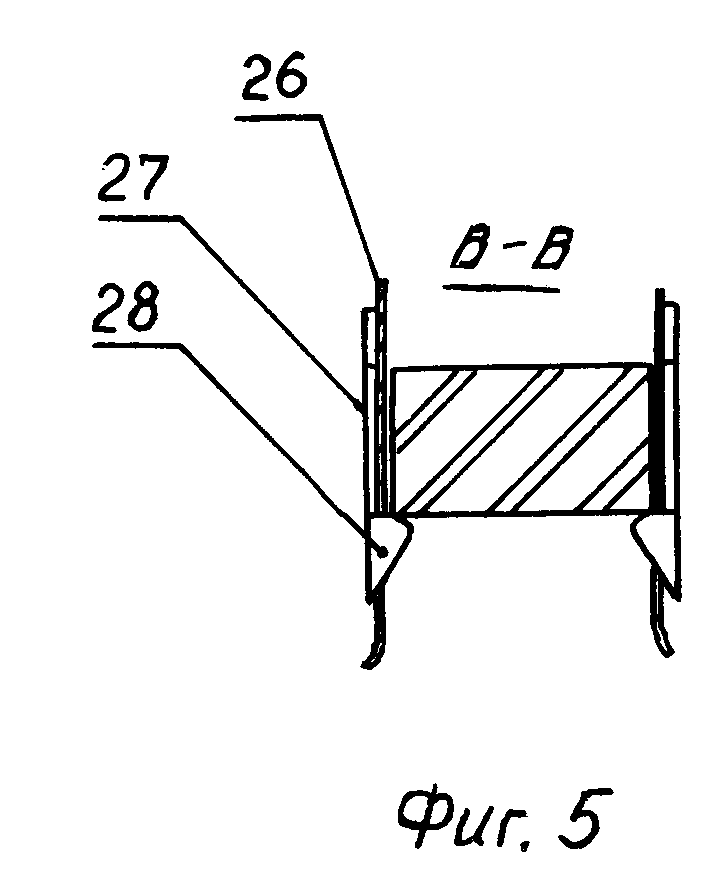

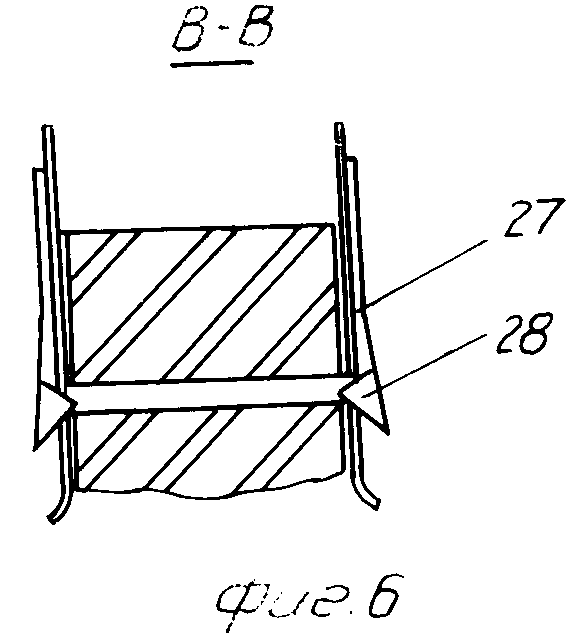

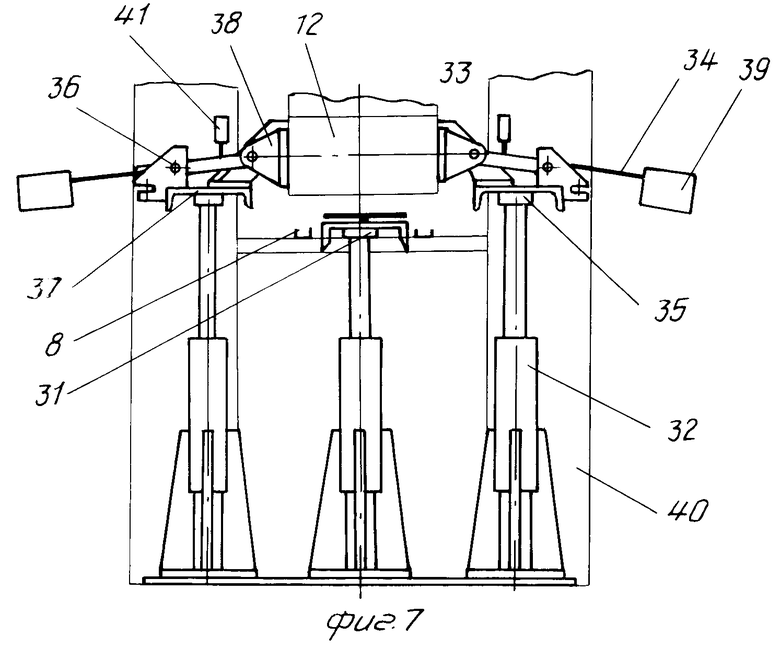

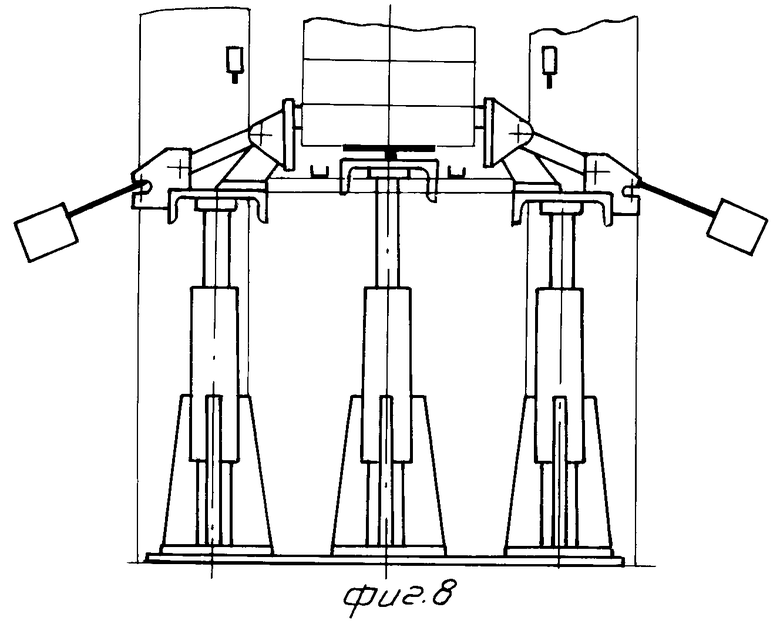

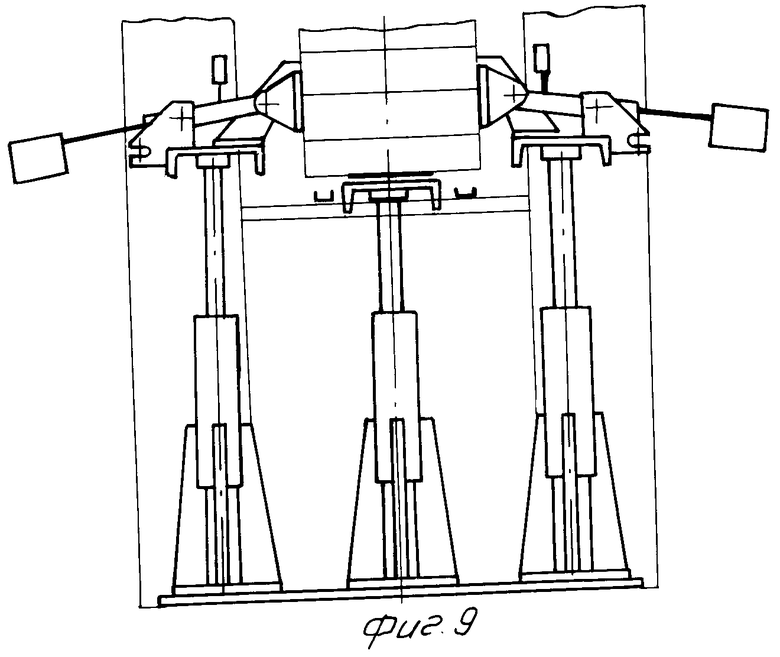

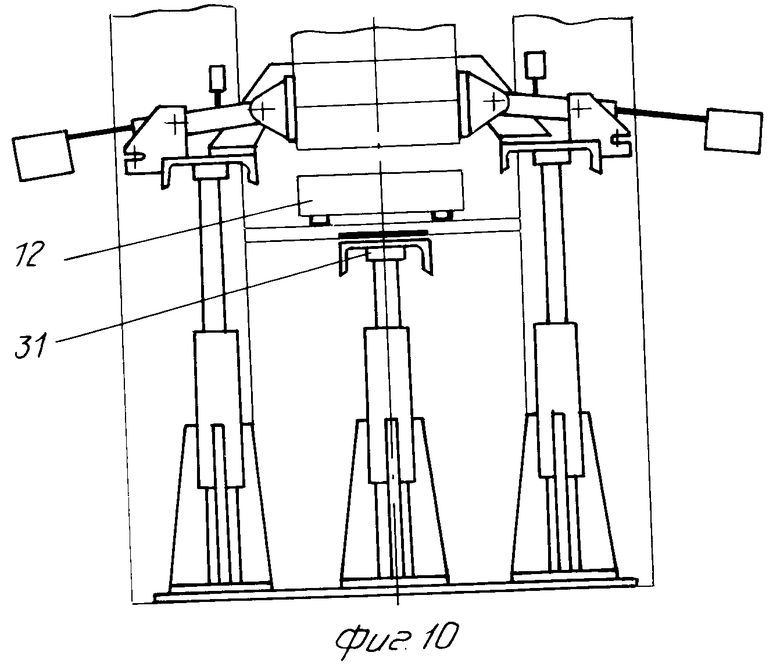

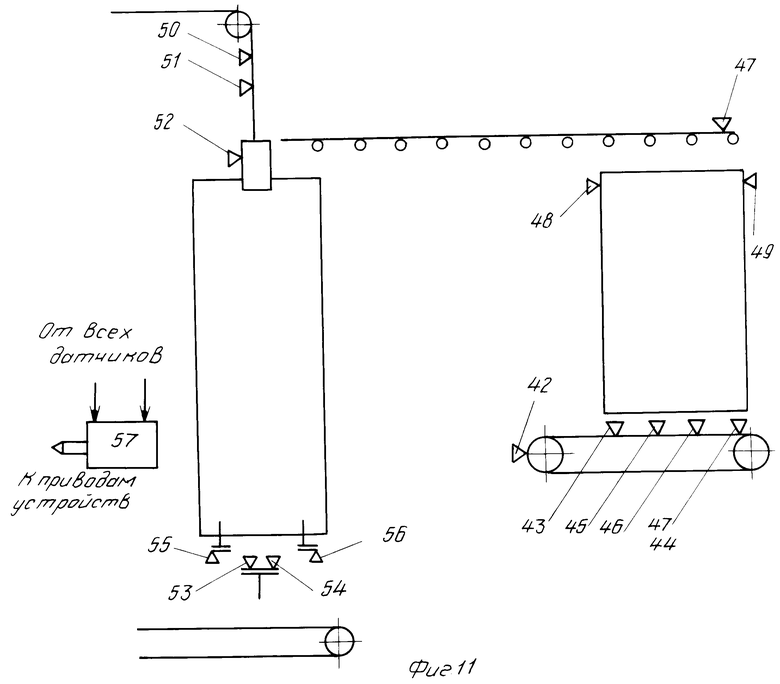

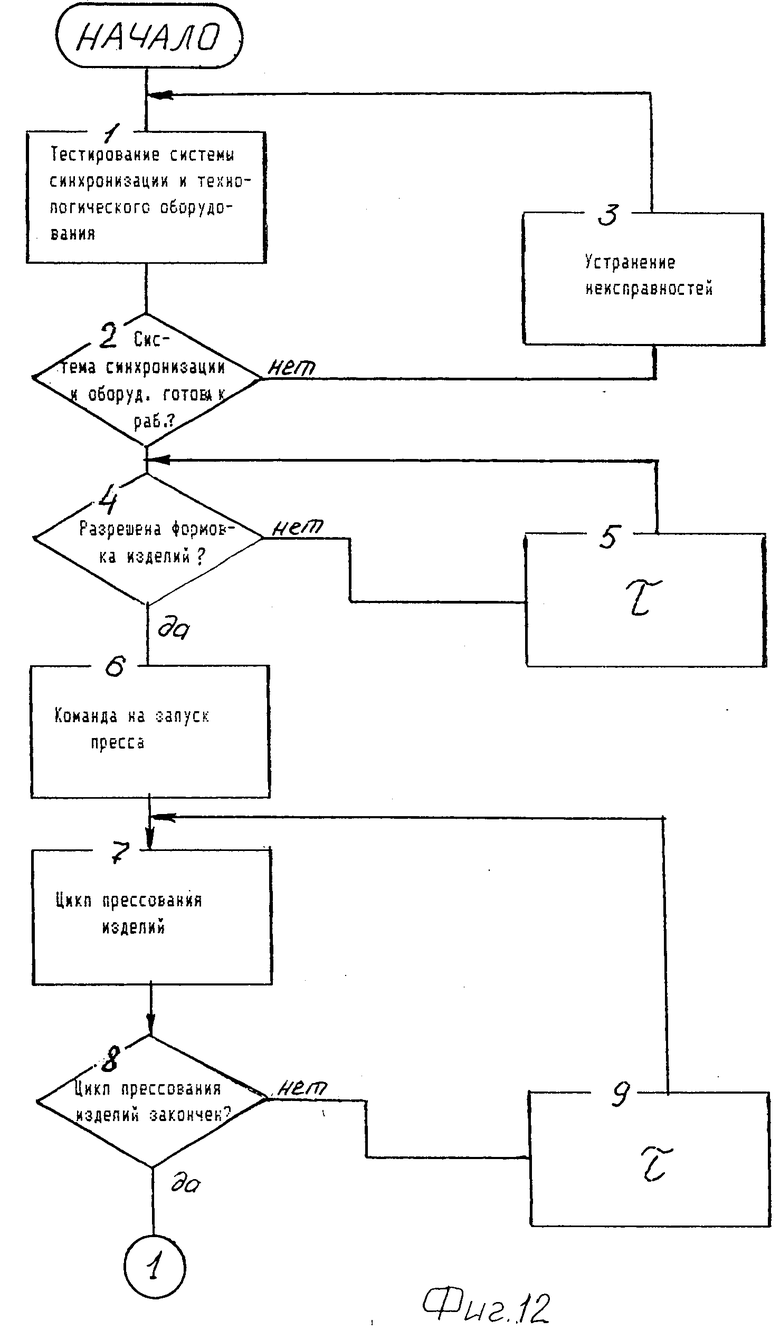

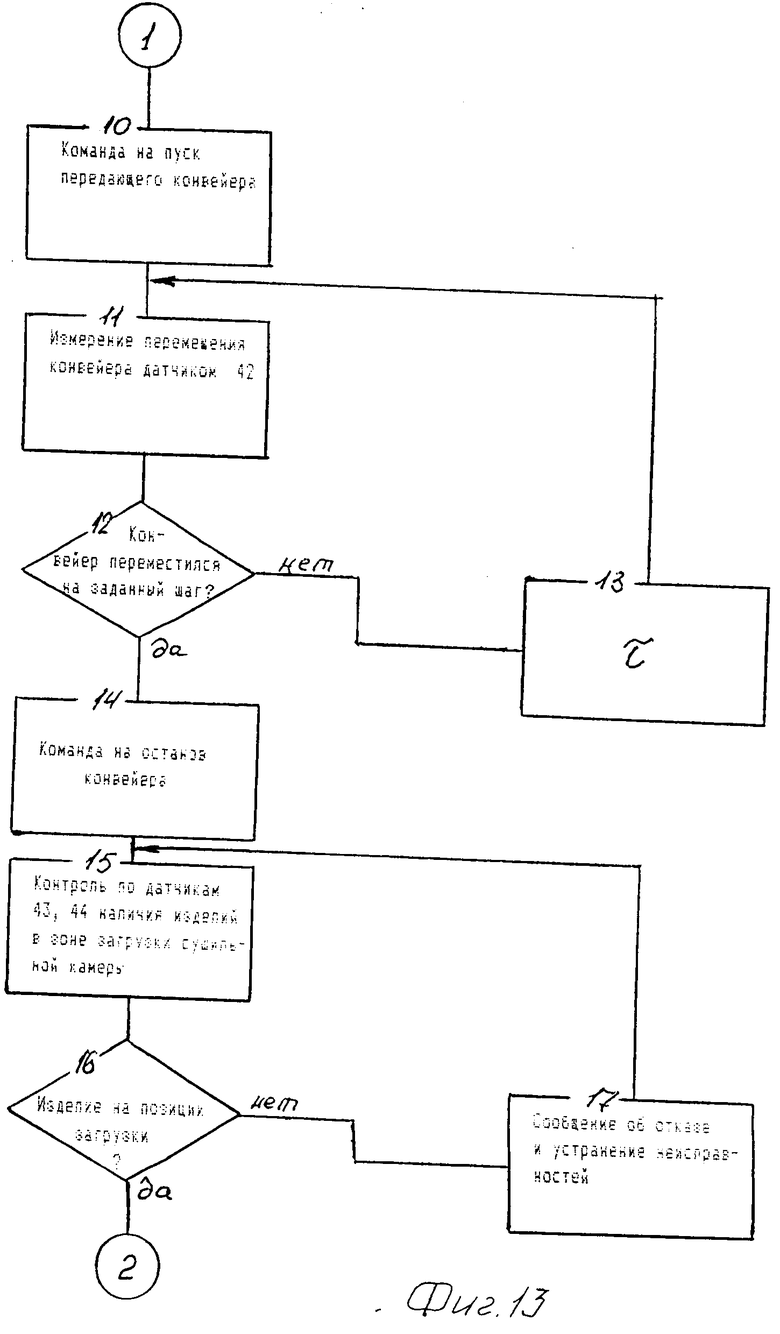

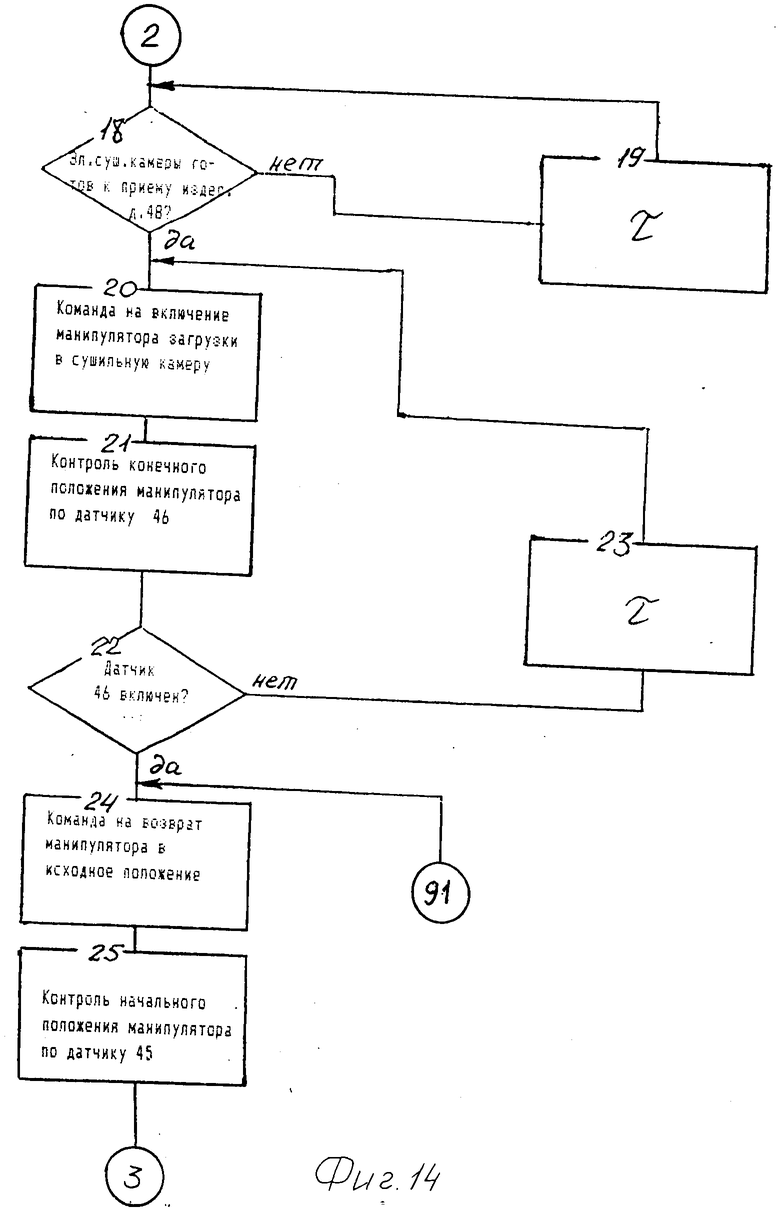

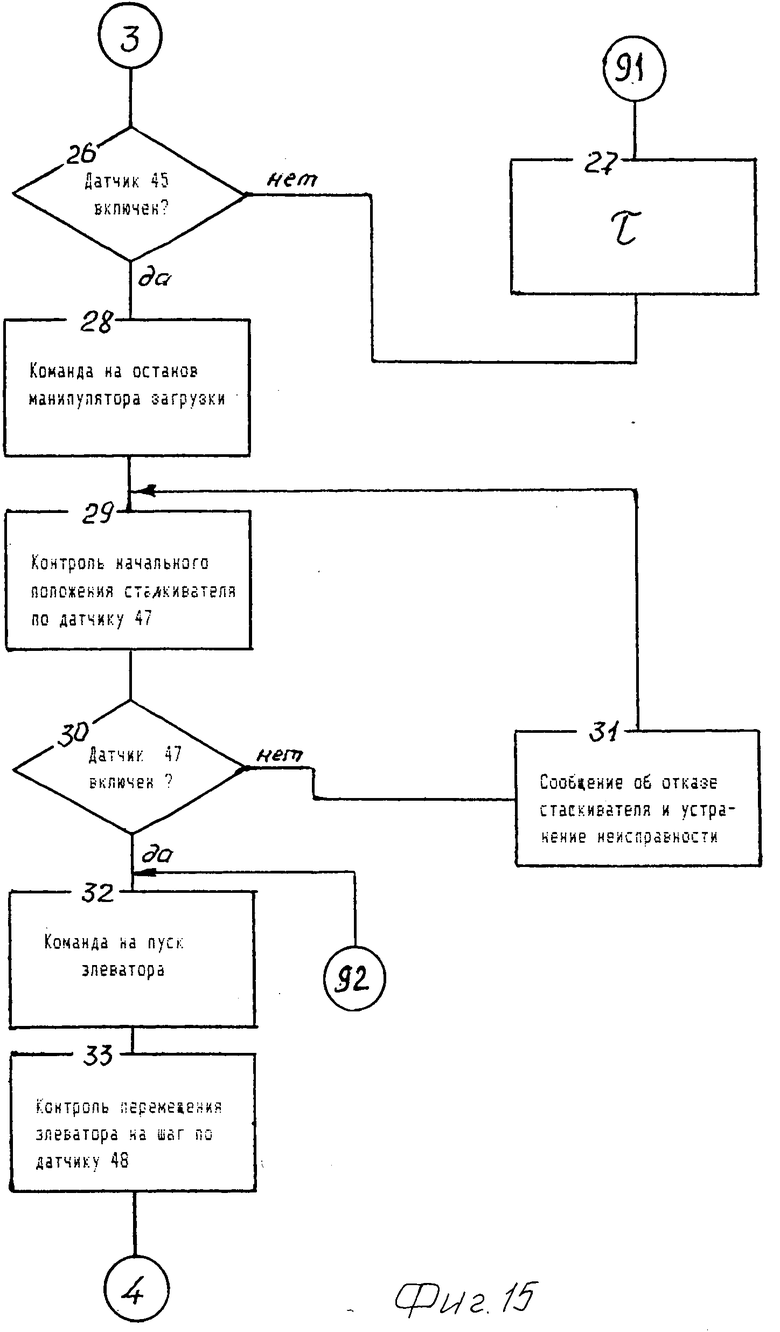

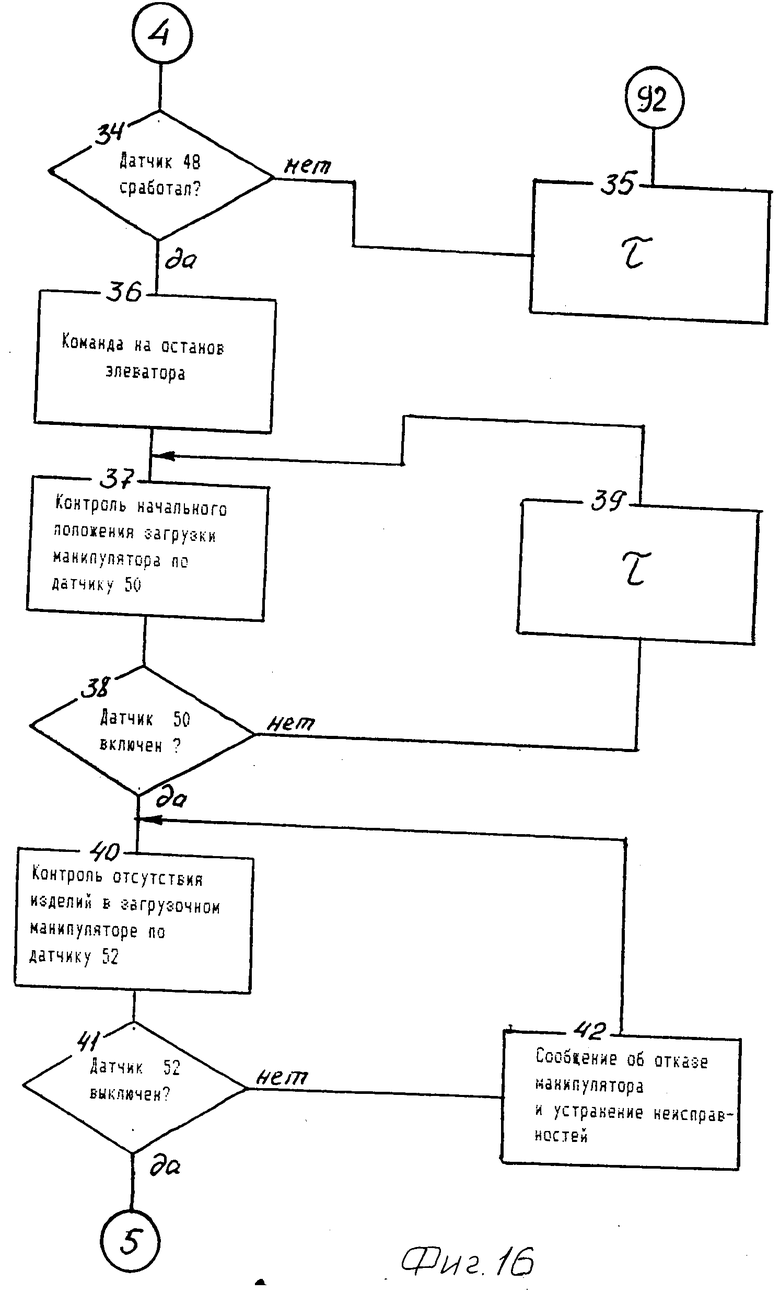

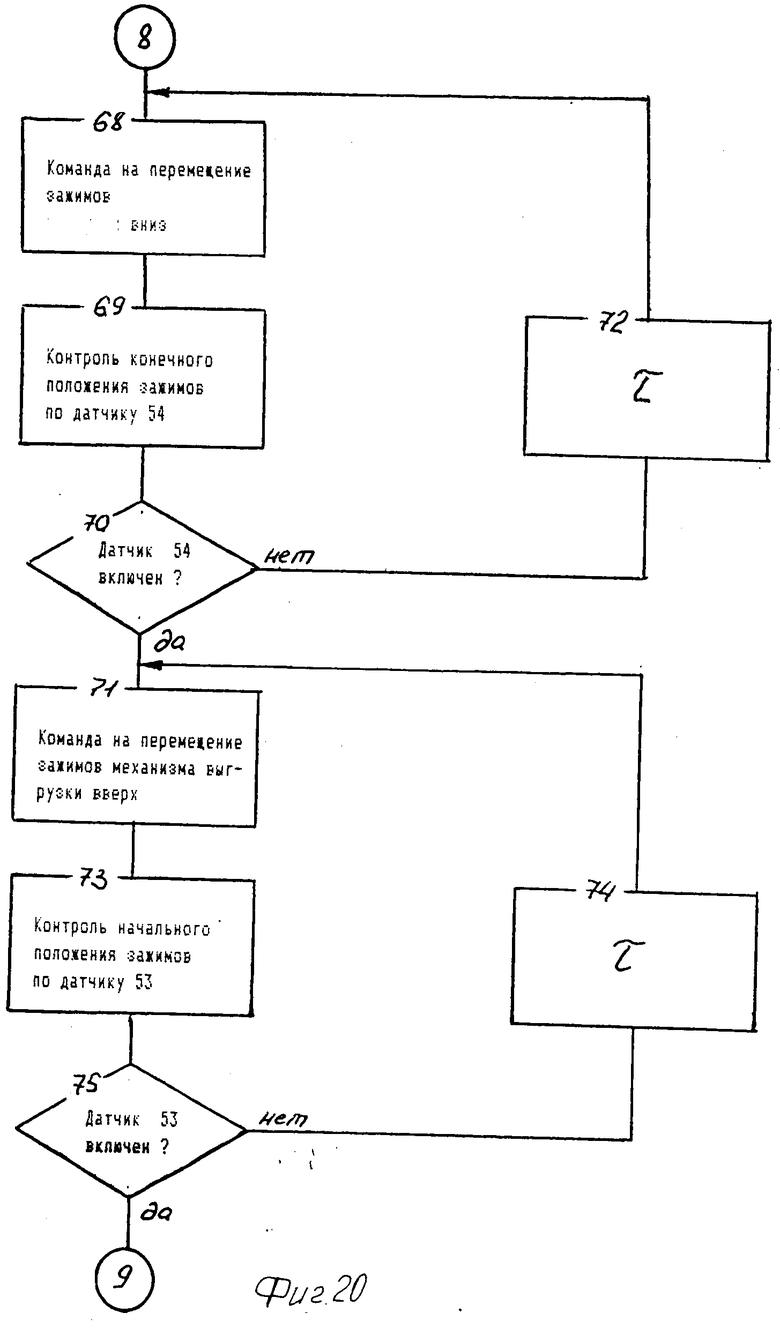

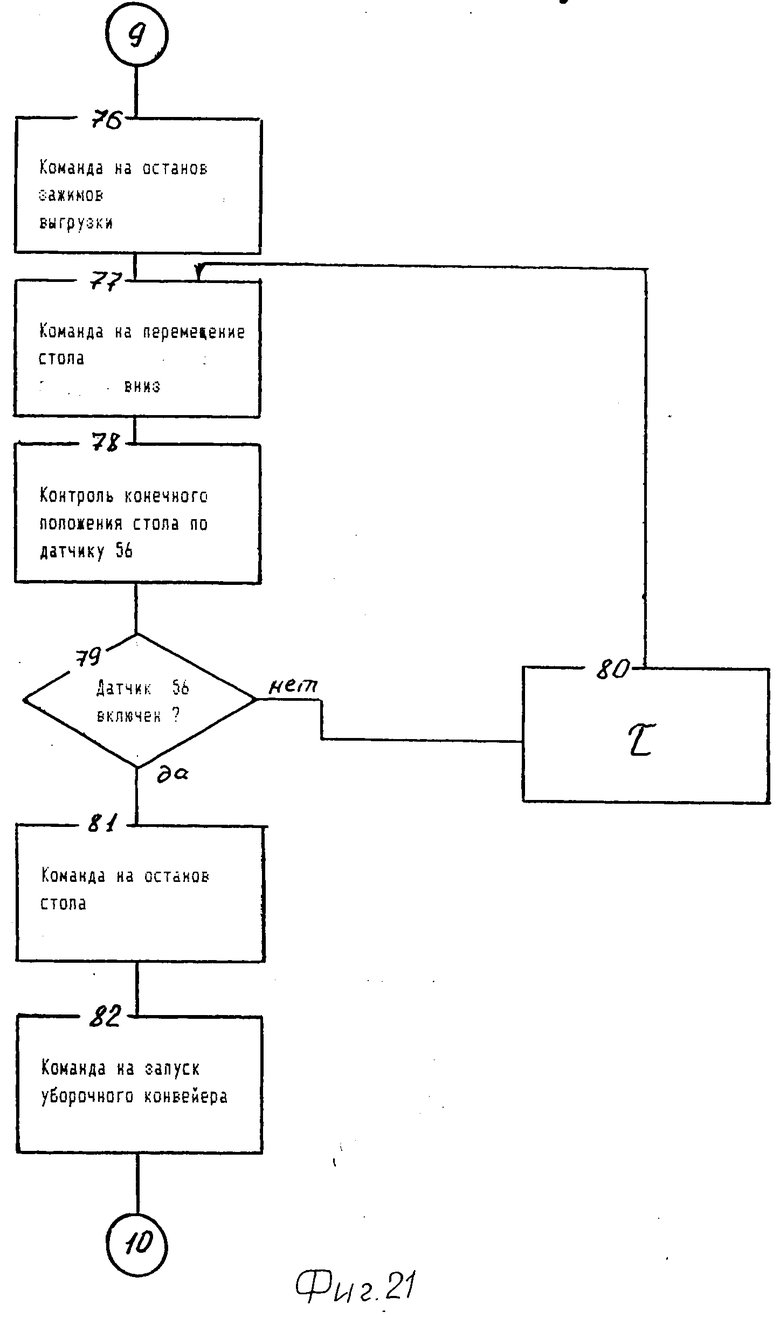

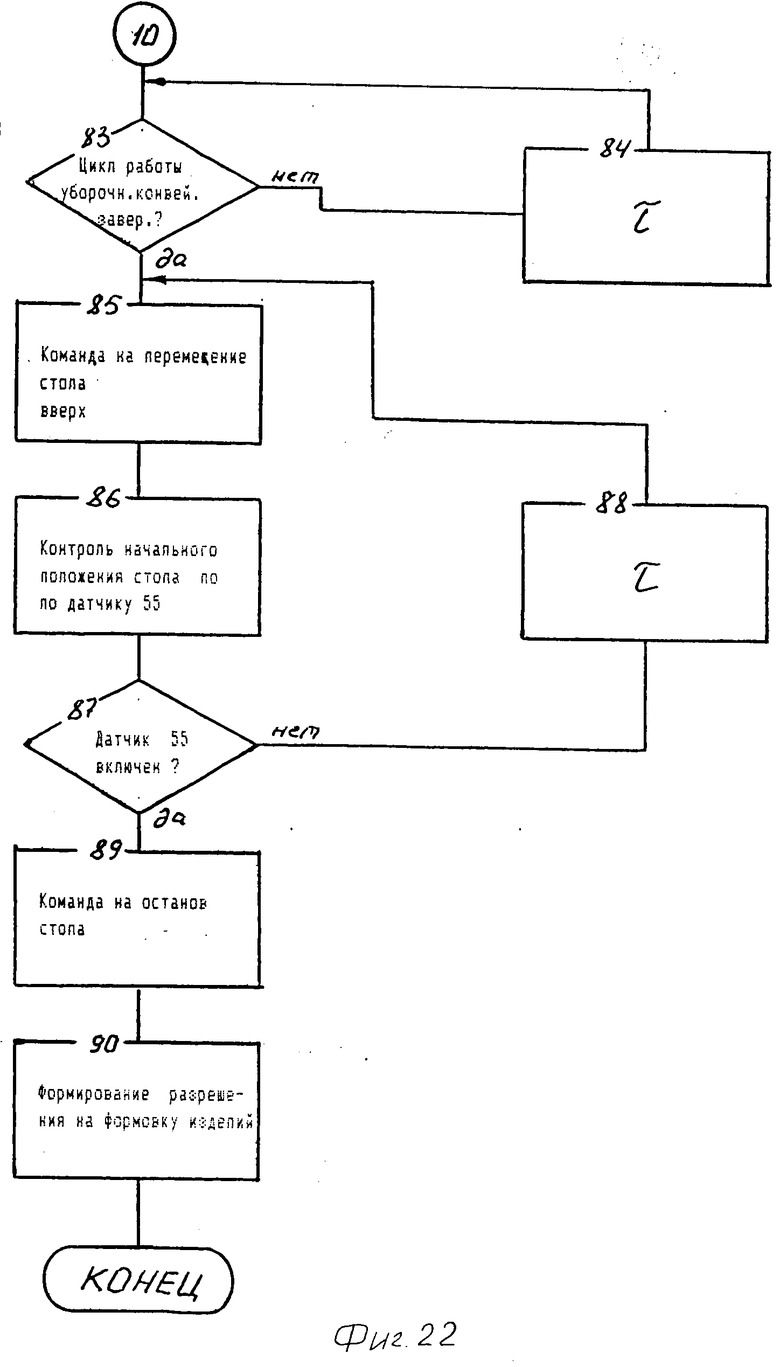

На фиг.1 изображена поточная линия, вертикальный разрез; на фиг.2 разрез А-А на фиг.1; на фиг.3 разрез Б-Б на фиг.1; на фиг.4 загрузочный манипулятор обжиговой печи; на фиг.5 разрез В-В на фиг.4 в положении приема изделия; на фиг. 6 то же в положении укладки изделия; на фиг.7 механизм выгрузки обжиговой печи в исходной позиции; на фиг.8-10 то же в последующих позициях (фазах) функционирования механизма нагрузки, соответственно; на фиг.11 схема расхоложения датчиков системы синхронизации; на фиг.12-22 структурная схема алгоритма работы системы синхронизации.

Поточная линия (фиг.1) содержит сушильную камеру 1 башенного типа, обжиговую печь 2, конвейер 3 с шаговым приводом для подачи изделий (кирпича-сырца) от формовочного участка (не показан), снабженный манипулятором для загрузки изделий в сушильную камеру (не показан), сталкиватель 4, холостой рольганг 5, загрузочный манипулятор 6, механизм 7 выгрузки, уборочный конвейер 8.

Внутри корпуса сушильной камеры 1, выполненного из листовой стали, установлен цепной элеватор 9 (в данном примере с двумя цепями), ведущая звездочка которого связана с приводным электродвигателем (не показан). Цепи элеватора связаны между собой штангами 10, на которых установлены по четыре подхода, каждый из которых выполнен в виде пары электродов 11 для размещения на них изделий 12. Подхваты каждой штанги образуют горизонтальную гребенку. Электроды 11 изолированы от штанг 10 электроизоляторами. Ток подается к электродам 11 через контактные шины 13 от регулируемого трансформатора (не показан). Электроды 11 соединены между собой пофазно проводом 14. Сушильная камера снабжена устройством для ионизации воздуха, содержащим высоковольтный импульсный генератор 15, один вывод которого подключен к нихромовым проводникам 16, натянутым на изоляторах в промежутках между изделиями 12 (фиг.3), а другой вывод генератора заземлен.

С сушильной камерой 1 сообщается воздуховод 17, по которому от калорифера поступает в камеру нагретый воздух. Отсос насыщенного парами воздуха производится через воздуховод 18 вентилятором (не показан).

Обжиговая шахтная печь 2 имеет ствол 19, который сложен из жаропрочных бетонных блоков, каждый из которых имеет четыре расположенных в ряд, разделенных перегородками щелевых канала, по числу изделий в ряду, поступающих от сушильной камеры. При полном заполнении печи изделиями образуется четыре столба изделий, опирающихся на расположенный под печью механизм 7 выгрузки. В центральной зоне печи встроены электронагреватели 20 сопротивления, токоподводы к которым выведены наружу печи. В зоне обжига предусмотрены также измерители температуры (не показаны). Бетонные блоки, образующие ствол печи, окружены теплоизоляцией, которая в зоне обжига выполнена из мулитокремнеземистой ваты 21, а за переделами зоны обжига, где температура менее 850оС, выполнена насыпной из вспученного перлита 22. Снаружи печь обшита металлическим кожухом 23.

Обслуживающий обжиговую печь 2 загрузочный манипулятор 6 расположен над верхним проемом печи и содержит установленную на стойках 24 подъемно-опускающуюся тележку 25, несущую четыре коробки 26 для размещения в них ряда из четырех изделий. Коробки 26 открыты снизу и со стороны приема изделий 12. К боковым стенкам каждой коробки 26 прикреплены своим верхним концом подвески 27, выполненные в виде гибких (упругих) пластин. Подвески 27 несут на нижнем своем конце клиновидные захватные элементы 28. Тележка 25 через канат 29 связана с лебедкой 30 привода подъема-опускания тележки (фиг.4-6).

Механизм 7 выгрузки обжиговой печи расположен под ее нижним проемом и содержит подъемно-опускающийся стол 31 с приводом и установленные на гидравлических подъемниках 32 левый и правый зажимы 33. Каждый зажим 33 выполнен в виде рычага 34, установленного на опоре 35 подъемника 32 поcредcтвом шарнира 36. На одном плече рычаг 34 несет установленный на шарнире 37 башмак 38, а на другом плече контргруз 39. На опорах 40 печи установлены подпружиненные упоры 41, которые взаимодействуют каждый сверху с тем плечом рычага 34, которое несет башмак 38. Уборочный конвейер 7 выполнен цепным и размещен своей приемной зоной под нижним проемом печи, а подъемно-опускающийся стол 31 своей опорной частью расположен между цепями конвейера 8 и может по габариту проходить между ними (фиг.7).

Описанная линия представляет собой по существу один модуль. Из таких модулей посредством параллельной установки их может быть скомпонован агрегат, например из шести модулей, которые могут обслуживаться общим передающим конвейером 3 и общим уборочным конвейером 8.

Линия снабжена системой синхронизации приводов устройств для транспортирования, загрузки и выгрузки изделий, в структуру которой входят следующие средства.

Датчик 42 перемещения тягового органа пеpедающего конвейера 3 (фиг.11) расположен на ведущей оси передающего конвейера. Сигналы от датчика позволяют проконтролировать путь, который проходят изделия при их перемещении от начала передающего конвейера до места их загрузки в сушильную камеру. В качестве датчика 42 применен, в частности, переключатель бесконтактный типа БТП-101, но могут быть применены также любые датчики для измерения угловой скорости вращения валов (например, ВЕ-106, БВК (и др.). Другим техническим решением измерения перемещения тягового органа может быть применение в качестве привода шагового двигателя.

Датчики 43 и 44 служат для контроля позиционирования изделий на конвейере 3 в зоне их загрузки в сушильную камеру 1. По сигналам датчика 43, расположенного у крайней кромки сушильной камеры в зоне загрузки, осуществляется счет поступающих изделий от формовочного участка и контроль позиционирования последнего (четвертого) изделия в зоне его загрузки в сушильную камеру, а также контроль расстояния между изделиями (в рамках четверки). Датчик 44 расположен у второй крайней кромки сушильной камеры в зоне загрузки, контролирует позицию первого (из четверки) изделия в зоне его загрузки в сушильную камеру. В качестве датчиков позиционирования использованы датчики типа ВПБ-23 с емкостными преобразователями. В качестве аналогичных средств позиционирования могут быть использованы различные типы емкостных датчиков, фотореле типа УФ-2 5 М и др.

Датчики 45 и 46, расположенные в начале и конце хода штока привода манипулятора для загрузки изделий в сушильную камеру, контролируют соответственно начальное и конечное положения штока манипулятора. Тип датчиков МП-1104. Для этих целей могут быть применены любые типы концевых выключателей, например МП2302.

Начальное положение подвижной части сталкивателя контролируется датчиком 47, например концевым выключателем МП-1104, а контроль конечного положения может осуществляться либо вторым аналогичным датчиком, либо косвенным путем (по наличию изделий в коробках 26 после рабочего хода сталкивателя). В первом случае датчики располагаются аналогично датчикам 45 и 46.

Контроль позиционирования изделий на элеваторе сушильной камеры осуществляется двумя датчиками 48 и 49. Первый предназначен для контроля перемещения элеватора 9, а второй для контроля разгрузки изделий из сушильной камеры 1 на рольганг 5. Датчик 48 расположен на кронштейне около торца штанг 10 элеватора. В качестве датчика используется бесконтактный торцовый переключатель типа БТП-101. Другим техническим решением контроля перемещения элеватора может быть использование в приводе шагового двигателя. Датчик 49 размещен на технологическом оборудовании так, что при перегрузке элеватора и его последующем перемещении вверх происходит срабатывание этого датчика и отключение напряжения питания привода элеватора. В качестве датчика используется концевой выключатель типа МП-1104.

Датчики 50 и 51 контролируют соответственно начальное и конечное положение манипулятора 6 загрузки (тип датчиков МП-1104). Датчики установлены, в частности, на канате 29.

Контроль наличия изделия внутри коробок 26 загрузочного манипулятора 6 осуществляется датчиком 52. В качестве датчика применен концевой выключатель типа МП-1104, установленный на задней стенке коробки. Датчик 52 может быть использован также и как датчик конечного положения подвижной части сталкивателя 4.

Датчики 53 и 54, 55 и 56, расположенные соответственно на штоках приводов зажимов 33 и стола 31, контролируют начальное и конечное положения зажимов и стола. В качестве датчиков применены концевые выключатели типа МП-1104.

Контроль температурного режима обжига осуществляется с помощью термоэлектрических преобразователей типа ТПП-0679-01 (на фиг.11 не показаны).

Техническим средством, которое принимает сигналы от датчиков, реализует заданный алгоритм синхронизации работы датчиков всех механизмов и выдает управляющие сигналы на привод, является микроконтроллер 57, в качестве последнего использован программируемый контроллер ФК 5001 В-9 (другим техническим решением может быть использование контроллера "Микродат" и др.).

Поточная линия, сушильная камера, обжиговая печь и обслуживающие их механизмы работают следующим образом.

От расположенного на формовочном участке пресса полусухого прессования (не показан) сырые изделия группами по четыре в ряд подаются конвейером 3 к сушильной камере 1. При остановленном элеваторе 9 изделия манипулятором сталкиваются на нижние подхваты рабочей (левой) ветви элеватора и поступают на сушку. В процессе сушки изделий элеватор 9 перемещается в шаговом режиме, загружаясь при остановках. На электроды 11 подается напряжение 120-220 В, по материалу изделия-сырца, лежащего на паре электродов, проходит ток промышленной частоты, от 300 Ма и ниже в зависимости от исходной влажности изделия. Сила тока убывает по мере сушки изделия. Таким образом, изделие включается непосредственно в электрическую цепь нагрева, чем достигается объемный прогрев и эффективная, экономичная сушка. Дополнительная интенсификация сушки достигается подачей в камеру нагретого до 25-30оС воздуха, который продувается через камеру и уносит водяные пары. Эффективность воздушной сушки усиливается высоковольтным импульсным генератором 15, который при работе подает на проводники 16 прямоугольные импульсы регулируемой частоты 200-30 Гц и амплитуды 2-3 кВ. При рациональном подборе режима работы генератора в зависимости от параметров воздуха, последний ионизируется, что ускоряет процесс сушки примерно в 1,8 раза практически без дополнительных затрат энергии. Ионизируемый воздух связывает молекулы водяного пара и уносит их из камеры, стимулируя тем самым дальнейшее парообразование. Мощность импульсного генератора оставляет 200 Вт.

В процессе вытяжки воздуха через воздуховод 18 происходит дополнительный отсос горячего воздуха через тракт обжиговая печь 2 кожух 58 рольганга 5 в количестве около 5% от общей массы отработанного теплоносителя. Поскольку температура печного воздуха, составляющая на входе в камеру 1 около 120оС, существенно выше той, которую имеет воздух, поступающий через воздуховод 17, его роль в теплообмене достаточно заметна, и, кроме того, горячий воздух, поступающий от печи по указанному противоточному тракту, дополнительно досушивает изделия на участке рольганга 5 до влажности 0,8% Общее время пребывания изделия в сушильной камере при исходной влажности изделий 9-10% составляет не более 2,5 ч.

Оказавшиеся в верхней части рабочей ветви элеватора 9 изделия 12 в момент очередной остановки элеватора, работающего в шаговом режиме, сталкивателем 4, имеющим поршневой привод, сталкиваются с подхватов на холостой рольганг 5. Рабочий орган сталкивателя выполнен в виде вертикальной гребенки, зубья которой проходят между зубьями гребенки подхватов. Таким образом, сталкиватель при движении его вправо может быть установлен в исходную позицию (фиг.1), а затем при движении влево захватывает изделия за торец и передает их при надлежаще выбранном ходе привода на рольганг 5. При этом весь комплект изделий, находящихся на рольганге 5, тем же рабочем движением сталкивателя перемещается на длину изделия влево, так что крайний левый ряд изделий оказывается в зоне действия загрузочного манипулятора 6, передающего изделия дальше в шахту печи 2.

Загрузочный манипулятор 6 работает следующим образом (фиг.4-6 и 1). Крайний из перемещаемых сталкивателем 4 по рольгангу 5 ряд изделий 12 подается с рольганга в открытые со стороны рольганга коробки 26 тележки 25 и ложится на опорные захватные элементы 28. Затем включается лебедка 30 в направлении, обеспечивающем опускание тележки 25 под действием собственного веса и веса изделий. При наезде каждой из коробок 26 на соответствующий столб изделий захватные элементы 28 расходятся под действием усилия трения, освобождая изделие, и оно укладывается на столб изделий. Тележка 25 двигается до своего крайнего нижнего положения, после чего направление вращения лебедки 30 изменяется на обратное и тележка 25 движется вверх. При этом гибкие подвески 27 разжаты, поскольку захватные элементы 28 скользят по боковым поверхностям столбов изделий, а после подъема каждой из коробок выше столба изделий захватные элементы 28 приводятся за счет упругости подвесок 27 в исходное положение, что должно произойти ранее достижения тележкой 25 исходного верхнего положения, в котором она готова для приема следующего ряда изделий с рольганга.

Необходимо отметить, что из-за случайного характера разброса высоты изделий высота столбов изделий также изменяется случайным образом, т.е. разгрузка коробок 26 может происходить не одновременно. При первоначальной холодной заправке печи используются сухие изделия.

Загружаемые сверху в шахту печи 2 (фиг.1) изделия 12 вначале окончательно досушиваются и подогреваются (во избежание резкого перепада температуры) горячим воздухом, противоточно поступающим снизу через шахту печи и нагретым при контакте с обжигаемыми и остывающими кирпичами. Затем изделия по мере опускания столба изделий в шаговом режиме достигают обжиговой зоны, рабочая температура которой составляет 1020-1050оС. Эта температура создается благодаря тепловыделению электронагревателей 20 сопротивления, размещенных в непосредственной близости к транспортируемым через зону обжига изделиям. Пройдя зону обжига, изделия продолжают опускаться и в нижней зоне печи постепенно остывают до темпеpатуры около 250оС. При этом часть тепла отбирается от изделий просасываемым через шахту печи воздухом, у которого температура на выходе из верхнего проема печи также достигает около 250оС. Общая продолжительность сушки, нагрева, обжига и остывания составляет 6-9 ч в зависимости от темпа подачи сырца изделий с формовочного участка (от пресса). Температура обжига задается и поддерживается системой терморегулирования с использованием аналоговых сигналов о температуре в печи, снимаемых с термоэлектрических преобразователей, установленных в зоне обжига печи.

Из нижней зоны шахты печи обожженные и остывшие изделия постепенно выгружают механизмом выгрузки. Механизм выгрузки работает следующим образом. В исходном положении каждый столб изделий 12 удерживается на весу башмаками 38 зажимов 33, которые находятся в крайнем верхнем (исходном) положении. Стол 31 установлен в крайнее верхнее (исходное) положение на уровне выше цепей уборочного конвейера 8. При этом между столом и столбом изделий 12 имеется зазор. В положении зажатия рычаги 34 наклонены к горизонтали под углом 10-15 град, вследствие чего под действием составляющей от веса столба, стремящейся за счет трения повернуть рычаги 34, башмаки 38 еще сильнее зажимают столб, т.е. происходит самозаклинивание, чем обеспечивается надежный зажим столба в башмаках механизма зажимов.

Цикл выгрузки изделий начинается перемещением механизма зажимов вместе со столбами изделий вниз, вследствие этого столбы изделий устанавливаются на стол, а зажимы продолжают двигаться вниз до своего крайнего нижнего положения. При этом, поскольку нагрузка от веса столбов передается от зажимов на стол, рычаги 34 под действием момента, создаваемого контргрузами 39, поворачиваются и отводят башмаки 38 от столбов изделий на некоторое расстояние (фиг. 8). После достижения зажимами крайнего нижнего положения направление движения изменяется на обратное, т.е. они движутся вверх. При подходе зажимов к своему верхнему крайнему (исходному) положению плечи рычагов 34, на которых закреплены башмаки 38, приходят в соприкосновение с подпружиненными упорами 41, поэтому рычаги 34 поворачиваются и башмаки 38 прижимаются с начальным усилием к столбам изделий на уровне второго и третьего (возможно и больше) изделия столба, считая снизу. Таким образом, произведены установка всех столбов изделий на стол и перехват столбов башмаками 38 с освобождением от зажима нижних изделий. На этом движение зажимов в цикле заканчивается. После этого начинается движение стола вниз до своего крайнего нижнего положения до уровня ниже цепей уборочного конвейера 8. При этом нижние изделия отделяются от столбов и укладываются на цепи уборочного конвейера 8, образуется зазор между этими изделиями и столом, стол останавливается. Затем включается уборочный конвейер на время, достаточное для выноса уложенных на него изделий из зоны под печью. После этого происходит движение стола до своего крайнего верхнего (исходного) положения. На этом цикл работы механизма выгрузки заканчивается.

Алгоритм системы синхронизации программно реализуется с помощью микроконтроллера 57 (фиг. 11). Система синхронизации работает следующим образом (фиг.12-22).

После тестирования системы синхронизации и технологического оборудования, устранения выявленных неисправностей и установки оборудования в исходное положение разрешается формовка изделий путем подачи команды на формовочный участок (на пресс). Отпрессованные изделия поступают на передающий конвейер 3, который по команде "Пуск" перемещает изделие в зону загрузки сушильной камеры 1. Контроль перемещения конвейера и его останов осуществляются по сигналу датчика 42 перемещения. После установки всех изделий перед сушильной камерой, что контролируется при помощи двух датчиков 43 и 44 позиционирования изделий на передающем конвейере, по команде микроконтроллера 57 происходит загрузка изделий в сушильную камеру. Это осуществляется при помощи манипулятора загрузки изделий, который при своем движении вперед перемещает изделия на электроды 11 элеватора 9 сушильной камеры. Контроль конечного положения штока манипулятора осуществляется по датчику 46, после срабатывания которого поступает команда на возврат штока манипулятора в начальное положение (контроль по срабатыванию датчика 45). Перед подачей команды на перемещение элеватора сушильной камеры производится проверка готовности последующего устройства к нормальной работе. Такая проверка осуществляется контролем начального положения рабочего органа сталкивателя 4 с помощью датчика 47. Если рабочий орган сталкивателя не находится в требуемом начальном положении, микроконтроллер выдает сообщение о неисправности, после устранения которого восстанавливается нормальная работа. Если же рабочий орган сталкивателя находится в требуемом начальном положении, то из микроконтроллера поступает команда на перемещение элеватора сушильной камеры на один шаг, происходит отработка этой команды и останов элеватора по сигналу датчика 48. Этот сигнал несет информацию о достижении рядом изделий позиции разгрузки элеватора.

До поступления следующей команды осуществляется контроль исходного положения загрузочного манипулятора по сигналу датчика 50. При включении датчика 50 сталкиватель перемещает изделия, при этом ближайший к обжиговой печи ряд изделий на рольганге перемещается в манипулятор. После совершения рабочего хода сталкиватель по команде из микроконтроллера возвращается в исходное положение, что контролируется по сигналу датчика 47.

До поступления команды на пуск привода загрузочного манипулятора загрузки по сигналам датчиков 53 и 55 осуществляется контроль исходного положения стола и зажимов. При поступлении в загрузочный манипулятор всех изделий одного ряда срабатывает датчик 52 наличия изделий, после чего поступает команда на загрузку изделий в обжиговую печь и манипулятор перемещается в конечное нижнее положение. Контроль перемещения манипулятора в конечное нижнее положение осуществляется по сигналу с датчика 51. После загрузки изделий и достижения манипулятором конечного нижнего положения из микроконтроллера поступает команда на возврат манипулятора загрузки в исходное верхнее положение, контроль выполнения которой осуществляется по сигналу с датчика 50. При возврате манипулятора загрузки в исходное положение неразгруженным (датчик 52 наличия изделий включен) формируется сигнал о неисправности.

При нахождении изделий в обжиговой печи происходит их обжиг. После завершения работы загрузочного манипулятора из микроконтроллера поступает команда на выгрузку обожженного кирпича. Сначала поступает команда на перемещение вниз зажимов 33, удерживающих столб изделий. Контроль конечного положения зажимов осуществляется по сигналу датчика 54. После установки столба изделий на стол 31 поступает команда на перемещение зажимов в исходное (верхнее) положение, отработка команды контролируется по сигналу датчика 53. Далее поступает команда на перемещение стола вниз, а контроль выполнения этой команды осуществляется по сигналу датчика 56. В результате выполнения этой команды изделия опускаются на уборочный конвейер 8, после чего выдается команда включения уборочного конвейера, в результате выполнения которой изделия выносятся из зоны выгрузки обжиговой печи. После этого на привод стола поступает команда на перемещение его в исходное (верхнее) положение, контроль отработки которой осуществляется с помощью датчика 55. На этом очередной цикл технологического процесса заканчивается.

Необходимо отметить, что этот цикл разделяется на два параллельных процесса: последовательное накопление изделий в зоне их загрузки в сушильную камеру и параллельное продвижение изделий от сушильной камеры через обжиговую печь до уборочного конвейера и затем последовательно на выход с поточной линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ДЛЯ СУШКИ И ОБЖИГА КИРПИЧА С ЕГО ТРАНСПОРТИРОВКОЙ В КАССЕТАХ, КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КИРПИЧА, АВТОМАТ-САДЧИК, АВТОМАТ-УКЛАДЧИК, СУШИЛО И НАКОПИТЕЛЬ КАССЕТ | 2006 |

|

RU2333831C2 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И КОМПЛЕКС ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2012 |

|

RU2521261C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2548851C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ | 2005 |

|

RU2294280C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНОЙ КЕРАМИКИ Р.С.ЦАГОЛОВА | 1992 |

|

RU2018445C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ КОМПРЕССИОННОГО ФОРМОВАНИЯ | 2009 |

|

RU2397068C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ФОРМОВКИ И СУШКИ КЕРАМИЧЕСКОГО КИРПИЧА ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ | 2013 |

|

RU2534283C2 |

| УСТРОЙСТВО ДЛЯ ВЫГРУЗКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ШАХТНОЙ ПЕЧИ | 2012 |

|

RU2518980C1 |

| Автоматизированная линия для изготовления мелкоштучных строительных изделий | 1981 |

|

SU1033338A1 |

| Линия для производства керамических изделий | 1988 |

|

SU1616822A1 |

Использование: преимущественно для изготовления пустотелых кирпичей. Сущность изобретения: в поточной линии, содержащей формовочный участок, сушильную камеру 1 и обжиговую печь 2, сушильная камера выполнена в виде размещенного в корпусе башенного типа элеватора 9 с шаговым приводом, а обжиговая печь шахтной. Передающее устройство между камерой и печью выполнено в виде холостого рольганга 5, заключенного в кожух 58, установленного одним концом над верхним торцом печи и примыкающего другим концом к камере на верхнем уровне восходящей ветви элеватора. На входе рольганга размещен сталкиватель 4, а на выходе загрузочный манипулятор 6. Передающее устройство между формовочным участком и камерой выполнено в виде конвейера 3 с шаговым приводом, снабженного манипулятором для загрузки изделий 12 в камеру. Под нижним проемом печи установлены уборочный конвейер 8 и механизм 7 выгрузки. Линия имеет системы нагнетания и отсоса нагретого воздуха, соединенные с сушильной камерой. Корпус камеры, кожух рольганга и шахта печи объединены в общий противоточный воздушный тракт. Линия снабжена системой синхронизации приводов устройств для транспортирования, загрузки и выгрузки изделий. Загрузочный манипулятор обжиговой многощелевой шахтной печи выполнен в виде подъемно-опускающейся тележки, несущей открытые снизу и со стороны приема изделий коробки, к боковым стенкам которых прикреплены подвески в виде гибких пластин, несущих на нижнем конце клиновидные захватные элементы. Механизм выгрузки изделий из печи содержит подъемно-опускающийся стол и зажимные средства. 3 с. и 1 з. п. ф-лы, 22 ил.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Установка для сушки изделий | 1982 |

|

SU1021900A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1995-10-27—Публикация

1993-04-22—Подача