Изобретение относится к производству строительных материалов и предназначено для использования при реконструкции действующих и проектировании новых предприятий по производству керамического кирпича пластического формования.

Известна технологическая линия по производству керамического кирпича пластического формования, содержащая ленточный пресс, автомат многострунной резки, автомат-укладчик кирпича, туннельные сушила, работающая с укладкой кирпича на сушильные рамки и далее на консольные сушильные вагонетки. Последние с помощью спецтранспорта линии по рельсовым путям транспортируются и загружаются в туннельные сушила непрерывного действия. Поезд сушильных вагонеток внутри сушил периодически проталкивается механизмом толкания на длину одной вагонетки согласно ритму, определяемому технологическим регламентом сушки. После окончания цикла сушки с прохождением вагонетки от начала до конца очередного туннеля высушенный кирпич из сушильной вагонетки разгружается и отправляется на обжиг, а освободившаяся вагонетка по путям возврата переправляется к месту проведения очередного цикла загрузки. Для движения вагонеток по всему маршруту используется спецтранспорт линии - электромеханические толкатели, подаватели, поворотные круги, электропередаточные тележки для поперечной транспортировки вагонеток по фронту и тылу сушил на сторонах загрузки и выгрузки. Указанная технологическая линия (1) наиболее распространена в России и в настоящее время работает на многих кирпичных заводах на базе известного автомата-укладчика (2).

Известна технологическая линия по производству керамического кирпича пластического формования, содержащая ленточный пресс, автомат многострунной резки, автомат-укладчик кирпича, камерные сушила периодического действия, работающая с укладкой кирпича на рейки с последующим накоплением реек с кирпичом с образованием транспортабельного пакета в накопителе элеваторного типа. Набранный в накопителе 10-12-этажный пакет с помощью электропередаточного моста, оборудованного вильчатым перегружателем, транспортируется по рельсовым путям в сушила и устанавливается на металлоконструкции, смонтированные внутри сушил для поэтажной установки реек с кирпичом. Высушенный кирпич тем же путем доставляется к разгрузчику элеваторного типа, где пошаговым понижением реек с кирпичом на элеваторе они последовательно перекладываются на следующие механизмы транспортировки кирпича в зону садки на обжиг. Указанная линия (3) на базе импортного оборудования реализована и работает на ряде заводов России. Технологические линии (1) и (3) по технической сущности и достигаемому результату являются наиболее близкими к заявляемой линии.

Однако линия (1) имеет ряд существенных недостатков.

Высокая металлоемкость и трудоемкость изготовления парка сушильных вагонеток на колесных парах и необходимость сооружения большого количества рельсовых путей для их перемещения по всему маршруту движения, в том числе внутри туннельных сушил, удорожают стоимость линии. Сушильное отделение и окружающие рельсовые пути при работе на невысоких 5 или 6-и полочных сушильных вагонетках требуют больших производственных площадей для их размещения. Конструкция автомата-укладчика усложнена из-за многочисленности выполняемых им функций при работе с сушильными вагонетками, связанных с необходимостью снабжения его вспомогательными механизмами: электромеханическим подавателем - для подачи пустой вагонетки в зону укладки кирпича, автоматическим поворотным кругом - для разворота вагонетки на 180° при загрузке ее противоположной стороны, реечным толкателем - для отвода загруженной вагонетки от автомата-укладчика к спецтранспорту линии для дальнейшей транспортировки ее в сушила. Кроме этого, для перемещения сушильных вагонеток внутри технологической линии требуется установка дополнительного нестандартного оборудования в виде различных толкателей, поворотных кругов, электропередаточных тележек и электрооборудования для его работы. Таким образом, объективно работу описанной технологической линии обеспечивают многочисленные механизмы и автоматы.

Технологическая линия (3) в отличие от линии (1) не имеет недостатков, связанных с сушильными вагонетками, и работает по реечной технологии с присущими ей механизмами укладки кирпича на рейки: автоматическими накопителем и разгрузчиком элеваторного типа, электропередаточным мостом с вильчатым перегружателем для транспортировки реек с кирпичом в сушила и обратно.

Однако внутри линии (3) сохраняются вышеперечисленные недостатки линии (1), связанные с наличием большого количества рельсовых путей, необходимостью иметь спецтранспорт на рельсовым ходу для транспортировки кирпича в сушила и обратно, а необходимость сооружения массивных металлоконструкций внутри сушил для установки на них реек с кирпичом снижает эффект от неприменения металлоемких сушильных вагонеток рассмотренной выше линии (1).

В целом для реализации проектов кирпичных заводов на базе линий (1) и (3) требуются значительные капиталовложения, а вследствие высокой удельной капиталоемкости этих линий на производство единицы мощности, например 1 млн шт. кирпича в год, целесообразно строить заводы только большой мощности - как правило 20 млн шт. кирпича в год и более - для технико-экономического обоснования с приемлемым вариантом срока окупаемости проекта.

Цель изобретения - улучшение технико-экономических показателей и удешевление новых проектов технологических линий по производству керамического кирпича пластического формования за счет уменьшения производственных площадей при размещении линии аналогичной мощности по сравнению с прототипами и создания условий для применения простых и недорогих механизмов для укладки и транспортировки кирпича на переделах производства, а также конкурентоспособности производства кирпича на кирпичных заводах малой и средней мощности, работающих на отечественном оборудовании.

Указанная цель достигается тем, что технологическая линия формовки и сушки керамического кирпича пластического формования снабжается новой сушильной оснасткой - сушильными каркасами с Т-образными стойками для укладки кирпича, простыми в изготовлении и имеющими меньшую удельную металлоемкость по сравнению с сушильными вагонетками и, ввиду самонесущей их конструкции, не требующими сооружения внутри сушил объемистых металлоконструкций для установки сушильной оснастки с кирпичом, рельсовых путей и спецтранспорта на рельсовом ходу для их транспортировки, что дает прямую экономию материальных ресурсов на стадии строительства и комплектации линии. Оборудование сушильных каркасов Т-образными стойками позволяет устанавливать сушильные каркасы друг на друга в 2 этажа: груженых - внутри сушил при сушке кирпича, пустых - на открытых площадях перед подачей к автомату-укладчику. Установка сушильных каркасов в 2 этажа в сушильных камерах способствует эффективному использованию производственных площадей.

Непосредственно к сушильному каркасу привязывается работа автомата-укладчика. Состав и работа автомата-укладчика с сушильными каркасами значительно упрощается за счет нижеследующего:

1. С включением в технологическую линию сушильных каркасов отпадает надобность в многочисленных механизмах и автоматах, обеспечивающих работу автомата-укладчика по подаче и отводу сушильной оснастки. Подача и отвод сушильных каркасов заявляемой линии осуществляется единственным механизмом - вильчатым погрузчиком, например, серийным штабелером грузоподъемностью 1-1,5 т. Штабелером очередной пустой сушильный каркас подвозится и ставится на опорный стол (или лапы) подъемника, работающего в составе автомата-укладчика. Далее шаговым подъемом стола с установленным на нем сушильным каркасом другими механизмами автомата-укладчика производится загрузка всех консолей сушильного каркаса рамками с кирпичом. После окончания загрузки тем же штабелером груженый сушильный каркас отвозится в сушильную камеру, а после окончания сушки кирпича и разгрузки сушильный каркас доставляется к автомату-укладчику для проведения следующего цикла загрузки.

2. Наличием консолей сушильный каркас близок к стационарной каретке автомата-укладчика линии (1), где рамки с кирпичом первоначально накапливаются на каретках автомата-укладчика, а затем перекладываются на консоли сушильной вагонетки. На автомате-укладчике заявляемой линии загрузка рамок с кирпичом производится непосредственно на сушильный каркас, без каких-либо перекладок, что позволяет полностью исключить любые механизмы перекладки.

3. В состав автомата-укладчика по загрузке сушильных каркасов входит ограниченное количество механизмов - переходный рольганг, шаговый конвейер, группирующий конвейер и подъемник с лапами, против имеющихся многочисленных механизмов и автоматов автомата-укладчика линии (1).

Таким образом, введение в технологическую линию сушильных каркасов позволяет значительно сократить количество и номенклатуру механизмов и автоматов, занятых на транспортно-укладочных операциях с кирпичом-сырцом. Для работы не требуется изготавливать дорогостоящий и сложный в эксплуатации автомат-укладчик кирпича, а операция загрузки рамок с кирпичом на сушильные каркасы производится автоматом-укладчиком простой конструкции с функциями загрузчика, что вытекает от устройства самого каркаса. Причем транспортировка сушильных каркасов с кирпичом в сушила и после сушки к месту садки кирпича на обжиг производится обычным штабелером по гладкому полу, а конструкция каркасов за счет наличия Т-образных стоек позволяет устанавливать их друг на друга как внутри сушила во время проведения процесса сушки, так и на других буферных участках, повышая эффективность использования производственных площадей.

Предлагаемая линия по сравнению с другими технологическими линиями имеет преимущество по возможности комплектования ее в большей части (вместо изготовления нестандартного оборудования на линиях-прототипах) покупными механизмами и транспортными средствами с применением распространенных технических средств для выполнения транспортно-укладочных операций с кирпичом при переходах от одного передела к другому, а по возможности эксплуатации линии персоналом, не требующим какой-либо специальной подготовки в связи с использованием в составе линии простых механизмов, упрощает организацию нового производства.

Реализация изобретения на новом производстве предусматривается прежде всего при создании технологической линии в диапазоне малой и средней мощности от 8 до 15 миллионов штук кирпича в год, где наиболее быстро и полно реализуются преимущества предлагаемой линии по организации компактного, недорогого и простого, по сравнению с прототипами, производства керамического кирпича внутри готового неиспользуемого производственного корпуса или в небольшом новом здании из легких металлоконструкций, а монтаж самой линии с составом оборудования, в основном не требующего монтажа, можно провести в кратчайшие сроки.

Заявляемая линия состоит из смонтированных в технологической последовательности ленточного пресса, автомата многострунной резки, упрощенного автомата-укладчика кирпича с функциями автомата-загрузчика кирпича, работающего с сушильными каркасами, камерных сушил упрощенной конструкции с гладким полом и стенами без традиционных несущих металлоконструкций на стенах для установки сушильной оснастки с кирпичом и рельсовых путей внутри сушил для завоза кирпича.

Линия работает следующим образом.

На фиг.1 изображен план расположения технологической линии, вид сверху;

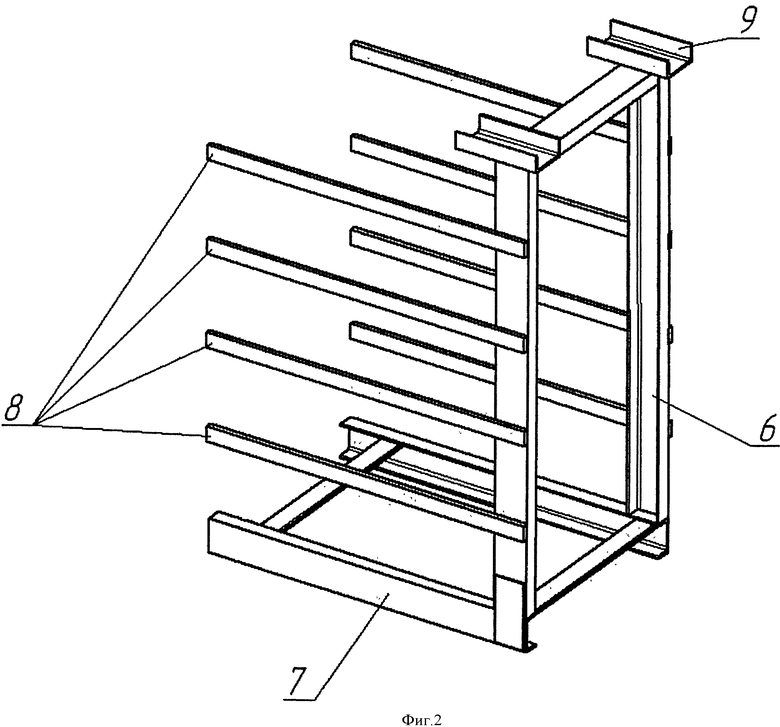

на фиг.2 - сушильный каркас;

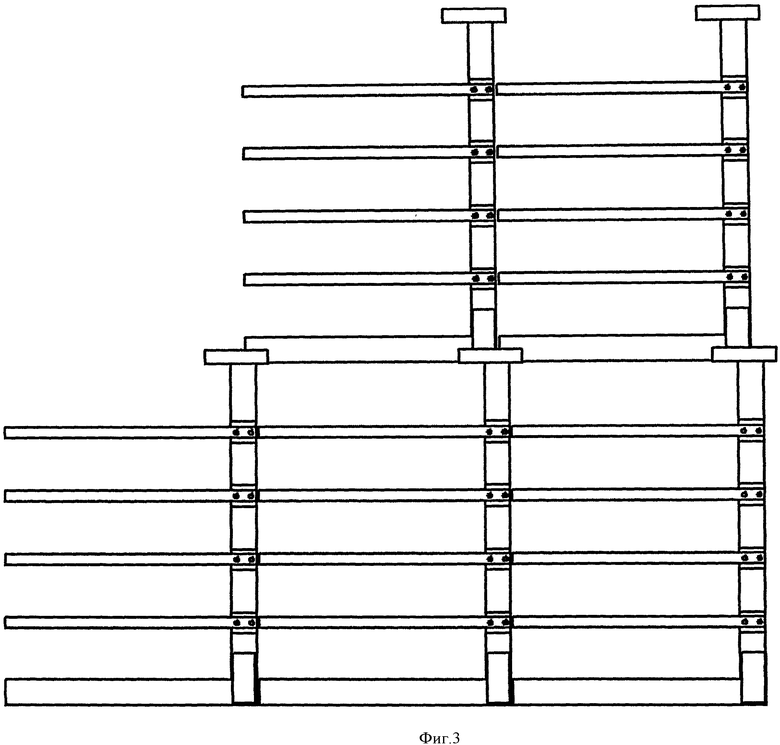

на фиг.3 - схема установки сушильных каркасов друг на друга;

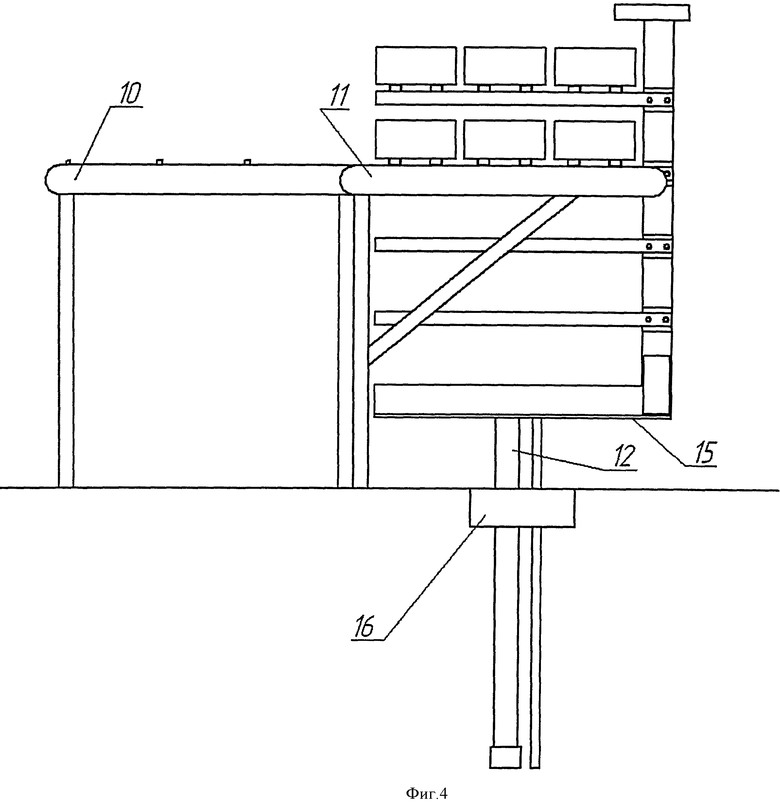

на фиг.4 - разрез А-А на фиг.1 - автомат-укладчик сушильных каркасов в работе;

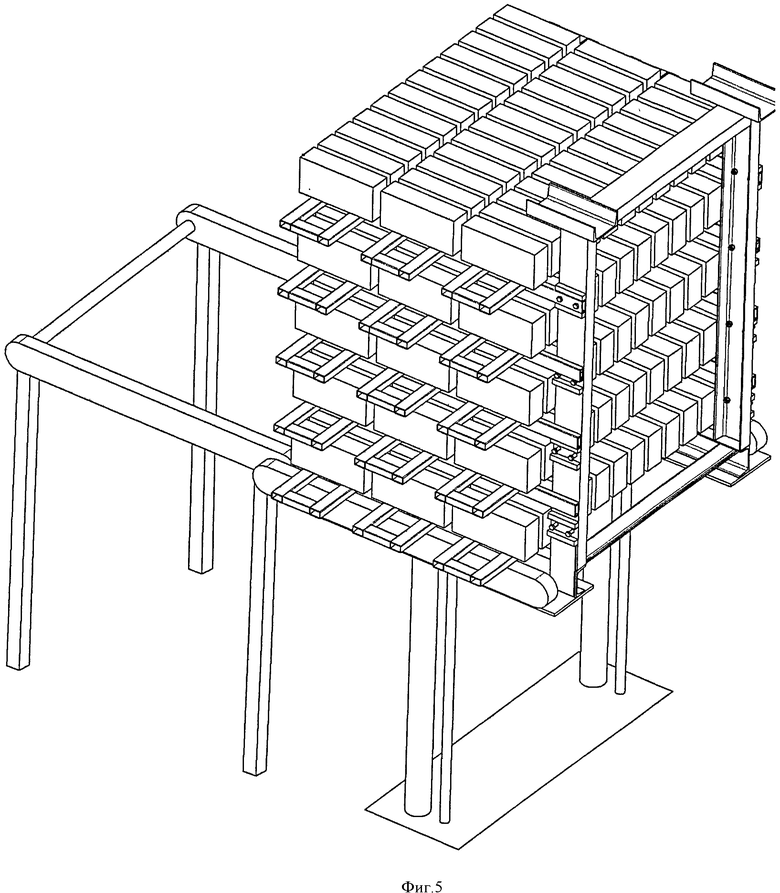

на фиг.5 - положение сушильного каркаса после загрузки;

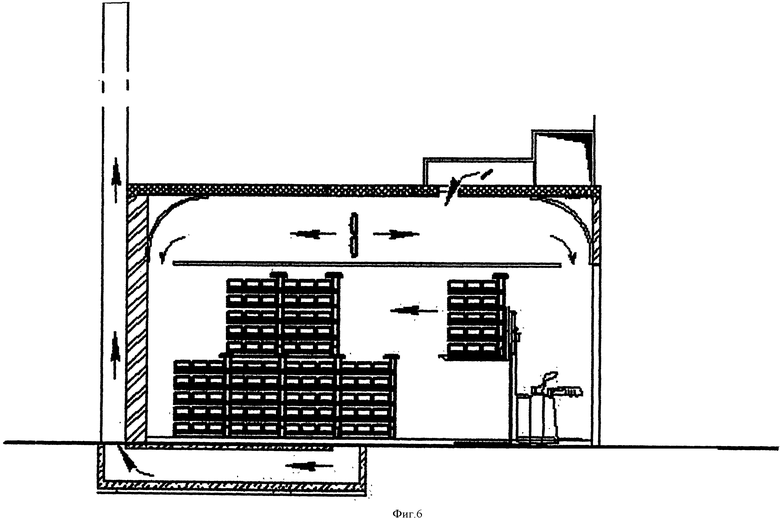

на фиг.6 - разрез Б-Б на фиг.1 - установка сушильных каркасов с кирпичом друг на друга внутри камерных сушил;

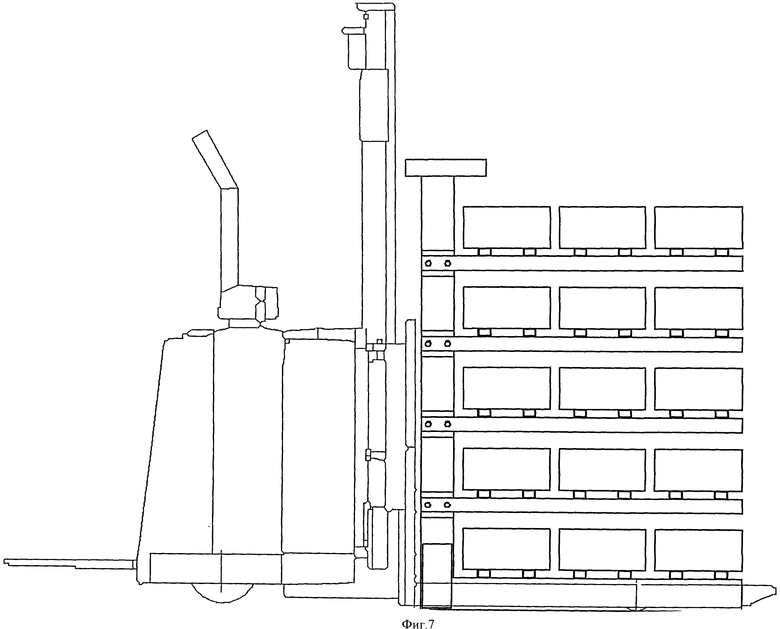

на фиг.7 - транспортировка сушильных каркасов по маршруту движения внутри технологической линии.

Технологическая линия содержит (фиг.1) формовочное отделение с ленточным прессом, многострунный автомат резки, автомат-укладчик, сушильные каркасы для укладки и транспортировки кирпича колесными погрузчиками для их транспортировки, сушильные камеры периодического действия и печи обжига кирпича.

Выходящий из ленточного пресса 1 глиняный брус на автомате многострунной резки 2 последовательно отрезается на мерный брус, а затем на механизме многострунной резки - на отдельные кирпичи. Этим же автоматом отрезанные кирпичи раздвигаются на необходимые зазоры для улучшения сушки и укладываются на сушильные рамки, которые поступают из магазина рамок автомата многострунной резки. Далее в прототипах рамки с уложенными на них кирпичами по промежуточному рольгангу 3 поступают на автомат-укладчик кирпича, работающий по одному из вышеизложенных вариантов прототипов. В заявляемой линии рамки с кирпичом от промежуточного рольганга 3 направляются на механизмы автомата-укладчика кирпича на сушильные каркасы.

Сушильный каркас 5 (фиг.2) представляет собой единую конструкцию, состоящую из рамы 6 с жестко закрепленными к ней основанием 7, консолей 8 и Т-образных стоек 9. Консоли сушильного каркаса служат полками для укладки на них рамок с кирпичом в высоту на необходимое количество ярусов. Т-образные стойки образуют основание для установки сушильных каркасов друг на друга (фиг.3). Такая расстановка сушильных каркасов в 2 этажа одновременно снимает одностороннюю нагрузку с груженого каркаса, выравнивает центр тяжести и направляет ее по оси рамы каркаса. Таким образом, емкость сушил на тех же площадях легко увеличивается в 2 раза по сравнению с туннельными сушилами с консольными вагонетками. При этом сохраняются преимущества высоких камерных сушил по вместимости за счет возможности установки каркасов в 2 этажа, а необходимость монтажа металлоконструкций и рельсовых путей внутри сушил, как на линиях-прототипах, отпадает.

Для удобства описания работы линии с сушильными каркасами здесь рассматривается вариант укладки на каждую консольную полку 3-х рамок с кирпичом с общим количеством укладываемых на каркас рамок 15 шт. Так как большинство автоматов многострунной резки работают с резом мерного бруса на 10-14 кирпичей, принимаем среднее значение по количеству укладываемого кирпича на одной рамке - 12 шт. Тогда общее количество кирпича, укладываемого на одиночный сушильный каркас, составит: 15 рамок на каркасе × 12 шт. кирпича на рамке=180 шт. кирпича (фиг.5). При обычной единовременной емкости 5-полочной сушильной вагонетки в 200 шт. кирпича в прототипе (1) с массой пустой вагонетки 187 кг, сушильный каркас с расчетной массой в 110 кг и несущей способностью в 180 шт. кирпича имеет меньшую удельную металлоемкость, а по изготовлению - значительно проще, т.к. здесь не требуется изготовления колесных пар.

Принцип работы автомата-укладчика кирпича на сушильные каркасы неразрывно связан с конструкцией самого сушильного каркаса. Автомат-укладчик для наглядности и удобства описания здесь представлен в виде загрузчика 5-полочных каркасов с односторонними консолями.

Автомат-укладчик 4 сушильных каркасов (фиг.4) состоит из переходного рольганга 3.1., шагового конвейера 10, группирующего конвейера 11, подъемника 12, автоматизированной системы управления и работает следующим образом.

Направление движения рамок с кирпичом на участке перехода от промежуточного рольганга 3 к механизмам автомата-загрузчика 4 изменяется с продольного на поперечное с продольным смещением рамок на 90°. Для этого часть промежуточного рольганга 3 составлена из переходного рольганга 3.1., собранного из роликов с односторонними ребордами. Цепной шаговый конвейер 10 упорами, установленными на его цепях, стаскивает рамки с кирпичом с гладких роликов переходного рольганга 3.1. и принимает их на себя, а далее набирает в количестве 3-х рядов. Следующим циклом одновременным включением приводов обоих конвейеров производится одновременный перевод 3-х рамок с кирпичом с шагового конвейера на группирующий конвейер 11, принимающий исходное положение для передачи рамок с кирпичом на очередную полку сушильного каркаса.

Пустой сушильный каркас на загрузку подается штабелером 14 путем простой установки его на подъемный стол - несущие лапы 15 подъемника 12, находящиеся в исходном положении на уровне пола. Грузоподъемные механизмы 16 подъемника 12 скрытно располагается ниже пола.

Автомат-укладчик работает следующим образом.

Рамки с кирпичом от участка промежуточного рольганга 3.1. поочередно перегружаются на шаговый конвейер 10, затем группируются по 3 рамки на конвейере 11. Одновременно пустой сушильный каркас занимает исходное положение на лапах 15 подъемника 12 в готовности принять группу рамок на свои консоли 16 верхней полки. Механизм подъемника включается на подъем сушильного каркаса на высоту 250 мм, и, при движении последнего вверх, происходит съем рамок с группирующего конвейера и подъем на консолях верхней полки сушильного каркаса. После набора на группирующем конвейере очередных 3 шт. рамок с кирпичом, аналогично загружается следующая полка каркаса. После загрузки всех 5-и полок сушильного каркаса рамками с кирпичом, штабелер подъезжает к груженому сушильному каркасу, принимает его на свои вилы, опускает в транспортное положение и перевозит в очередную камеру сушила. Одновременно на освободившееся место на подъемнике подается пустой каркас под загрузку. На технологических линиях большей мощности для обеспечения бесперебойной работы линии во время смены сушильного каркаса, она оборудуется вторым автоматом-укладчиком 12.1., устанавливаемым последовательно за первым. Переключение линии на работу второго автомата-укладчика происходит автоматически отключением датчика останова в зоне первого загрузчика, и рамки с кирпичом беспрепятственно проходят ко второму автомату-укладчику. Автоматизация работы автоматов-укладчиков кирпича на сушильные каркасы не требует применения сложных технических средств и система автоматизированного управления ими в силу вышеуказанных причин оказывается значительно проще применяемых в прототипах линий.

После транспортировки сушильные каркасы с кирпичом устанавливаются в 2 этажа (фиг.6) внутри очередной сушильной камеры блока камерных сушил периодического типа. Размеры и емкость одиночной сушильной камеры по количеству единовременно загружаемых каркасов определяются мощностью самой технологической линии по производству кирпича. Конструкция сушильной камеры предельно упрощается ввиду отсутствия необходимости оборудования внутри нее как рельсовых путей, так и металлоконструкций для установки на них рамок с кирпичом. Высушенный кирпич на сушильных каркасах тем же штабелером перегружается в зону формирования пакетов садки для последующего пакетного обжига кирпича в печах одной из известной конструкции. Маршрут движения штабелера (фиг.7) с сушильными каркасами внутри технологической линии показан на фиг.1.

Источники информации

1. Золотарский А.В., Шейнман Е.Ш. Производство керамического кирпича. М.: Высшая школа, 1989 г., 264 стр.

2. Руководство по эксплуатации автомата-укладчика кирпича СМК-127А. Завод-изготовитель: Симферопольский машиностроительный завод, Украина.

2. Автоматизированная линия для производства кирпича с камерной технологией сушки фирмы «Keller HCW», Германия. Адрес представительства фирмы «Keller HCW» в г. Москве, ул. Хуторская, 38А, стр.26. Сайт фирмы www.keller-hcw.ru. Электронный адрес представительства в г. Москве ristl@keller-hcw.ru

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия формования и сушки керамических изделий | 1978 |

|

SU764985A1 |

| Технологическая линия изготовления кирпича | 1980 |

|

SU952607A1 |

| Установка для многоструйной резки и укладки кирпича на сушильные вагонетки | 1986 |

|

SU1414653A1 |

| Поточная линия | 1975 |

|

SU590142A1 |

| Установка для резки и укладки кирпича-сырца на консольные сушильные вагонетки | 1981 |

|

SU1022814A1 |

| КОМПЛЕКС ДЛЯ СУШКИ И ОБЖИГА КИРПИЧА С ЕГО ТРАНСПОРТИРОВКОЙ В КАССЕТАХ, КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КИРПИЧА, АВТОМАТ-САДЧИК, АВТОМАТ-УКЛАДЧИК, СУШИЛО И НАКОПИТЕЛЬ КАССЕТ | 2006 |

|

RU2333831C2 |

| Линия разгрузки камерных сушил и укладки керамических изделий в пакеты для обжига | 1985 |

|

SU1288079A1 |

| ЛИНИЯ ФОРМОВАНИЯ, СУШКИ И САДКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2087309C1 |

| Установка для резки и укладки кирпича на сушильные вагонетки | 1980 |

|

SU921860A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ | 2005 |

|

RU2294280C2 |

Изобретение относится к производству строительных материалов и предназначено для использования при реконструкции действующих и проектировании новых предприятий по производству керамического кирпича пластического формования. Технологическая линия формовки и сушки керамического кирпича пластического формования содержит последовательно установленные ленточный пресс, автомат многострунной резки, автомат-укладчик кирпича и сушила. При этом линия дополнительно снабжена сушильными каркасами с Т-образными стойками и автоматом-укладчиком для укладки на сушильные каркасы рамок с кирпичом. Автомат-укладчик состоит из переходного рольганга, шагового конвейера, группирующего конвейера и подъемника с лапами. Транспортировка сушильных каркасов с кирпичом в сушила производится штабелерами по гладкому полу, причем установка их внутри сушильной камеры производится в два яруса по высоте на Т-образные стойки самих сушильных каркасов. Техническим результатом является уменьшение площадей для размещения технологической линии, сокращение количества применяемых автоматов и механизмов, уменьшение металлоемкости линии. 7 ил.

Технологическая линия формовки и сушки керамического кирпича пластического формования, содержащая последовательно установленные ленточный пресс, автомат многострунной резки, автомат-укладчик кирпича и сушила, отличающаяся тем, что с целью уменьшения площадей для ее размещения, сокращения количества применяемых автоматов и механизмов, уменьшения металлоемкости линии, она снабжается сушильными каркасами с Т-образными стойками и автоматом-укладчиком для укладки на сушильные каркасы рамок с кирпичом, состоящим из переходного рольганга, шагового конвейера, группирующего конвейера и подъемника с лапами, а на технологической линии транспортировка сушильных каркасов с кирпичом в сушила производится штабелерами по гладкому полу, причем установка их внутри сушильной камеры производится в 2 яруса по высоте на Т-образные стойки самих сушильных каркасов.

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| Установка для резки и укладки кирпича-сырца на консольные сушильные вагонетки | 1981 |

|

SU1022814A1 |

| Автоматическая поточная линия для производства керамических изделий | 1975 |

|

SU596450A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1991 |

|

RU2008215C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1995 |

|

RU2054354C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО КИРПИЧА | 1991 |

|

RU2010706C1 |

| Способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 200 мг/кг | 2021 |

|

RU2758847C1 |

Авторы

Даты

2014-11-27—Публикация

2013-01-09—Подача