( КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СЕРЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ВЫДЕЛЕНИЯ СЕРЫ ИЗ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2046755C1 |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА ДО ЭЛЕМЕНТАРНОЙ СЕРЫ | 2005 |

|

RU2288888C1 |

| Катализатор для окисления сероводорода в серу | 1979 |

|

SU882589A1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2472585C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575637C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2372986C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575638C1 |

| Катализатор для газофазного окисления сероводорода в серу | 1983 |

|

SU1219134A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2325227C1 |

| Способ приготовления катализатора гидроочистки бензина каталитического крекинга | 2018 |

|

RU2687734C1 |

1

Изобретение относится к катализаторам для получения элементарной серы путем окисления серосодержащих газов кислородом воздуха и может найти применение на предприятиях химической промышленности для очистки газов от сероводор1ода.

Известен катализатор для получения серы газофазным окислением сероводорода, представляющий собой двуокись титана анатазной формы, который позволяет осуществить процесс при относительно высоких объемных скоростях (до 10000 ч-) и концентрациях сероводорода в газе (до З) с достаточно высокими степенями превращения сероводорода (77-100;i)l,

Недостаток катализатора - сравнительно невысокая объемная скорость проведения процесса и снижение селективности при повышенных содержаниях кислорода.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является катализатор для получения серы, содержащий оксид железа (ш ) . В отличие от двуокиси титана оксид железа позволяет уве- личить объемную скорость до 15000 ч при тех же концентрациях сероводорода. Другим достоинством его является способность проводить процесс получения серы без строгого регламентирования содержания кислорода в реакционной смеси и увеличения его количества в 2-12 раз против сте15 хиометри чес кого 2J.

Недостатки катализатора - низ-кая механическая прочность.составляющая 5-10 вес.%(остаток при испытании на истирание.), относительно

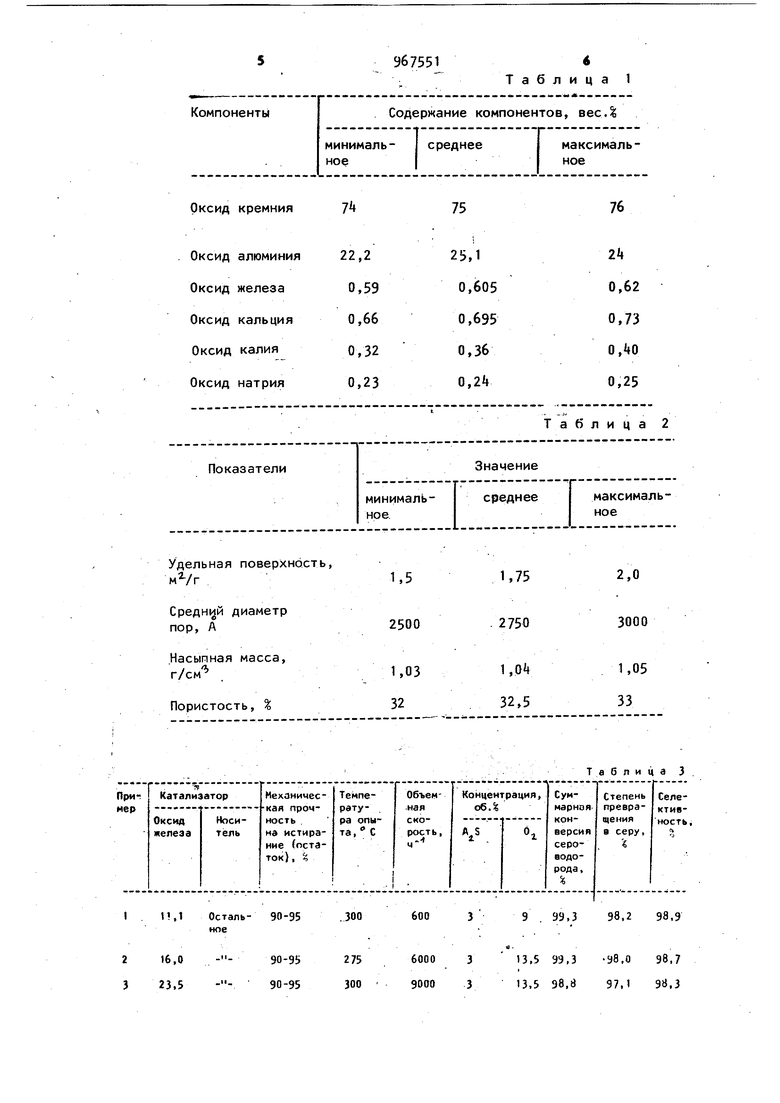

20 низкая активность - степень превращения сероводорода в серу на известном катализаторе при 27 С составляет 89,5, при - 62,3%. Цельй изобретения является повышение активности и механической прочности катализатора. Цель достигается тем, что катализатор для получения серы, coflcspжащий оксид железа (ill), дополнительно содержит алюмосиликатный фаянсовый носитель состава, вес.%: оксид алюминия 22,k-2k,0; оксид маг ния ,62; оксид кальция 0,660,73; оксид калия 0,3 -0,0; оксид натрия 0,23-0,25; оксид кремния остальное, при следующем соотношении компонентов, вес.%: оксид железа И) 11,1-23,5; Состав готового носителя приведе - в табл.1; в табл.2 дана арактерис тика носителя. Предлагаемый катализатор по срав нению с известным обладает повышен ной активностью и механической проч ностью. Таи;, степень превращения се роводорода в серу в присутствии, ка1талйзатора при составляет 98% а при - 9,0, при этом , пред лагаемый катализатор в 10-18 раз прочнее известного (остаток при исп тании на истирание составляет 9095 вес.%)1 Катализатор готовят путем пропит вахния носителя водным раствором азо нокислого железа, выпаривания, сушк и прокаливания. Механическую прочность на истира ние определяют в струйной мельнице эрлифте. Пример 1. Катализатор состава , ве.с. /о: оксид .железа 11,1; носитель - остальное. Для приготовления носителя (Фн) используют смесь порошка тонкого помола (остаток на сите О,Об мм 3-5%) состава, вес.: каолин .глина 31,6; кварцевый песок 3,2.К приготовленной смеси добавляют воду и тщательно перемешивают до пастообразного состояния. Полученную пасту формуют в цилиндри ки диаметром 2,5 мм и высотой 3 мм, которые сушат при в течение V ч, после чего обжигают на воздух 30 ч-при . 4 Для приготовления катализатора растворяют 9,1 г азотнокислого железа в 7,6 мл дистиллированной воды. 12 г носителя обрабатывают 1б,7 мл образовавшегося раствора и оставляют на 2k ч. Затем оставшийся раствор выпаривают на водяной бане при непрерывном перемешивании, после чего катализатор сушат при и прокаливают при в течение ч. Пример 2. Катализатор сое- тйва, вес.: оксид железа 16,0%; носитель - остальное. Для приготовления катализатора используют носитель, описанный в примере 1. Далее растворяют 13,6 г азотнокислого железа в 11,5 мл дистиллированной воды. 10,5г носителя обрабатывают 25 мл образовавшегося раствора и оставляют на 2k ч. Затем оставшийся раствор выпаривают на водяной бане при непрерывном перемешивании,после чего катализатор сушат при 120С и прокаливают при 6. в течение 4ч. Пример 3. Катализатор сое- тава, вес.%: оксид железа 32,5%; носитель - остальное. Для -приготовления катализатора используют носитель, описанный в примере 1. Далее растворяют 12,6 г азотнокислого железа в 20,7 мл дистиллированной воды, 7,5 г носителя обрабатывают 33,3 мл обра- / зовавшегося раствора и оставляют на 2k ч. Затем оставшийся раствор вы-паривают на водяной бане при непрерывном перемешивании, после чего катализатор сушат при и прокаливают при 650°С в течение k ц, Исследование активности синтезированных катализаторов проводят на , проточной лабораторной установке непрерывного действия с автоматизи-i рованной подачей газовой смеси при 275-300°С, объемных скоростях 600015000 ч и отношениях 1-6. Результаты исследований сведены в табл.3. Результаты испытания механической прочности предлагаемого и известного катализаторов приведены в табл.4..

У

Оксид кремния

Таблица 1

76

75

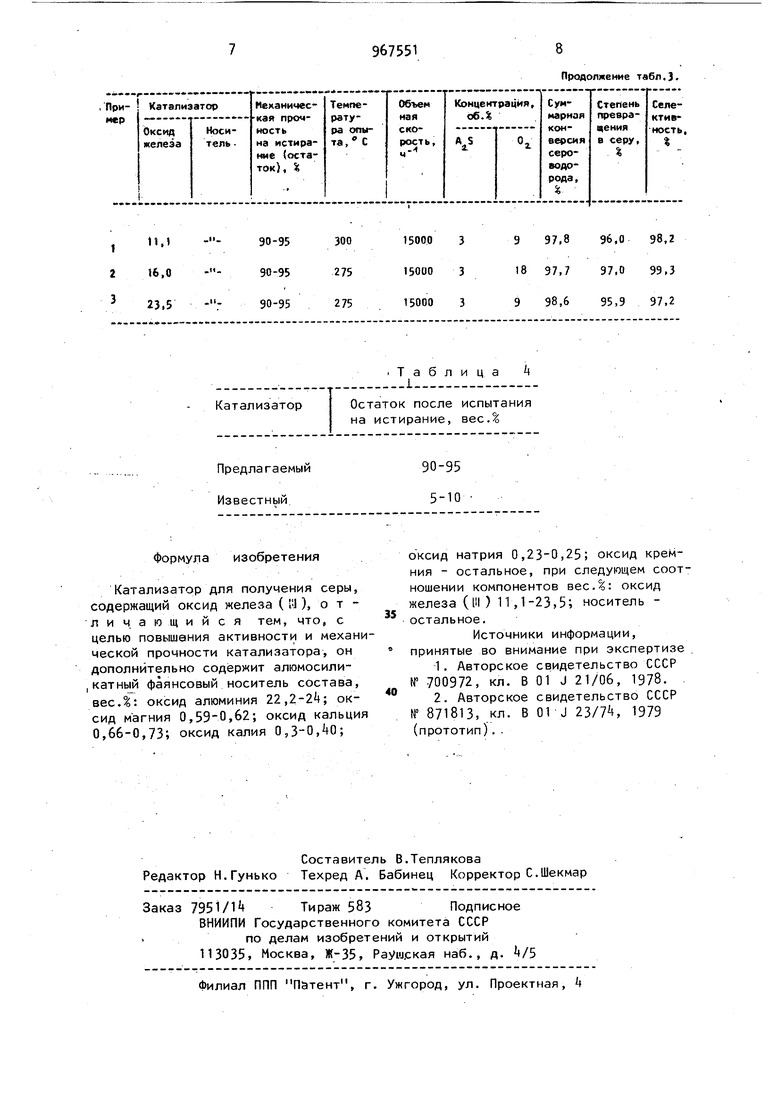

Таблица 3

Катализатор

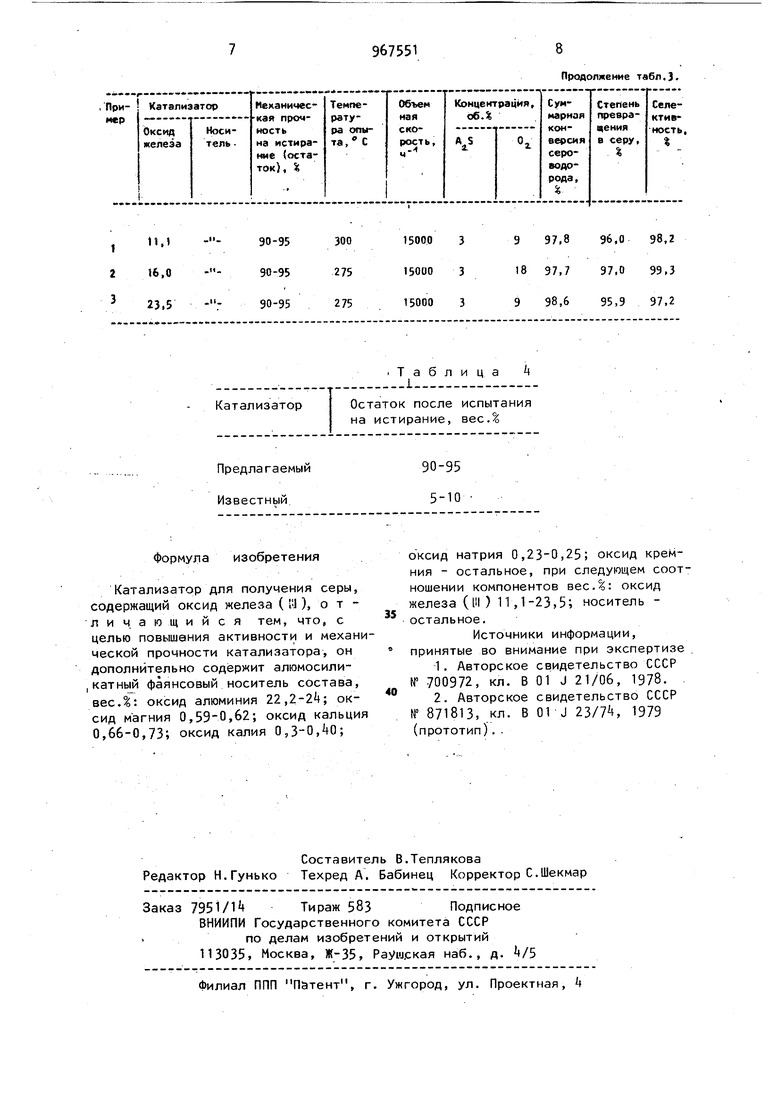

Предлагаемый Известный

Формула изобретения

Катализатор для получения серы, содержащий оксид железа (IJ), о т ли чающийся тем, что, с целью повышения активности и механической прочности катализатора, он дополнительно содержит алюмосили|Катный фаянсовый носитель состава, весД: оксид алюминия 22, оксид магния 0,59-0,62; оксид кальция 0,66-0,73; оксид калия 0,3-0,0;

продолжение табл.З

Т а б л и ц а

Остаток после испытания на истирание, вес.%

90-95 5-10

ОКСИД натрия 0,23-0,25; оксид кремния - остальное, при следующем соотношении компонентов вес.: оксид железа (Ш ) 11,1-23,5; носитель остальное.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-10-23—Публикация

1980-11-05—Подача