Изобретение относится к способам получения поликристаллических керамических материалов на основе двойных оксидов и может быть использовано в металлургии, химии, машиностроении, энергетике, теплотехнике и т. п.

Известен способ получения керамики на основе титана алюминия (тиалита) путем прессования при давлении 100 МПа заготовок из шихты состава, мас. Al2O3 40-60; ТiO2 35-45 и смесь оксидов Mg, Si, Fe, La 3-8, и их последующего обжига на воздухе при температуре 1640 К в течение 4 ч [1]

Наиболее близким по технической сущности к предлагаемому является способ получения тиалитсодержащей керамики путем приготовления шихты состава, мас. диоксид титана (TiO2) 15-35; оксид алюминия (Al2O3) 60-75 и диоксид кремния (SiO2) 1-16, формовочной массы и заготовок, которые обжигали при 1670-1930 К на воздухе в течение 6 ч [2]

Получали тиалитсодержащую керамику с крупнозернистой структурой.

Основной задачей предлагаемого изобретения является получение путем реакционного спекания тонкозернистой тиалитсодер- жащей керамики корундотиалитового состава.

Это достигается тем, что в способе получения корундотиалитовой керамики путем смешения порошков титансодержащего и алюминийсодержащего компонентов, их совместного помола, формования заготовок и их последующего обжига в кислородсодержащей атмосфере, согласно изобретению в качестве алюминийсодержащего компонента используют нитрид алюминия, а в качестве титансодержащего нитрид титана при следующих количественных соотношениях, мас. Нитрид алюминия 78,7-95,1 Нитрид титана 4,9-31,3, а обжиг осуществляют до прекращения изменений массы заготовок.

Сущность предлагаемого способа заключается в том, что смешивают порошки нитрида титана и нитрида алюминия и путем совместного помола готовят шихту, в которую вводят временную технологическую связку в количестве 1-5 мас. (сверх 100%), и гранулированием получают пресс-порошок, из которого формуют заготовки путем прессования при 100-300 МПа. Высушенные заготовки обжигают при 1570-1960 К в кислородсодержащей атмосфере при парциальном давлении кислорода не менее 10 Па (10-4 атм и более) до прекращения изменений массы заготовок.

В процессе окислительного обжига заготовок из смеси зерен нитрида титана и нитрида алюминия в газовую фазу выделяется только азот, безвредный для человека и окружающей среды, что экологически благоприятно.

При выходе за указанные пределы соотношений компонентов или при нарушении других условий не удается получить тонкозернистую реакционно-спеченную корундотиалитовую керамику.

Таким образом, технический результат достигается в изобретении за счет выбора состава исходной шихты, соотношения компонентов в ней и выбора условий термообработки, реализация которых позволяет по данным петрографического, рентгенофазового, ИК-спектрального и электронно-микроскопического анализов получить реакционно-спеченную корундотиалитовую керамику с тонкозернистой структурой.

П р и м е р 1. Смешивали 157,4 г порошка нитрида алюминия (AlN, Ч, ТУ6-09-110-75) и 42,6 г порошка нитрида титана (TiN, СВС, ТУ48-42-10-86) и подвергали помолу на планетарной мельнице. При этом получали шихту, содержащую, мас. AlN 78,7 и TiN 21,3, в которую вводили 6 г парафина, и гранулированием получали пресс-порошок. Заготовки формовали путем прессования при 200 МПа и обжигали их при 1870 К в воздушной атмосфере до прекращения изменений массы этих заготовок. После охлаждения получали 250 г реакционно-спеченной керамики корундотиалитового состава.

П р и м е р 2. Смешивали 190,2 г порошка нитрида алюминия (AlN, СВС, ТУ88-20-40-82) и 9,8 г порошка нитрида титана (TiN, СВС, ТУ48-42-10-86) и путем совместного помола готовили шихту, содержащую, мас. AlN 95,1 и TiN 4,9. В полученную шихту вводили 8 г каучука, гранулированием получали пресс-порошок и при 250 МПа прессовали заготовки. Обжиг заготовок осуществляли при 1870 К в воздушной атмосфере до прекращения изменений их массы. После охлаждения получали 249 г реакционно-спеченной корундотиалитовой керамики.

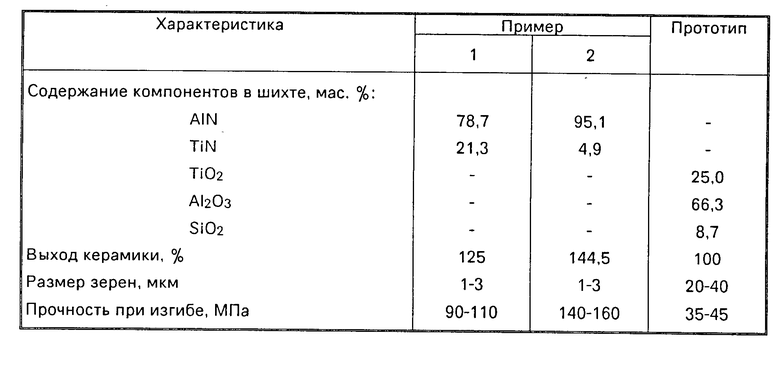

Основные свойства полученной корундотиалитовой керамики представлены в таблице в сравнении с характеристиками керамики по прототипу.

Анализ результатов и данных, представленных в таблице, показывает, что поставленная в изобретении задача решена получена реакционно-спеченная керамика корундотиалитового состава. Керамика характеризуется пониженным размером зерен, повышенной механической прочностью, а способ ее получения повышенным выходом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОТИАЛИТОВОЙ КЕРАМИКИ (OXTINALOX - CT) | 1993 |

|

RU2046777C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ NALOX - TTN | 1993 |

|

RU2054398C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОТИАЛИТОВОЙ КЕРАМИКИ (TONALOX - CT) | 1993 |

|

RU2046776C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ТИТАНАТА АЛЮМИНИЯ (TONALOX - TC) | 1993 |

|

RU2046778C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ИЗ ТИТАНАТА АЛЮМИНИЯ (TONATNOX - T) | 1993 |

|

RU2046782C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ NALOX - SCS | 1993 |

|

RU2054397C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОШПИЛЬНОЙ КЕРАМИКИ MONALOX - SC | 1993 |

|

RU2054395C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОМУЛЛИТОВОЙ КЕРАМИКИ SCNALOX - MC | 1993 |

|

RU2054396C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ИЗ ТИТАНАТА АЛЮМИНИЯ (OXTALNOX - T) | 1993 |

|

RU2046783C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ ИЗ ТИТАНАТА АЛЮМИНИЯ (TONALPOX - T) | 1993 |

|

RU2046781C1 |

Использование: при получении керамики корундотиалитового состава в металлургии, химии, машиностроении, энергетике, теплотехнике и медицине для изготовления изделий разнообразного назначения. Сущность изобретения: способ получения корундотиалитовой керамики включает смешение порошков нитрида титана и нитрида алюминия, взятых в соотношении, мас. нитрид алюминия 78,7-95,1; нитрид титана 4,9-21,3, их совместный помол, формование заготовок и обжиг в кислородсодержащей атмосфере до прекращения изменений массы этих заготовок. После охлаждения получают реакционно-спеченную керамику корундотиалитового состава. Керамика имеет тонкозернистую структуру, высокую механическую прочность, а способ ее получения характеризуется повышенным выходом. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ КОРУНДОТИАЛИТОВОЙ КЕРАМИКИ (TINALOX FCT) путем смешения порошков алюминийсодержащего и титансодержащего компонентов, их совместного помола, формования заготовок и последующего обжига в кислородсодержащей атмосфере, отличающийся тем, что в качестве исходных компонентов используют соответственно нитрид алюминия и нитрид титана при следующем соотношении компонентов, мас.

Нитрид алюминия 78,7-95,1

Нитрид титана 4,9-21,3

причем обжиг осуществляют до прекращения изменений массы заготовок.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4483944, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1995-10-27—Публикация

1993-05-28—Подача