Изобретение относится к односторонней дуговой сварке, обеспечивающей формирование обратной стороны шва стыковых угловых и тавровых соединений металлоконструкций различных отраслей промышленности.

Наиболее близким по технической сущности и достигаемому результату является способ односторонней дуговой сварки с использованием гибкого керамического стержня (ТУ ИЭС 319-81 "Керамические подкладки для односторонней сварки, Академия наук УССР".

Недостатками этого способа являются сравнительно низкие прочностные свойства сварных соединений, невозможность регулируемости теплоотвода в основной металл, низкое качество обратной стороны шва.

Цель изобретения повышение прочностных свойств сварных соединений и регулируемости теплоотвода в основной металл путем стабилизации структуры в зоне формирования корневого шва и улучшение формирования обратной стороны шва.

Это цель достигается тем, что в способе дуговой сварки, преимущественно для стали, при формировании обратной стороны сварного шва, осуществляемого подачей электрода в зазор между кромками свариваемого металла с использованием подкладного элемента в виде гибкого стержня, в качестве гибкого стержня используют стекловолокнистный материал бесщелочного состава с теплопроводностью в интервале (0,1-0,5) Вт/моС, а подачу электродов осуществляют за счет поперечного колебательного их движения с частотой в диапазоне 80-120/мин-1. Причем при дуговой сварки углеродистой стали произведение коэффициента теплопроводности при 800оС(λс) и соответствующего гибкого стержня находятся в пределах λс ˙ λст 7-13, а процесс ведут при частоте колебаний электродов в пределах 115-120 мин-1. При сварки низколегированной стали λс ˙ λст 4-7 процесс ведут при частоте колебаний электродов 100-115 мин-1. При сварке высоколегированной стали λс ˙ λст 2-6, чистоту колебаний электродов выбирают в пределах 80-100 мин-1.

Известно использование двухслойной полой цилиндрической подложки, состоящей из наружной оболочки, выполненной из толстого стекловолокна в форме полой трубы, и внутренней футеровки лентой из двуокиси кремния, либо лентой из стекломассы с включением термореактивной смолы.

Наличие смолы ведет к ее коксованию при сварке, газовыделению и образованию пор в зоне формирования шва.

Известно также использование подкладного элемента при автоматической сварке. Этот элемент изготавливается в виде цилиндра, состоящего из внешней оболочки, заполненной стекловолокном и из сердечника, также заполненного стекловолокном. Причем материал сердечника более длительно устойчив к воздействию высокой температуры, чем материал оболочки. В процессе сварки происходит расплавление оболочки при сохранении структуры сердечника, оболочка становится разделительным слоем и при удалении сердечника остается в шве.

Материал оболочки состоит из стекла состава, вес.г: SiO2 64; Al2O3 4,9; F2O3 0,5; CaO 14,1, а материал сердечника состоит из стекла, вес.г: SiO2 54,4; Al2O3 14,5; Fe2O3 0,4; CaO 22.

Стекла такого состава не дают стабильности структуры в зоне формирования шва, процесс теплоотвода в основной металл не регулируется, многократное использование такого подкладного материала невозможно.

Способ осуществляют следующим образом.

П р и м е р 1. Сварочные керамические подкладки марок КП-АН Д 20 представляют собой поставляемые россыпью огнеупорные керамические трубки диаметром 20 мм. Их крепление к обратной стороне стыка производится с помощью средств потребителя проволоки прутьев и т.п. Химический состав трубок,

Al2O3 не менее 26;

Fe2O3 не более 1,9;

Na2O + K2O не более 4,0;

СаO + Mg не более 3,0;

S не более 0,1;

LiO2 + TiO2 остальное.

Сварку углеродистой стали Сm3ст толщиной 16 мм с коэффициентом теплопроводности при 800оС (λс) 26 Вт/моС с Х-образной разделкой кромок производили в среде двуокиси углерода с помощью КП-АН-Д20 с коэффициентом теплопроводности (λст), равным 0,77 Вт/м2С.

Частота колебаний электродов составляла 60 мин-1.

П р и м е р 2. Сварку углеродистой стали марки Сm3сп толщиной 16 мм с Х-образной разделкой кромок производили путем подачи электрода в зазор между кромками свариваемого металла в среде двуокиси углерода с помощью гибкого подкладного стержня из крученых нитей марки ГПС-1 (ТУ 6-48-5786902-44-89). Частота колебаний электродов 120 мин-1. Стержень изготовлен из стеклянных нитей, соединенных в единицу структуру и представляет собой непрерывный гибкий шнур диаметром 8-10 мм, состоящий из сердечника и одного или двух слоев оплетки, представляющий собой оболочку из переплетенных стеклянных нитей. Стеклонити, используемые в оболочке и сердечнике, изготовлены из стекла алюмоборосиликатного состава: LiO2 53% B2O3 10% Al2O3 15% CaO 17% MgO 4,0 (ТУ 6-19-313-86). Коэффициент теплопроводности стержня ГПС-1 равен 0,27 Вт/моС.

В результате эксперимента на обратной стороне стыкового соединения образовалось усиление (корень шва) с плавным переходом к основному металлу.

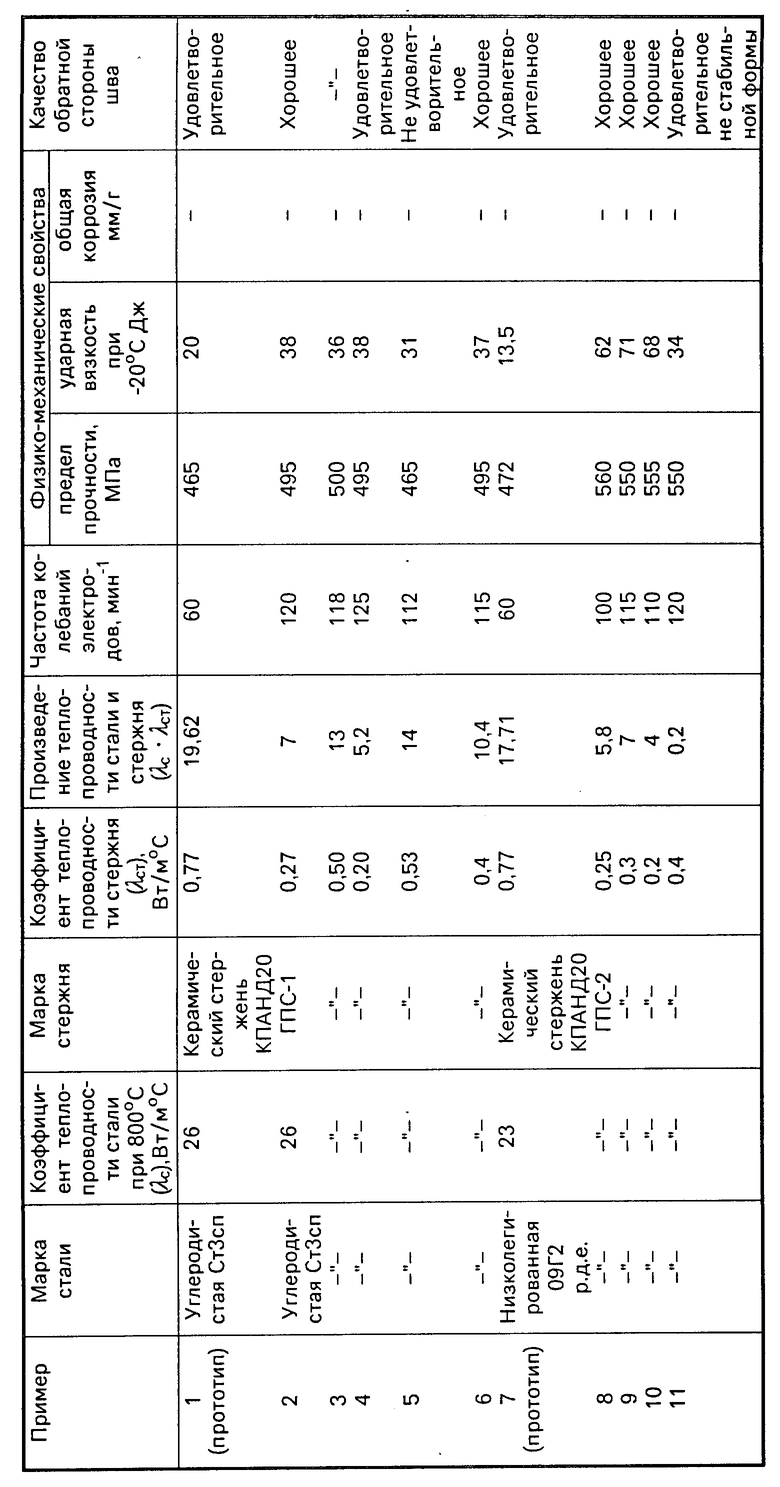

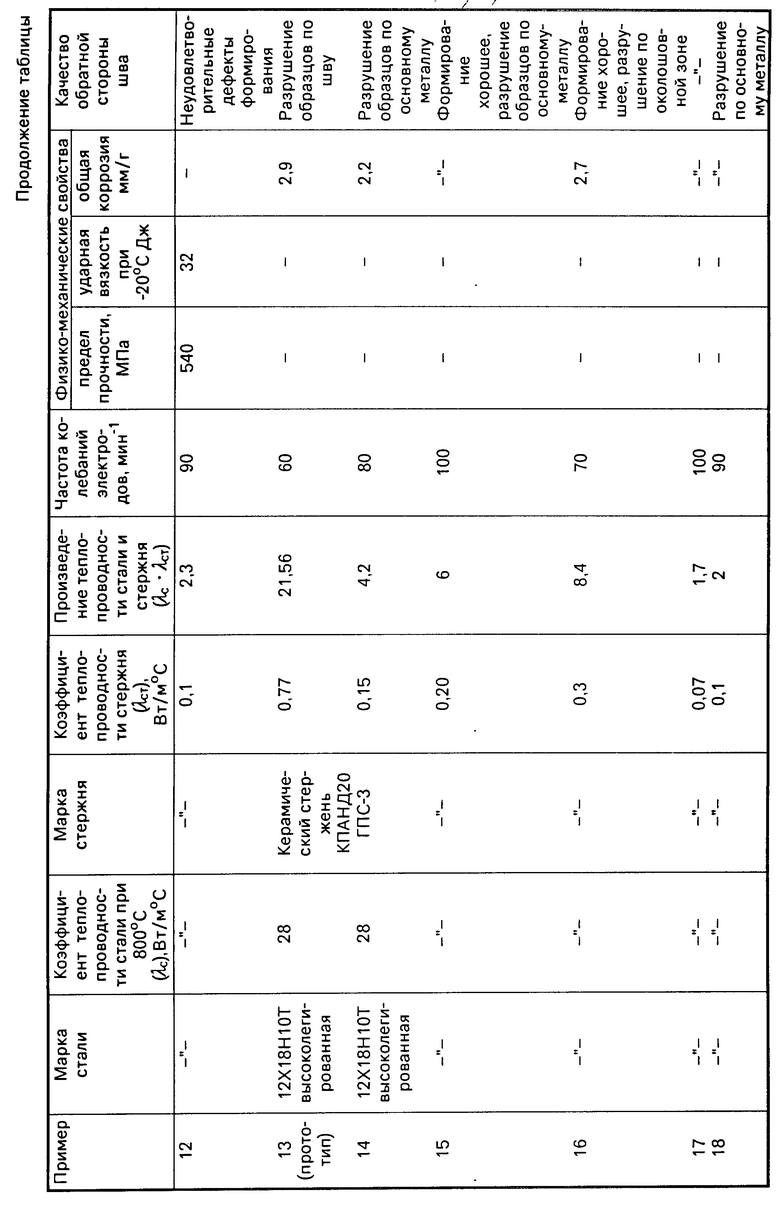

П р и м е р ы 3-6 осуществляли аналогично примеру 2 (см. таблицу).

П р и м е р 7. Выполняли сварку низколегированной марки 09Г2 толщиной 16 мм с V-образной разделкой кромок и λс при 800оС, равном 23 Вт/моС в среде СO2 + Ar на керамическом стержне КПАНД20.

П р и м е р 8. Выполняли сварку низколегированной стали марки 09Г2 толщиной 16 мм аналогично примеру 7 на гибком подкладном стержне марки ГПС-2 (ТУ 6-48-5786902-44-89). Стержень изготовлен из стеклянных нитей, соединенных в единую структуру, и представляет собой непрерывный гибкий шнур диаметром 8-10 мм, состоящий из сердечника, полученного трощением ровингов, и одного или двух слоев оплетки-оболочки из переплетенных стеклянных нитей алюмоборосиликатного состава.

П р и м е р ы 9-12 осуществляли аналогично примеру 8.

П р и м е р 13. Выполняли сварку высоколегированной стали марки 12Х18Н10Т толщиной 6 мм без разделки кромок с коэффициентом теплопроводности, равным 28 Вт/моС в среде аргона с помощью керамического стержня аналогично примеру 1.

П р и м е р 14. Сварку стали марки 12Х18Н10Т выполняли аналогично примеру 13 с помощью гибкого подкладного стержня (ГПС-3), представляющего непрерывный гибкий шнур, состоящий из сердечника, оплетки из стеклянных текстурированных нитей и штапелированной пряжи. Стеклонити, используемые в оболочке и сердечнике, изготовлены из стекла алюмоборосиликатного состава (пусковая записка НПО "Стеклопластик" N 2-107-89).

П р и м е р ы 15-18 осуществляли аналогично примеру 14 (см. таблицу).

Как видно из таблицы, предел прочности сварных соединений при сварке углеродистых сталей возрастает на 6% ударная вязкость на 50% При сварке низколегированной стали предел прочности возрастает на 15% а ударная вязкость в 5 раз превышает значение ударной вязкости по прототипу.

Оценку физико-механических свойств высоколегированных сталей вели по испытанию на общую коррозию, которая снизилась по отношению к прототипу на 30%

На примере нержавеющей стали были проведены исследования структуры в зоне формирования корневого шва.

Для определения качества сварного соединения были проведены следующие исследования: спектральный анализ, измерение твердости и микротвердости, металлографический анализ (протокол исследования N К-3) приложен к заявке.

Величины микротвердости основного металла, наплавленного и околошовной зоны по сечению в пределах каждой зоны изменяются незначительно.

В наплавленном металле и зоне термического влияния сварки пор, трещин, непроваров, непроплавлений, шлаковых включений и других дефектов сварки не обнаружено.

Переход от шва к основному металлу плавный, видны общие зерна. В переходной зоне наблюдается утолщение границ зерен и скопление крупных включений. Заметного роста зерна в околошовной зоне не наблюдается.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ ФТОРИСТОГО АЛЮМИНИЯ | 1993 |

|

RU2048664C1 |

| Покрытый электрод для подводной мокрой сварки | 2023 |

|

RU2825112C1 |

| Способ дуговой сварки деталей из углеродистой стали с деталями из высоколегированной аустенитной стали | 1986 |

|

SU1389963A1 |

| ГАЗОВЫЙ ЛАЗЕР | 1997 |

|

RU2124790C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГАЗОВОЙ СМЕСИ | 1992 |

|

RU2024650C1 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| ЭЛЕКТРОД ДЛЯ ПОДВОДНОЙ СВАРКИ | 2006 |

|

RU2325983C2 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ | 1999 |

|

RU2167038C2 |

| Электрод для ручной дуговой сварки | 1988 |

|

SU1549706A1 |

Использование: для односторонней дуговой сварки, обеспечивающей формирование обратной стороны шва стыковых угловых и тавровых соединений металлоконструкций различных отраслей промышленности. Способ дуговой сварки, преимущественно для стали при формировании обратной стороны сварного шва осуществляют подачей электродов в зазор между кромками свариваемого металла с использованием подкладного элемента в виде гибкого стержня из стекловолокнистого материала бесщелочного состава с коэффициентом теплопроводностью в интервале 0,1 0,5 Вт/м°С. Подача электродов происходит за счет поперечного колебательного движения их между кромками с частотой в диапазоне 80-120 мин-1. Для углеродистой стали коэффициент теплопроводности берут в пределах 0,3 0,5 Вт/м°С, а частоту колебаний для этой стали 115 - 120 мин-1. При сварке низколегированной стали коэффициент теплопроводности берут в пределах 0,2 0,3 Вт/м°С, а колебательное движение электродов от 100 до 115 мин-1. Для высоколегированной стали коэффициент теплопроводности берут в пределах 0,1 0,2 Вт/м°С, а частота колебаний электродов от 800-100 мин-1. 3 з. п. ф-лы, 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-11-10—Публикация

1992-04-13—Подача