Изобретение относится к способу регенерации катализатора окисления алкилароматических углеводородов до моно- и поликарбоновых ароматических кислот и их эфиров.

Известен способ регенерации катализатора, заключающийся в том, что катализатор извлекают из дистилляционного остатка экстрагированием при 50-150oC водой с низшими карбоновыми кислотами или их смесями в соотношении 3-50 объемных частей экстрагента на каждую часть дистилляционного остатка (DE 1150065).

Недостатком данного способа является наличие в экстракте органических соединений, которые при возврате регенерированного катализатора в систему ингибируют процесс и ухудшают качество целевого продукта за счет постоянного их накопления в продуктах окисления.

Известны способы регенерации катализатора, по которым раствор регенерированного катализатора предлагают дополнительно очищать с помощью ионообменной смолы. Через слой ионообменной смолы пропускают кобальт-марганецсодержащий экстракт, осаждая при этом на ней органические примеси (GB 1094726, 1967).

Существенным недостатком данного метода является необходимость частой регенерации ионообменных смол, что сопряжено с образованием большого количества сточных вод.

Известны также способы получения чистого регенерированного катализатора высаждением кобальта и марганца из экстракта в виде карбонатов путем обработки раствора карбонатами калия, натрия, аммония (JP 50-8439, 1975).

Недостатком данных способов является образование загрязненных стоков за счет растворимых в воде солей ароматических кислот, а также необходимость перевода карбонатов металлов в растворимое состояние.

Известен способ, по которому после окисления п-ксилола в терефталевую кислоту маточный раствор, образующийся после выделения терефталевой кислоты из оксиданта, концентрируют, отгоняя растворитель - уксусную кислоту и реакционную воду. После удаления 70-90% уксуснокислого растворителя концентрированный остаток охлаждают до температуры ≤ 60oC. Выпавший при этом осадок содержит промежуточные продукты окисления п-толуиловую кислоту и п-карбоксибензальдегид, которые снова возвращают в процесс. Жидкий остаток, содержащий компоненты катализатора и побочные продукты окисления, экстрагируют водой или водным раствором уксусной кислоты в присутствии добавки, ускоряющей расслоение (п-ксилол, бутилацетат, вторичный бутилацетат). В водной фракции содержатся все компоненты катализатора и практически отсутствуют побочные органические продукты, перешедшие в органические добавки. Таким образом, регенерируется до 80% катализатора (JP 5-51139, 1981).

Недостатком данного способа являются относительно низкая степень регенерации, разделение расслоившихся частей приводит или к загрязнению экстракта, или к потере части экстракта, содержащей катализатор, с органической частью.

Наиболее близким по технической сущности является способ регенерации Co-Mn-Br- катализатора в процессе непрерывного получения терефталевой кислоты, сущность которого сводится к следующему: маточную жидкость после выделения терефталевой кислоты из оксидата концентрируют до тех пор, пока количество уксусной кислоты в образовавшемся кубовом остатке будет не более 5%, при этом кубовый остаток в горячем или расплавленном состоянии контактируют с водой, которая превышает его вес в 2-5 раз, далее полученную смесь быстро охлаждают до температуры более 50oC, после чего отделяют водный раствор, содержащий катализатор, от твердых (сыпучих) веществ и водный "свежий" раствор катализатора направляют в рецикл на стадию окисления п-ксилола. Степень извлечения кобальта 90,6 вес.%, марганца 91,8%, брома 80,6 вес.% (FR 2473903, 1981).

Основным недостатком указанного способа является то, что выделенный раствор катализатора наряду с промежуточными соединениями содержит ряд побочных продуктов, в частности бензойную кислоту. При повторном (рецикловом) использовании указанного раствора катализатора в основном продукте окисления п-ксилола - ТФК происходит накопление этих примесей и для их удаления требуются эффективные и дорогостоящие методы очистки ТФК, например гидрирование примесей в водной среде с использованием катализатора - палладий на угле.

Экспериментально установлено, что известными методами водной экстракции солей тяжелых металлов из кубовых остатков выпарки маточных растворов в процессах получения бензолполикарбоновых кислот не обеспечивается требуемая чистота регенерированного катализатора. Это объясняется тем, что содержащиеся в кубовом остатке примеси различны как по природе, так и по свойствам (растворимость, температуры плавления, кристаллизации, кипения, образования комплексов с металлами и др.) и при экстракции водой невозможно достигнуть требуемой чистоты раствора катализатора.

В качестве примесей, содержащихся в кубовом остатке, входят не только основные, промежуточные и побочные продукты реакции окисления п-ксилола, но продукты окисления ароматических углеводородов, содержащихся в п-ксилоле: этилбензол, толуол, о-ксилол, незначительные количества изомеров триметилзамещенных бензола.

В процессе окисления эти углеводороды образуют соответствующие моно-, ди- и трибензолкарбоновые кислоты, которые усложняют процесс регенерации катализатора. Это связано с тем, что ряд ортозамещенных бензолполикарбоновых кислот образуют с металлами катализатора малорастворимые хелатные комплексы и обычные методы водной экстракции становятся малоэффективными, т.к. водный растворитель не разрушает эти комплексы и регенерированный этим способом катализатор постепенно теряет свою каталитическую активность.

В то же время такой побочный продукт, как бензойная кислота, достаточно хорошо растворим как в воде, так и водно-уксусных смесях, и поэтому водный катализаторный экстракт всегда и заведомо будет содержать значительное количество бензойной кислоты, что неизбежно будет приводить к наполнению последней.

Изобретение направлено на решение задачи - не усложняя процесса регенерации катализатора окисления алкилароматических углеводородов, значительно повысить степень очистки от побочных органических примесей, находящихся в экстракте.

Данная задача решается регенерацией катализатора окисления алкилароматических углеводородов путем экстрагирования его из кубового остатка водой при повышенной температуре, охлаждения суспензии и отделения органических веществ от экстракта с последующим его возвратом в зону окисления, при этом охлаждение проводят со скоростью 12-18o час до 12-20oC и экстракт после отделения органических веществ обрабатывают галоидводородной кислотой в количестве 0,050-0,71 молей на сумму молей Co+Mn в расчете на моногалоид. В качестве галоидводородной кислоты используют HBr, HCl.

Отличительными признаками процесса является то, что охлаждение проводят со скоростью 12-18o/час до 12-20oC и экстракт после отделения органических веществ обрабатывают галоидводородной кислотой в количестве 0,050-0,71 молей на сумму молей Co+Mn в расчете на моногалоид. В качестве галоидводородной кислоты используют HBr, HCl.

Процесс получения регенерированного катализатора осуществляют следующим образом: к кубовому остатку производства алкилароматических кислот и их эфиров, представляющему собой смесь конечного, промежуточных и побочных продуктов окисления уксусной кислоты и отработанных катализаторов - Co, Mn, общего Br, приливают воду и выдерживают при повышенной температуре. Полученную смесь охлаждают со скоростью 12-18o/час до 12-20oC, фильтруют, осадок промывают. Промывочную воду, содержащую Co, Mn и общий Br, используют в качестве экстрагента. Степень извлечения Co 99,70%, Mn 99,22%, брома 99,20%. К экстракту приливают галоидводородную кислоту в количестве 0,050-0,71 молей на сумму молей Co+Mn в расчете на моногалоид.

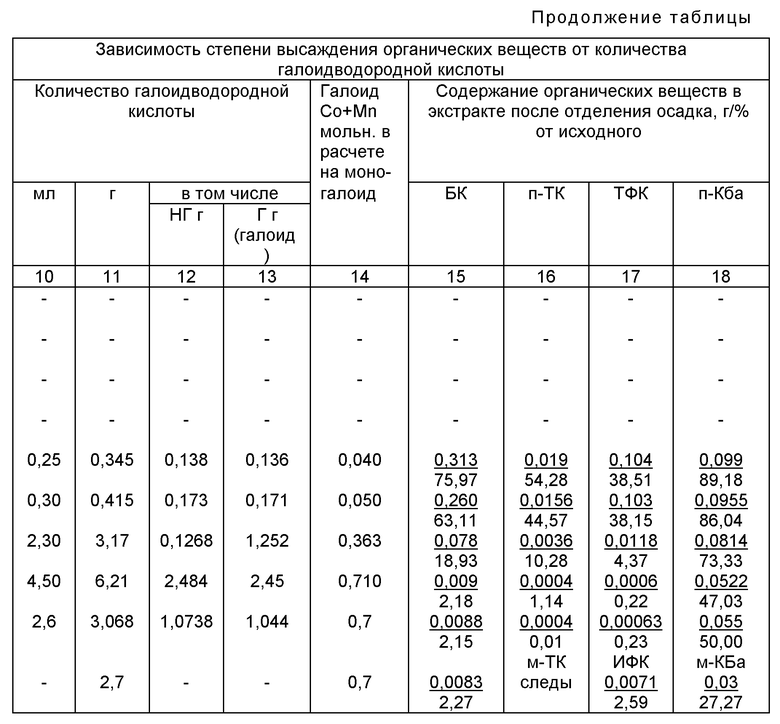

Выпавший осадок отделяют, в жидкой части определяют содержание органических веществ: бензойной кислоты (БК) до 2,18% от исходного, п-толуиловой кислоты (п-ТК) 1,14%, терефталевой кислоты (ТФК) 0,022%, п-карбоксибензальдегида (п-КБа) 47,02% от исходного. Степень извлечения Co, Mn, Br - общ. при применении данного приема не снижается.

Галоидводородная кислота, используемая при дополнительной обработке экстракта, является в то же время промотором в процессе окисления алкилароматического углеводорода. При ее добавлении в водный экстракт, содержащий соли Co, Mn, Ni, Cr, а также ароматические поликарбоновые кислоты, происходит следующее:

1. галоидводородная кислота участвует в реакциях лигандного обмена кислотных остатков катализаторных комплексов с образованием растворимых бромидов металлов и свободных не координируемых ароматических кислот

M(AчCOO)nLm+nHГ ⇄ MГnLm+AчCOOH

где: M-Co, Mn;

Lm - H2O, CH3COOH

J - Br, Cl

2. уменьшает растворимость высвободившихся из координации ароматических карбоновых кислот. Последнее явление связано с сольватацией металлов катализатора с молекулами растворителя (как CH3COOH, так и H2O), что подтверждается сильным парамагнитным сдвигом и уширением линий в спектре ПМР OH-группы. Свободные от координации с металлами ароматические карбоновые кислоты в условиях пониженной температуры водного экстракта и сольватирующего эффекта металлов в присутствии галоидводородной кислоты способствуют выпадению в осадок ароматических моно- и поликарбоновых кислот, что позволяет выделить их из экстракта и обеспечить более глубокую очистку от них раствора Co-Mn-Br- или Co-Mn-Mt-Br- катализаторов (здесь Nt-Ni, Cr, Cl).

Возможность осуществления изобретения иллюстрируется следующими примерами.

Пример 1.

К 1000 г кубового остатка производства ТФК, представляющего собой смесь конечного, промежуточных и побочных продуктов окисления уксусной кислоты и отработанных катализаторов - Co 6,58% (65,8 г), Mn 2,19% (21,9 г), общего брома 5,15% (51,5 г), приливают 3000 мл воды и при перемешивании выдерживают при 100oC в течение 60 минут.

Полученную суспензию охлаждают со скоростью 15o/час до 15oC, затем фильтруют, осадок промывают. Промывную воду, содержащую Co 5,02 г, Mn 2,23 г, общего брома 3,74 г, используют в качестве экстрагента. Полученный экстрагент в количестве 3200 мл (3481,6 г) содержит Co 1,74% (60,58 г), Mn 0,56% (19,50 г), Br общего 1,36% (47,35 г), БК 0,379%, п-ТК 0,032%, ТФК 0,248%, п-кБа 0,102%. Степень извлечения Co 99,70, Mn 99,22%, Br общ. 99,20%.

К 100 мл экстракта при перемешивании приливают бромистоводородную кислоту (40%-ный водный раствор HBr, плотность 1,38 г/см3) в количестве 4,5 мл (6,21 г) - 0,71 моля на сумму молей Co и Mn в расчете на моногалоид. Выпавший осадок отделяют, в жидкой части определяют содержание органических веществ: БК 0,009 г, п-ТК 0,0004 г, ТФК 0,0006 г, п-КБа 0,0522 г.

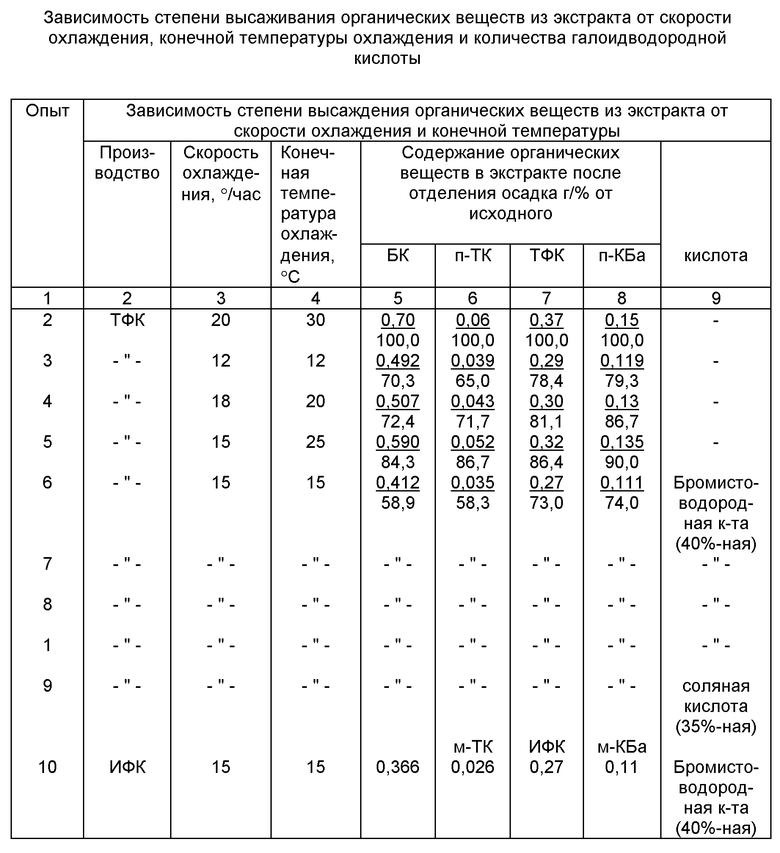

Следующие примеры, в которых сохранена та же последовательность операций, сведены в таблице.

Примечание к таблице:

1. Степень извлечения кобальта, марганца и брома общ. составила соответственно в производстве ТФК 99,70; 99,22; 99,20%; в производстве ИФК 99,18; 99,32; 99,65%.

2. Количество экстракта в каждом опыте производства ТФК бралось 100 мл d 1,088 г/см3. Содержание Co 1,74% (1,89 г); Mn 0,58% (0,61 г); производства ИФК - 100 г, содержание Co 0,9%; Mn 0,21%.

3. При дальнейшем снижении конечной температуры охлаждения < 12oC увеличивается степень высаждения органических веществ, однако технологически это трудно осуществимо (необходимы специальные хладоагенты); замедление скорости охлаждения < 12o/час возможно при самопроизвольном охлаждении суспензии, что приведет к увеличению времени выдержки, а следовательно, и снижению производства оборудования.

4. Дальнейшее увеличение прибавляемой галоидводородной кислоты продолжают снижать содержание органических веществ, однако это нецелесообразно: значительное остаточное содержание п-КБа и м-КБа в экстракте не повлияет на процесс окисления, т.к. происходит их доокисление до конечного продукта.

Предлагаемый способ регенерации катализатора окисления алкилароматических углеводородов обладает следующими преимуществами по сравнению с прототипом:

1. Повышается степень извлечения Co 99,70%, Mn 99,22%, Br 99,20% по сравнению с прототипом: Co 90,6%, Mn 91,9%, Br 80,6%.

2. Галоидводородная кислота, используемая при дополнительной обработке экстракта, позволяет выделить следующие органические вещества: бензойную кислоту до 2,18% от исходного, п-толуиловую кислоту 1,14%, терефталевую кислоту 0,22%, п-карбоксибензальдегид 47,02% от исходного.

3. Используемая галоидводородная кислота является в то же время промотором в процессе окисления алкилароматического углеводорода. Она участвует в реакциях легандного обмена кислотных остатков катализаторных комплексов с образованием растворимых бромидов металлов и свободных не координируемых ароматических кислот. Она также уменьшает растворимость высвободившихся из координации ароматических карбоновых кислот.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОФТАЛЕВОЙ КИСЛОТЫ | 1998 |

|

RU2163592C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ ФТАЛЕВЫХ КИСЛОТ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ | 1993 |

|

RU2047595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ БЕНЗОЛДИКАРБОНОВЫХ КИСЛОТ С ВЫСОКОЙ СТЕПЕНЬЮ ОЧИСТКИ | 1993 |

|

RU2047594C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАФТАЛИН-2,6-ДИКАРБОНОВОЙ КИСЛОТЫ | 1992 |

|

RU2030386C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ОЧИСТКИ ИЗОФТАЛЕВОЙ КИСЛОТЫ | 2010 |

|

RU2458042C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОФТАЛЕВОЙ КИСЛОТЫ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ | 2004 |

|

RU2266277C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОХЛОРИДА β -ДИЭТИЛАМИНОЭТИЛОВОГО ЭФИРА П-АМИНОБЕНЗОЙНОЙ КИСЛОТЫ | 1994 |

|

RU2083557C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСИМИДА 2,2-БИС [4(3,4-ДИКАРБОКСИФЕНОКСИ)ФЕНИЛ]-ПРОПАНА | 1992 |

|

RU2036906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОЙ ИЗОФТАЛЕВОЙ КИСЛОТЫ И СОПУТСТВУЮЩИХ ПРОДУКТОВ ИЗ ИЗОМЕРОВ ЦИМОЛА И ДИИЗОПРОПИЛБЕНЗОЛА | 2009 |

|

RU2415836C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОЙ ИЗОФТАЛЕВОЙ КИСЛОТЫ | 1997 |

|

RU2137753C1 |

Описывается способ регенерации катализатора окисления алкилароматических углеводородов путем экстрагирования его из кубового остатка водой при повышенной температуре, охлаждения суспензии и отделения органических веществ от экстракта с последующим его возвратом в зону окисления, отличающийся тем, что охлаждение проводят со скоростью 12-18°/ч до 12-20°С и экстракт после отделения органических веществ обрабатывают галоидводородной кислотой в количестве 0,050-0,71 молей на сумму молей Co + Mn в расчете на моногалоид. Технический результат - повышение степени очистки целевого продукта от побочных органических примесей и повышение степени извлечения Co, Mn, Br. 1 з.п.ф-лы, 1 табл.

| СПОСОБ ОЦЕНКИ НЕЙТРОФИЛОЦИТОПОЭЗА НА ОСНОВЕ СПОСОБНОСТИ КЛЕТОК РЕАГИРОВАТЬ НА НЕЙТРОФИЛОКИНЫ | 2011 |

|

RU2473903C1 |

| Способ извлечения катализатора синтеза терефталевой кислоты | 1981 |

|

SU1194260A3 |

| SU 1366197 A1, 15.01.1988 | |||

| DE 3244915 A1, 07.06.1984 | |||

| ФОРМОВОЙ КОМПЛЕКТ ДЛЯ ФОРМОВАНИЯ КРУПНОГАБАРИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2009 |

|

RU2388595C1 |

| US 4284523 A1, 18.08.1981. | |||

Авторы

Даты

2000-08-27—Публикация

1998-03-17—Подача