Изобретение относится к регулирующей и запорной арматуре и может быть использовано для регулировки расхода охладителя при закалке или термомеханической обработке изделий, например труб, в установках для регулирования расходов охлаждающей среды.

Известны устройства для деления потоков, включающие корпус, входные и выходные патрубки и запорный клапан, золотник, расположенный внутри корпуса [1]

Недостатком этих устройств является то, что они не позволяют плавно регулировать расход охладителя в делимых потоках, что приводит к снижению эффективности работы охлаждающих устройств.

Наиболее близким является устройство для распределения порошкообразных продуктов [2] содержащее корпус с входным и выходными патрубками и установленный в нем на оси с возможностью вращения переключающий элемент в виде герметичной камеры, полость которой соединена с источником давления. Недостатком этого устройства является то, что деление потока текучей среды и его распределение в корпусе зависит от размеров отверстий в корпусе и положения переключающего элемента. Это не позволяет плавно регулировать величину расхода охладителя, что приводит к снижению эффективности работы охлаждающего устройства.

Задачей изобретения является повышение эффективности охлаждения путем обеспечения плавности регулирования подачи охлаждающей среды.

Указанный технический результат достигается тем, что в устройстве для изменения направления и деления потока охладителя, содержащем корпус с входным и выходными патрубками и установленный в нем на оси с возможностью вращения переключающий элемент в виде герметичной камеры, полость которой сообщена с источником давления, согласно предлагаемому техническому решению, на стенке переключающего элемента закреплен центральный сектор из эластичного материала площадью, превышающей площадь проходного сечения выходного патрубка, и в ней выполнены несколько отверстий, при этом по краям переключающего элемента выполнены жесткие сектора в виде крыльев с вырезами, а между наружной поверхностью центрального сектора, обращенного к выходному патрубку, и внутренней поверхностью корпуса образован зазор.

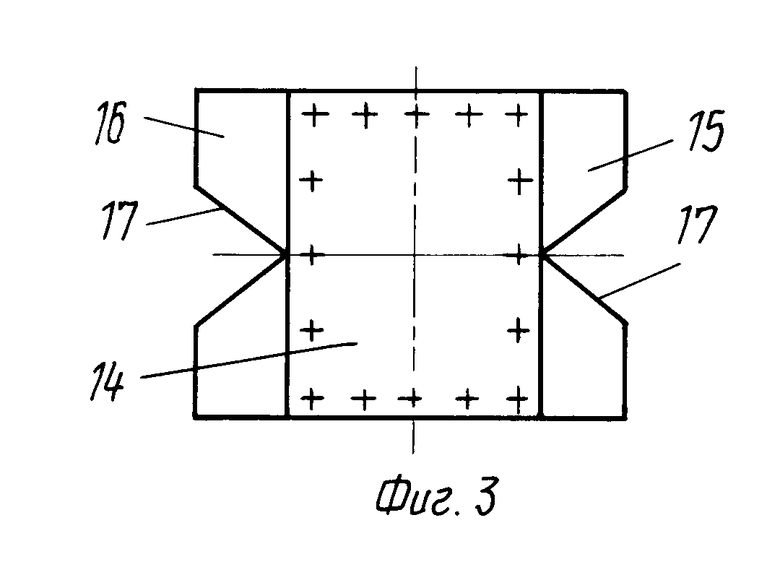

Повышение эффективности охлаждения путем обеспечения плавности регулировки подачи охлаждающей среды осуществляется за счет того, что на стенке переключающего элемента закреплен центральный сектор из эластичного материала площадью, превышающей площадь проходного сечения выходного патрубка, а между наружной поверхностью центрального сектора, обращенного к выходному патрубку, и внутренней поверхностью корпуса образован зазор. Подавая внутрь камеры переключающего элемента рабочую среду, например сжатый воздух, внутри камеры создается избыточное давление, под действием которого центральный сектор стенки переключающего элемента, выполненный из эластичного материала площадью, превышающей площадь проходного сечения выходного патрубка, изменяет свое положение, в результате между стенкой корпуса и стенкой переключающего элемента изменяется величина зазора. Это позволяет плавно регулировать подачу охладителя через выходные патрубки и повысить тем самым эффективность охлаждения. Кроме этого, плавное регулирование подачи охладителя при переключении осуществляется также выполненными по краям переключающего элемента жесткими секторами в виде крыльев стенками переключающего элемента с вырезами различной формы. Сектора при перемещении переключающего элемента изменяют проходные сечения выходных патрубков и таким образом регулируют величину расхода подачи охладителя, повышая эффективность охлаждения. Закон изменения расхода охладителя в момент переключения определяется формой выреза.

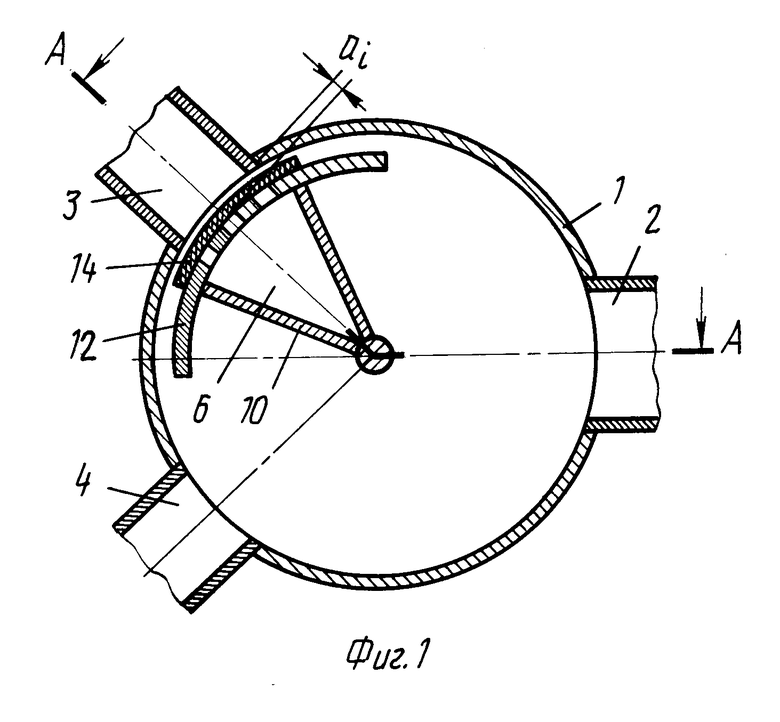

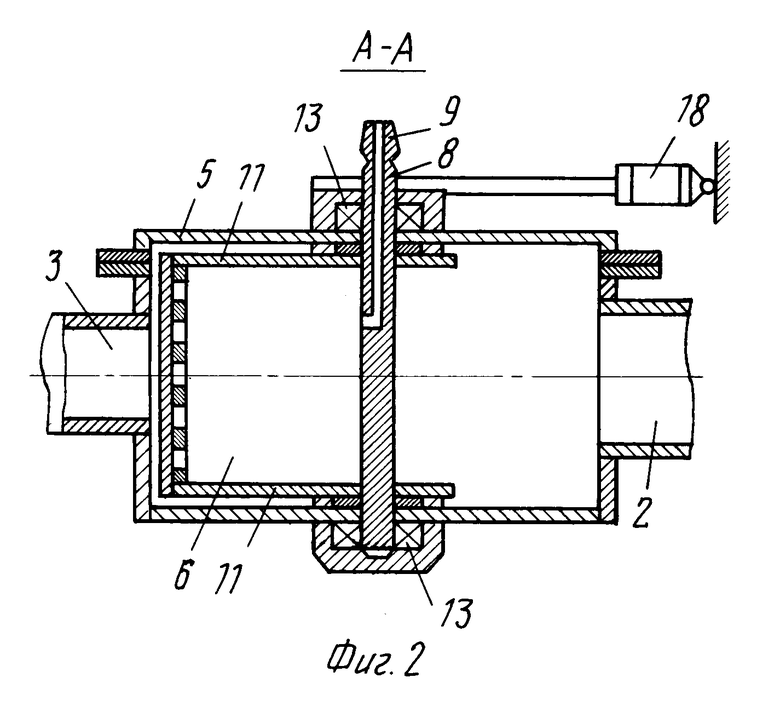

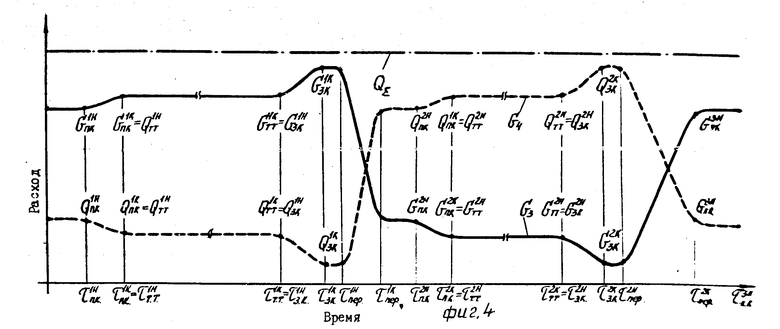

На фиг. 1 представлено предлагаемое устройство для изменения направления и деления потока; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 развертка стенки переключающего элемента; на фиг. 4 график режима работы спрейерной установки.

Устройство для изменения направления и деления потока содержит (фиг. 1, 2) корпус 1 с входным 2 и двумя выходными патрубками 3, 4, крышку 5 и переключающий элемент 6, который установлен внутри корпуса 1 с возможностью вращения на оси 7, являющейся коллектором, соединяющим через канал 8 внутреннюю полость переключающего элемента 6 со штуцером 9.

Внутренняя полость переключающего элемента 6 образована стенками 10, 11, 12, стенки 10 и 11 прикреплены к оси 7, установленной в подшипниках скольжения 13, а стенка 12, обращенная к выходным патрубкам 3, 4, состоит из трех секторов (фиг. 3) центрального 14, выполненного из эластичного материала, например резины, площадью, превышающей площадь проходного сечения каждого из выходных патрубков 3, 4, и двух боковых крыльев 15, 16 с вырезами 17, выполненными, например, V-образной формы.

Кроме этого, переключающий элемент 6 установлен в корпусе 1 с зазором "ai" между внутренней стенкой корпуса 1 и стенкой 12, обращенной к выходным патрубкам 3, 4, и снабжен приводом 18.

Работает предлагаемое устройство следующим образом.

Поток охлаждающей среды подается в корпус 1 через входной патрубок 2. Внутри корпуса 1 поток делится на две части с помощью переключающего элемента 6, который установлен напротив одного из выходных патрубков, например патрубка 3. Тогда одна часть потока (основная) подается в выходной патрубок 4, а другая через зазор "ai" в патрубок 3. Величина зазора "ai" регулируется и задается в зависимости от режима работы охлаждающей установки и осуществляется путем изменения давления рабочей среды, например сжатого воздуха, внутри переключающего элемента 6, которое, воздействуя на эластичный элемент 14, изменяет зазор "ai" между боковой поверхностью эластичного элемента 14 и внутренней поверхностью корпуса 1, в районе выходного патрубка 3.

Выполнение центрального сектора 14 с площадью эластичного материала больше площади выходного отверстия патрубка 3 позволяет при меньших давлениях внутри переключающего элемента 6 более плавно осуществлять регулировку зазора "ai" и тем самым регулировку расхода охладителя через выходной патрубок 3.

При необходимости подачи основной части разделяемой среды через выходной патрубок 3 включают привод 18 и переключающий элемент 6 перемещается от патрубка 3 к патрубку 4. По мере перемещения боковые выступы 15, 16 с вырезами 17 в крайних секторах стенки 12 перекрывают отверстие выходного патрубка 4 и открывают отверстие выходного патрубка 3. Поток охлаждающей среды поступает в проходные сечения, образованные контуром вырезов 17 и частично открытыми отверстиями выходных патрубков 3 и 4. Регулирование разделения потоков в этот период осуществляется поворотом переключающего элемента 6 внутри корпуса 1 и зависит также от конфигурации вырезов 17 в секторах 15, 16, которые и определяют площадь проходного сечения в каждый момент перемещения переключающего элемента 6. При установке центрального сектора переключающего элемента 6 напротив выходного патрубка 4 поток охладителя, подаваемый в корпус 1 через входной патрубок 2, подается в патрубок 3, отверстие которого в этот момент открыто полностью и в патрубок 4 через зазор "ai" который определяется давлением рабочей среды, например сжатого воздуха, внутри камеры переключающего элемента 6.

В дальнейшем процесс регулирования деления потоков повторяется аналогично описанному выше: при неподвижном переключающем элементе 6 путем изменения зазора "ai" за счет изменения давления рабочей среды внутри камеры переключающего элемента 6 и в период изменения положения переключающего элемента 6 за счет величины угла его поворота и зависит от конфигурации вырезов 17 в секторах 15, 16.

Предлагаемое устройство опробовано в линии ТПА 140 цеха Т-2 Синарского трубного завода при осуществлении процесса термомеханической обработки (ТМО) газлифтных труб диаметром 159х6 мм из стали 09Г2С.

В линии установлен прошивной стан, дуо-стан, два обкатных стана, в которые поочередно задаются трубы. За обкатными станами на месте первых проволок размещены спрейера для осуществления регулируемого охлаждения труб. После охлаждения в спрейерах до 740-860оС трубы деформируются в калибровочном стане.

Так как трубы задают в обкатные станы поочередно, то для уменьшения суммарного расхода охладителя на процесс ТМО расход воды в спрейерах также изменяли периодически: при прокатке трубы в стане он равен рабочему, а при паузе он минимален, необходимый только для заполнения спрейера с целью уменьшения инерционности при включении его в работу.

Трубы перед входом в обкатной стан имеют разброс температур от трубы к трубе до 100оС, зависящей от режимов нагрева заготовки, прошивки и темпа прокатки, а также неравномерную температуру по длине единичной трубы, вызванную периодичностью процесса прокатки, при этом температура передней части трубы (≈ 1 м) на 50-70оС ниже, а задней (≈ 1,5-2,0 м) на 30-50оС выше, чем температура тела трубы, равная для этой марки стали согласно цеховой ТИ 850-950оС.

Это приводит к тому, что и температура конечной деформации в калибровочном стане, после регулируемого по прототипу охлаждения за обкатными станами, определяющая уровень свойств труб, колеблется в пределах 740-860оС. В качестве примера приведены значения ударной вязкости газлифтных труб диаметром 159х6 мм из стали 09Г2С (0,08% С; 1,38% Mn; 0,57% Si) после обычной прокатки и охлаждения по прототипу после раскатки с последующим калиброванием.

Для получения равномерных свойств металла от трубы к трубе и по длине трубы после охлаждения за обкатными станами, выравнивания и стабилизации температуры труб перед последующей окончательной деформацией при пониженных температурах калибрования, охлаждение труб необходимо вести по режиму, обеспечивающему пониженную интенсивность охлаждения переднего конца, повышенную заднего при оптимальной интенсивности охлаждения тела каждой из труб.

Для регулирования подачи воды на охлаждение в линии трубопроводов перед спрейерами было установлено предлагаемое устройство.

Работает устройство по режиму, представленному на фиг. 4.

Перед входом трубы в первый обкатной стан фиксируются температуры переднего конца, тела и заднего конца трубы. Исходя из этого и необходимой конечной температуры охлаждения устанавливается необходимый для охлаждения переднего конца первоначальный расход воды Gпк1н через спрейер за станом, в котором будет осуществляться раскатка труб. При этом переключающий элемент 6 занимает положение напротив выходного патрубка, например, 3, соединенного со спрейером, за другим обкатным станом. Величина зазора "аi" между стенкой корпуса 1 и гибким элементом 14 устанавливается из соображения подачи на охлаждение необходимого количества воды Gпк1н. В момент входа переднего конца в спрейер τпк1н расход воды через него равен Gпк1н. А через другой спрейер Qпк1н. По мере прохождения переднего конца через охлаждающее устройство до времени τпк1к зазор "ai" уменьшается, обеспечивая необходимое увеличение подачи воды на охлаждение через патрубок 4 до величины Gпк1к, равной начальному расходу Gтт1н на охлаждение тела трубы, определяемого начальной и необходимой конечной температурами тела трубы. В этот же момент τтт1н начинается охлаждение тела трубы. Расход воды через другой спрейер уменьшается до величины Qпк1к. По мере прохождения тела трубы до времени τтт1к при увеличении к концевому участку температуры тела трубы, уменьшая величину зазора "ai", увеличиваем расход воды на охлаждение до величины Gтт1к=Gзк1н, при этом расход воды через другой спрейер уменьшится до Qтт1к=Qзк1н. При входе в спрейер заднего конца время τзк1н, расход через него равен Gзк1н, и по мере прохождения его до времени τзк1н, расход воды на охлаждение увеличивается до Gзк1к, определяемой температурой заднего конца, за счет уменьшения зазора "аi". При этом расход воды через другой спрейер уменьшается до величины Gзк1к, который является достаточным для заполнения этого спрейера и практически безынерционного при необходимости включения его в работу. После окончания охлаждения и подхода трубы к второму обкатному стану τпер1н расходы воды через патрубки 3 и 4 остаются постоянными и равными соответственно Gзк1к Qзк1к. При подходе трубы по второму обкатному стану фиксируются температуры переднего конца тела и заднего конца трубы. Приводом 18 переключающий элемент 6 переключается в позицию напротив патрубка 4. Время окончания переключения τпер1к. Одновременно в зависимости от температуры переднего конца путем изменения зазора "ai" устанавливается необходимый расход воды для охлаждения переднего конца Qпк2н, при этом расход воды через другой спрейер равен Gпк2н. В момент входа переднего конца трубы в спрейер за обкатным станом τпк2н начинается охлаждение второй трубы и осуществляется в дальнейшем аналогично описанному выше.

Зазор "ai" во всех случаях изменялся за счет изменения давления сжатого воздуха внутри переключателя 6. Общий расход воды через патрубок 2 устанавливали из расчета обеспечения необходимого максимального расхода воды в спрейере, которой осуществляется охлаждение, при одновременном поддержании заполненным второго спрейера и остается QΣ практически постоянным в течение всего процесса охлаждения.

Приводятся значения ударной вязкости КСU-60 и КСV-30 газлифтных труб диаметром 159х6 мм из стали 09Г2С передних, задних концов и тела трубы, полученных при обычной прокатке, прокатке обычным охлаждением труб за обкатными станами и с регулируемым охлаждением по предлагаемому решению.

После охлаждения с использованием для регулировки расходов предлагаемого устройства значения ударной вязкости КСU-60 и КСV-30 возросли более чем вдвое, практически ликвидирована неравномерность по длине. Разброс значений ударной вязкости между передним и задним концами снизился по КСU-60 с 1,4 до 0,24 МДж/м2 и по КСV-30 с 1,90 до 0,32 МДж/м2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения труб | 1990 |

|

SU1766981A1 |

| Устройство для охлаждения проката | 1990 |

|

SU1788979A3 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТВЕРДОЙ СМАЗКИ | 1992 |

|

RU2040985C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТЫХ МАРГАНЦОВИСТЫХ СТАЛЕЙ | 1991 |

|

RU2007470C1 |

| Поточная линия для обработки труб с утолщенными концевыми участками | 1988 |

|

SU1588784A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТВЕРДОЙ СМАЗКИ НА ПОВЕРХНОСТЬ РУЧЬЕВОГО КАЛИБРА | 1992 |

|

RU2025157C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 1992 |

|

RU2021045C1 |

| СПОСОБ НАНЕСЕНИЯ ДВУСТОРОННИХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ТРУБЫ | 1992 |

|

RU2061086C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ НА ВАЛКИ ТВЕРДОЙ БРИКЕТИРОВАННОЙ СМАЗКИ | 1992 |

|

RU2013145C1 |

| Устройство для охлаждения проката | 1989 |

|

SU1657533A1 |

Использование: при закалке или термомеханической обработке изделий. Сущность: в корпусе с входным и выходным патрубками установлен на оси с возможностью вращения переключающий элемент в виде герметичной камеры. Полость камеры сообщена с источником давления. На стенке элемента закреплен центральный сектор из эластичного материала площадью, превышающий площадь проходного сечения выходного патрубка. В стенке выполнено несколько отверстий. По краям элемента выполнены жесткие секторы в виде крыльев с вырезами. Между наружной поверхностью ценрального сектора, обращенного к выходному патрубку, и внутренней поверхностью корпуса образован зазор. 4 ил.

УСТРОЙСТВО ДЛЯ ИЗМЕНЕНИЯ НАПРАВЛЕНИЯ И ДЕЛЕНИЯ ПОТОКА ОХЛАДИТЕЛЯ, содержащее корпус с входным и выходными патрубками и установленный в нем на оси с возможностью вращения переключающий элемент в виде герметичной камеры, полость которой сообщена с источником давления, отличающееся тем, что на стенке переключающего элемента закреплен центральный сектор из эластичного материала площадью, превыщающей площадь проходного сечения выходного патрубка, и в ней выполнено несколько отверстий, при этом по краям переключающего элемента выполнены жесткие сектора в виде крыльев с вырезами, а между наружной поверхностью центрального сектора, обращенного к выходному патрубку, и внутренней поверхностью корпуса образован зазор.

| ФОТОЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО | 1995 |

|

RU2105087C1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-11-10—Публикация

1992-06-22—Подача