Изобретение относится к термической обработке металла и может быть использовано при закалке высаженных концов труб или охлаждении плоского проката.

Целью изобретения является повышение интенсивности и равномерности охлаждения путем регулирования угла подачи и количества охлаждающей среды.

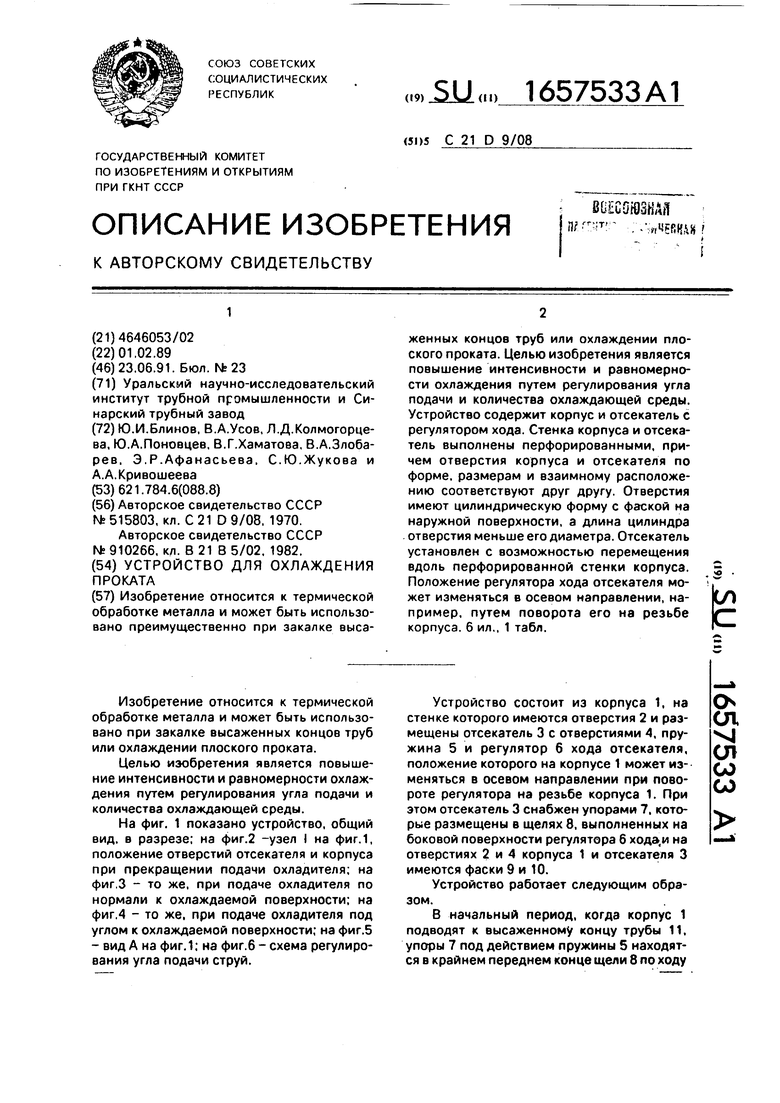

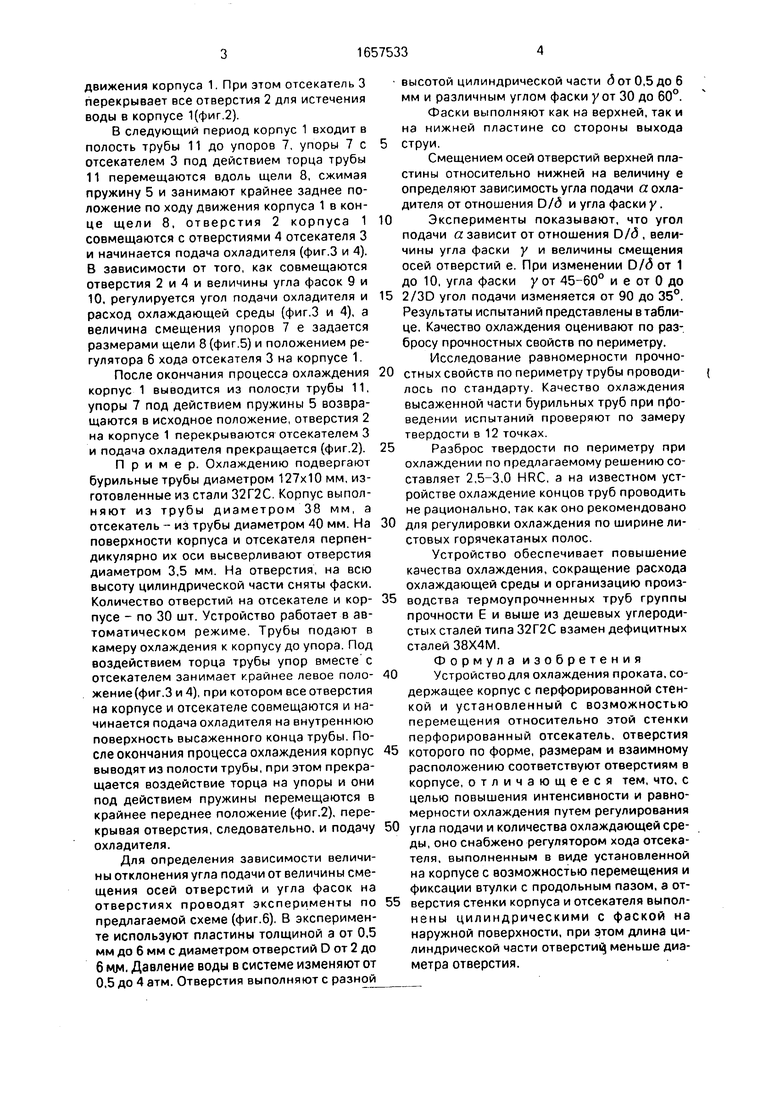

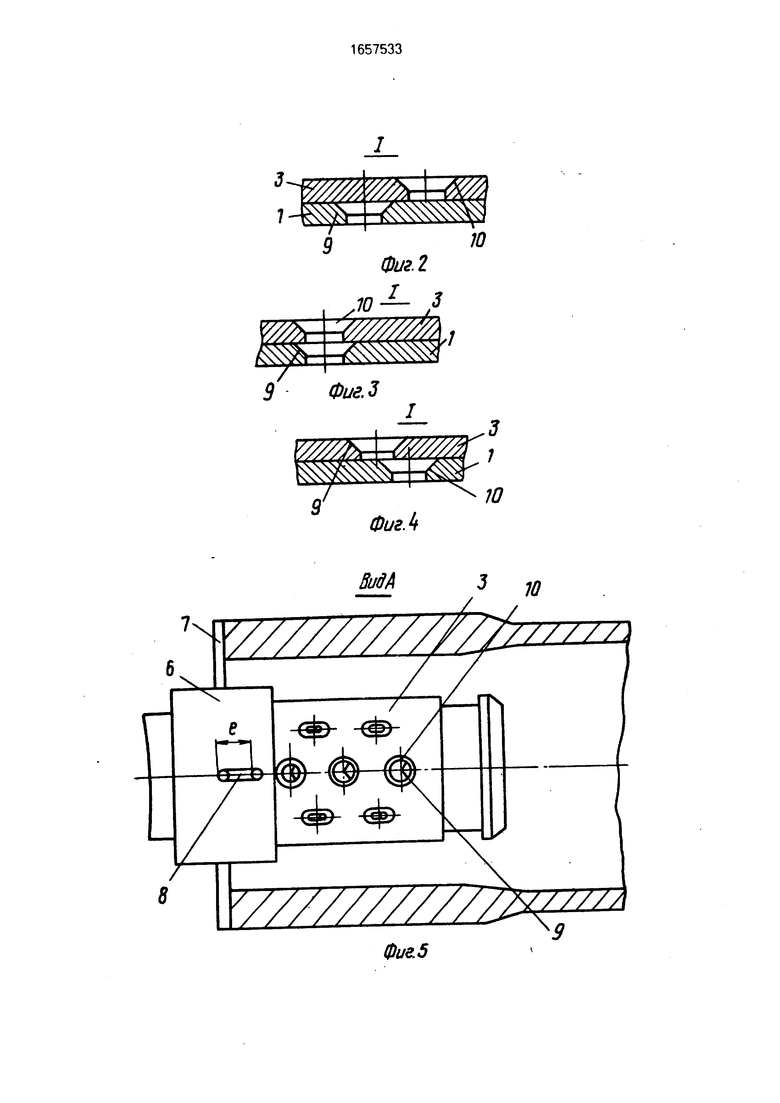

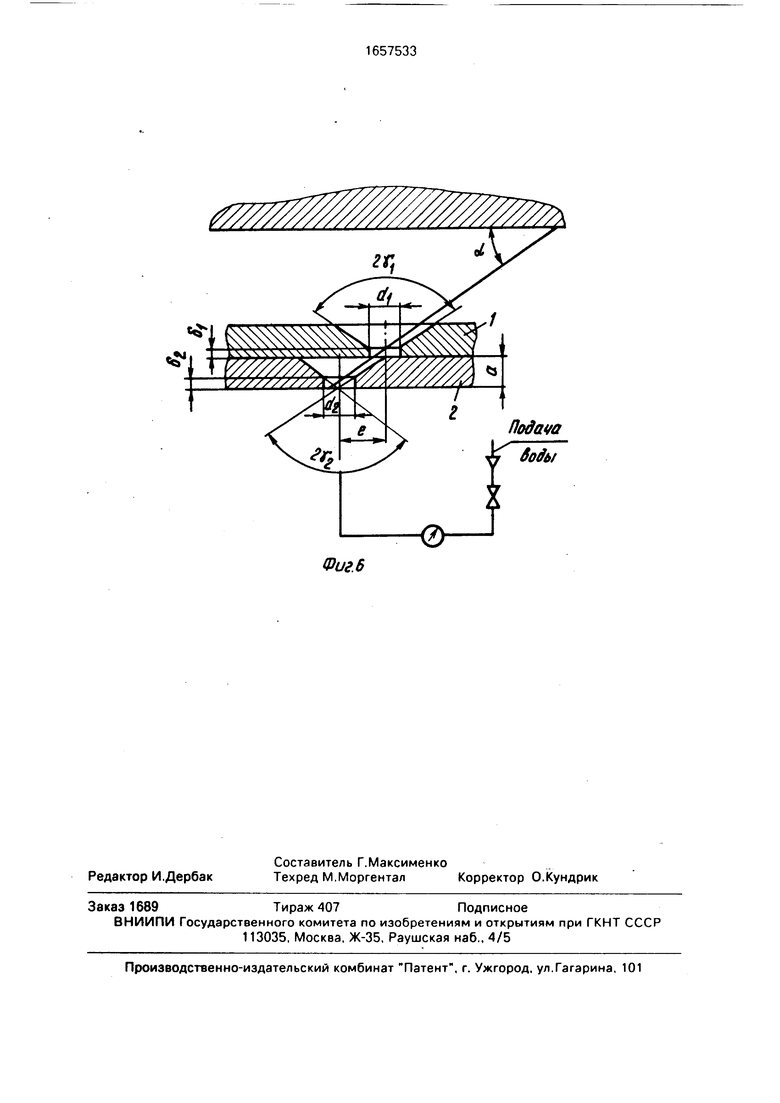

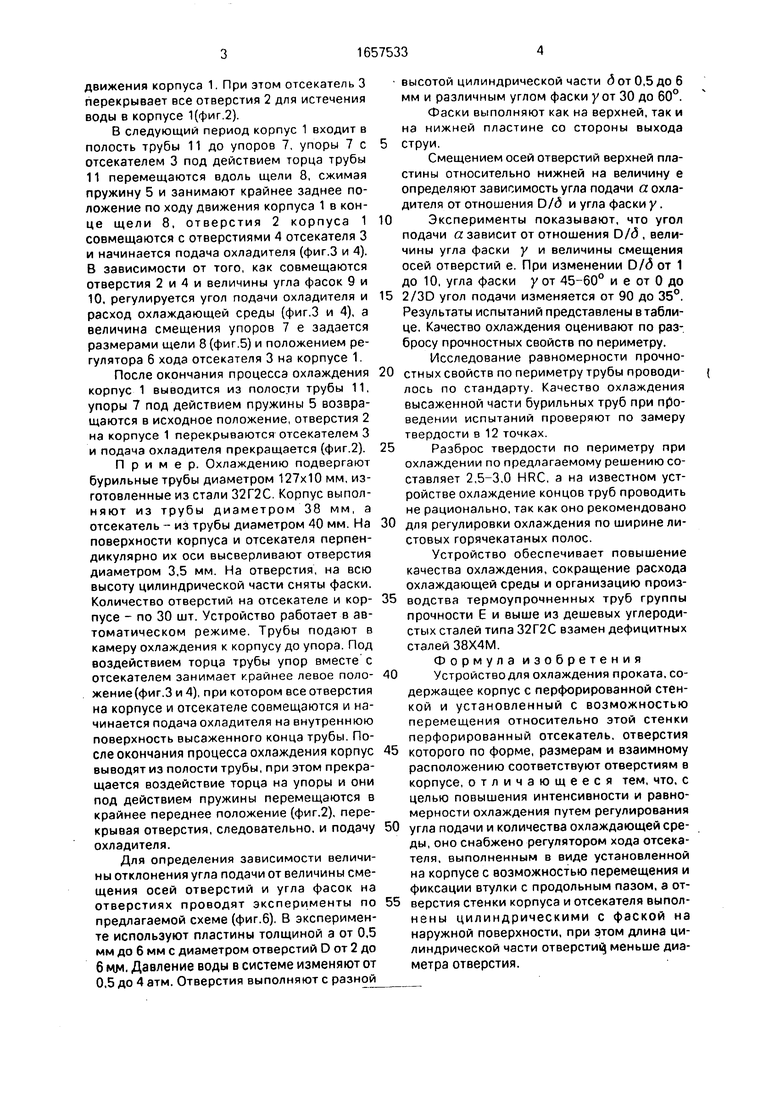

На фиг. 1 показано устройство, общий вид, в разрезе; на фиг.2 -узел I на фиг.1, положение отверстий отсекателя и корпуса при прекращении подачи охладителя; на фиг.З - то же, при подаче охладителя по нормали к охлаждаемой поверхности; на фиг.4 - то же. при подаче охладителя под углом к охлаждаемой поверхности; на фиг.5 - вид А на фиг.1; на фиг.6 - схема регулирования угла подачи струй.

Устройство состоит из корпуса 1, на стенке которого имеются отверстия 2 и размещены отсекатель 3 с отверстиями 4, пружина 5 и регулятор 6 хода отсекателя, положение которого на корпусе 1 может изменяться в осевом направлении при повороте регулятора на резьбе корпуса 1. При этом отсекатель 3 снабжен упорами 7, которые размещены в щелях 8, выполненных на боковой поверхности регулятора 6 ходаи на отверстиях 2 и 4 корпуса 1 и отсекателя 3 имеются фаски 9 и 10.

Устройство работает следующим образом.

В начальный период, когда корпус 1 подводят к высаженному концу трубы 11, упоры 7 под действием пружины 5 находятся в крайнем переднем конце щели 8 по ходу

а СЛ VI СЛ

со со

движения корпуса 1. При этом отсекатель 3 перекрывает все отверстия 2 для истечения воды в корпусе 1(фиг.2).

В следующий период корпус 1 входит в полость трубы 11 до упоров 7, упоры 7 с отсекателем 3 под действием торца трубы 11 перемещаются вдоль щели 8, сжимая пружину 5 и занимают крайнее заднее положение по ходу движения корпуса 1 в конце щели 8, отверстия 2 корпуса 1 совмещаются с отверстиями 4 отсекателя 3 и начинается подача охладителя (фиг.З и 4). В зависимости от того, как совмещаются отверстия 2 и 4 и величины угла фасок 9 и 10, регулируется угол подачи охладителя и расход охлаждающей среды (фиг.З и 4), а величина смещения упоров 7 е задается размерами щели 8 (фиг.5) и положением регулятора 6 хода отсекателя 3 на корпусе 1.

После окончания процесса охлаждения корпус 1 выводится из полости трубы 11, упоры 7 под действием пружины 5 возвращаются в исходное положение, отверстия 2 на корпусе 1 перекрываются отсекателем 3 и подача охладителя прекращается (фиг.2).

Пример. Охлаждению подвергают бурильные трубы диаметром 127x10 мм, изготовленные из стали 32Г2С. Корпус выполняют из трубы диаметром 38 мм, а отсекатель - из трубы диаметром 40 мм. На поверхности корпуса и отсекателя перпендикулярно их оси высверливают отверстия диаметром 3,5 мм. На отверстия, на всю высоту цилиндрической части сняты фаски. Количество отверстий на отсекателе и корпусе - по 30 шт. Устройство работает в автоматическом режиме. Трубы подают в камеру охлаждения к корпусу до упора. Под воздействием торца трубы упор вместе с отсекателем занимает крайнее левое положение (фиг.З и 4), при котором все отверстия на корпусе и отсекателе совмещаются и начинается подача охладителя на внутреннюю поверхность высаженного конца трубы. После окончания процесса охлаждения корпус выводят из полости трубы, при этом прекращается воздействие торца на упоры и они под действием пружины перемещаются в крайнее переднее положение (фиг.2), перекрывая отверстия, следовательно, и подачу охладителя.

Для определения зависимости величины отклонения угла подачи от величины смещения осей отверстий и угла фасок на отверстиях проводят эксперименты по предлагаемой схеме (фиг.6). В эксперименте используют пластины толщиной а от 0,5 мм до 6 мм с диаметром отверстий D от 2 до 6 мм, Давление воды в системе изменяют от 0,5 до 4 атм. Отверстия выполняют с разной

высотой цилиндрической части 6 от 0,5 до 6

мм и различным углом фаски у от 30 до 60°.

Фаски выполняют как на верхней, так и

на нижней пластине со стороны выхода

струи.

Смещением осей отверстий верхней пластины относительно нижней на величину е определяют зависимость угла подачи а охладителя от отношения Did и угла фаски у.

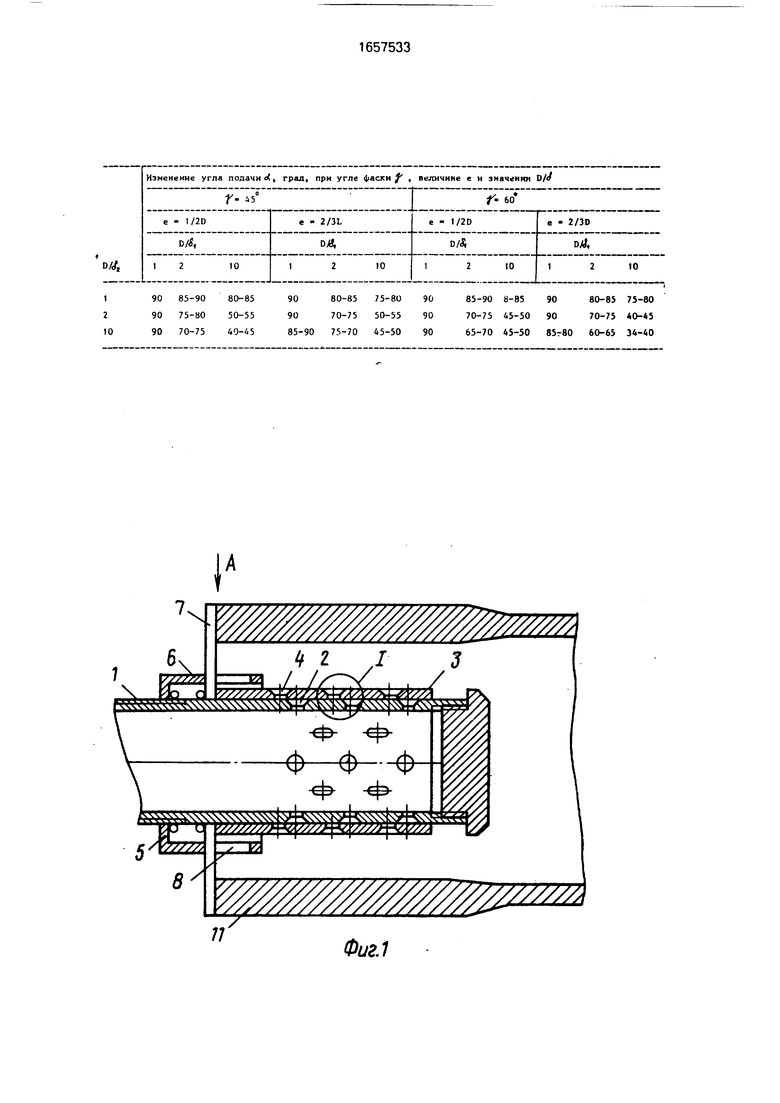

Эксперименты показывают, что угол

подачи а зависит от отношения D/д , величины угла фаски у и величины смещения осей отверстий е. При изменении 1 до 10, угла фаски у от 45-60° и е от 0 до

2/3D угол подачи изменяется от 90 до 35°. Результаты испытаний представлены в таблице. Качество охлаждения оценивают по разбросу прочностных свойств по периметру. Исследование равномерности прочностных свойств по периметру трубы проводи- { лось по стандарту. Качество охлаждения высаженной части бурильных труб при проведении испытаний проверяют по замеру твердости в 12 точках.

Разброс твердости по периметру при

охлаждении по предлагаемому решению составляет 2,5-3,0 HRC, а на известном устройстве охлаждение концов труб проводить не рационально, так как оно рекомендовано

для регулировки охлаждения по ширине листовых горячекатаных полос.

Устройство обеспечивает повышение качества охлаждения, сокращение расхода охлаждающей среды и организацию производства термоупрочненных труб группы прочности Е и выше из дешевых углеродистых сталей типа 32Г2С взамен дефицитных сталей 38Х4М.

Формула изобретения

Устройство для охлаждения проката, содержащее корпус с перфорированной стенкой и установленный с возможностью перемещения относительно этой стенки перфорированный отсекатель, отверстия

которого по форме, размерам и взаимному расположению соответствуют отверстиям в корпусе, отличающееся тем, что, с целью повышения интенсивности и равномерности охлаждения путем регулирования

угла подачи и количества охлаждающей среды, оно снабжено регулятором хода отсекателя, выполненным в виде установленной на корпусе с возможностью перемещения и фиксации втулки с продольным пазом, а отверстия стенки корпуса и отсекателя выпол- нены цилиндрическими с фаской на наружной поверхности, при этом длина цилиндрической части отверстий} меньше диаметра отверстия.

90 85-90 80-85 90 75-80 50-55 90 70-75 40-45

9080-85 75-80 90

9070-75 50-55 90

85-90 75-70 45-50 90

85-90 8-85 9080-85 75-80

70-75 45-50 9070-75 40-45

65-70 45-50 85r80 60-65 34-40

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения проката | 1990 |

|

SU1788979A3 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ | 2005 |

|

RU2291906C1 |

| Способ охлаждения труб | 1990 |

|

SU1766981A1 |

| Поточная линия для обработки труб с утолщенными концевыми участками | 1988 |

|

SU1588784A1 |

| Ролик рольганга | 1985 |

|

SU1371953A1 |

| Устройство для охлаждения проволоки | 1981 |

|

SU1014924A1 |

| Устройство для охлаждения движущегося проката | 1980 |

|

SU889170A1 |

| Реактор для торрефикации древесного сырья | 2019 |

|

RU2714648C1 |

| Устройство для внутреннего охлаждения полых изделий | 1978 |

|

SU676627A1 |

| СПОСОБ ОЧИСТКИ ПОТОКА ОТХОДЯЩИХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2393910C1 |

Изобретение относится к термической обработке металла и может быть использовано преимущественно при закалке высаженных концов труб или охлаждении плоского проката. Целью изобретения является повышение интенсивности и равномерности охлаждения путем регулирования угла подачи и количества охлаждающей среды. Устройство содержит корпус и отсекатель с регулятором хода. Стенка корпуса и отсекатель выполнены перфорированными, причем отверстия корпуса и отсекателя по форме, размерам и взаимному расположению соответствуют друг другу. Отверстия имеют цилиндрическую форму с фаской на наружной поверхности, а длина цилиндра отверстия меньше его диаметра. Отсекатель установлен с возможностью перемещения вдоль перфорированной стенки корпуса. Положение регулятора хода отсекателя может изменяться в осевом направлении, например, путем поворота его на резьбе корпуса. 6 ил,, 1 табл. & te

шш

9JO

Фиг. 2

7

Фие.З

б

8

/

/

з

чшт

/

Фиг.Ь

ВидА

Z.

10

/

Фие,5

Фиг.ь

| Устройство для закалки труб | 1970 |

|

SU515803A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для охлаждения горячекатанной полосы | 1980 |

|

SU910266A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-06-23—Публикация

1989-02-01—Подача