Изобретение относится к термической обработке металлов и может быть использовано при изготовлении труб нефтяного сортамента.

Известен способ охлаждения стальных изделий после горячей пластической деформации, при котором изделия охлаждают со скоростью 3-5 град/c до температуры, обеспечивающей протекание процесса рекристаллизации, после чего охлаждают со скоростью не более 40-50оС/c до 500-700оС, а затем охлаждают со скоростью не более 8-10оС/c.

Недостатком данного способа является то, что хотя он и повышает прочностные свойства и ударную вязкость, они остаются низкими тем более для изделий, работающих при пониженных температурах в условиях Севера.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ путем обработки изделий, включающий охлаждение водой с прокатного нагрева по выходу их из последней клети стана [2] . При этом охлаждение ведут с 1050-1070 до 650-500оС со скоростью не менее 1000оС/c. Однако эти параметры способа также не обеспечивают должного уровня прочностных и пластических свойств металла изделий особенно при низких температурах.

Целью изобретения является повышение прочностных и пластических свойств изделий.

Поставленная цель достигается тем, что охлаждению по выходу из последней клети стана подвергают наружную поверхность, начиная с температур 830-850оС в течение 0,15-0,30 с с интенсивностью 6,0-7,0 л/с на каждый мм их толщины стенки.

Способ осуществляется следующим образом.

Труба, выходящая из последней клети редукционного стана, попадает в стационарный спрейер при 830-850оС, где охлаждается под воздействием струй воды, подающихся на наружную ее поверхность в течение 0,15-0,30 с интенсивностью 6,0-7,0 л/c на каждый миллиметр толщины стенки. В это время наружный слой трубы переохлаждается, т. к. его температура соответствует области мартенситно-бейнитного превращения.

В дальнейшем за счет тепла остального материала трубы происходит отпуск тонкого поверхностного слоя.

В результате структура металла трубы по сечению выглядит следующим образом: на поверхности - слой отпущенной мартенситнобейнитной смеси; остальное - дисперсный феррито-перлитный конгломерат с пониженным содержанием феррита.

Предлагаемый и известный способы были опробованы в промышленных условиях при обработке труб из стали содержащей: C 0,36% , Mn 1,47% , Si 0,51% , c наружным диаметром 73 мм и толщиной стенки 5,5 мм.

Из обработанных труб были отобраны патрубки и вырезаны сегменты на растяжение по ГОСТ 1497-79 для определения предела прочности (σв) и предела текучести (σт). На определение сопротивления хрупкому разрушению (KCU) испытывали образцы с круглым надрезом при температуре минус 60оС - по ГОСТ 8454-78. Оценку механических свойств проводили по ГОСТу 633-80 "Трубы насосно-компрессорные и муфты к ним".

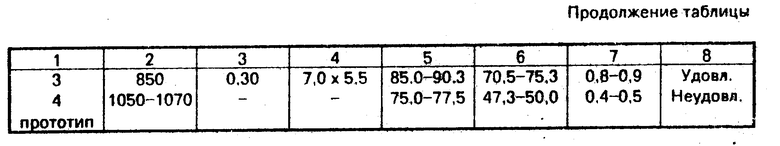

Данные испытаний представлены в таблице.

Таким образом, предлагаемый способ по сравнению с прототипом позволяет существенно увеличить прочностные и пластические свойства металла труб. (56) Авторское свидетельство N 378421, кл. С 21 D 1/02, 1970.

Авторское свидетельство N 286725, кл. С 21 D 8/00, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1999 |

|

RU2153011C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ ИЗ МАЛОУГЛЕРОДИСТЫХ МАРГАНЦОВИСТЫХ СТАЛЕЙ | 1994 |

|

RU2048542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2131933C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1997 |

|

RU2112052C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1997 |

|

RU2112050C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1997 |

|

RU2110588C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2132396C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2086670C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2085596C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ МИКРОЛЕГИРОВАННЫХ СТАЛЕЙ | 2000 |

|

RU2163643C1 |

Использование: изобретение относится к термической обработки металлов и может быть использовано при изготовлении труб нефтяного сортамента. Сущность: изделие охлаждают водой с прокатного нагрева по выходе из последней клети стана, при этом охлаждение наружной поверхности начинают с температур 830. . . 850С путем воздействия в течение 0,15. . . 0,30 с с интенсивностью 6,0. . . 7,0 л/с на каждый миллиметр толщины стенки. 1 табл.

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТЫХ МАРГАНЦОВИСТЫХ СТАЛЕЙ, включающий охлаждение водой с прокатного нагрева по выходе из последней клети стана, отличающийся тем, что, с целью повышения прочностных и пластических свойств изделий, охлаждению подвергают наружную поверхность изделий, начиная с температур 830 - 850oС в течение 0,15 - 0,3 с с интенсивностью 6,0 - 7,0 л/с на каждый миллиметр толщины его стенки.

Авторы

Даты

1994-02-15—Публикация

1991-03-28—Подача