Изобретение относится к обработке металлов давлением и может быть использовано при производстве деталей сложного профиля типа ножей.

Известно устройство для изготовления ножей, содержащее направляющую для полосовой заготовки, пары деформирующих валков c Z-образным профилем, пары приводных роликов и проводки, расположенных под углом равным 1-5о к горизонтальной оси приводных валков с Z-образным профилем и клиновидной частью, разъемной матрицы с винтообразным профилем [1]

Недостатком аналога является следующее:

неравномерность деформации в поперечном сечении заготовки приводит к образованию "рыхлой" структуры металла в зоне заднего конца лезвия, ибо при малой толщине заготовки 1,5-3 мм выжимание металла из клиновидной части валков не компенсирует его перетекание в задней плоскости;

сложность синхронизации линейных скоростей валков;

нет необходимости в разъемной матрице, так как винтовой нож и получается за счет неравномерной деформации в поперечном сечении и нехваткой металла в зоне задней части ножа (при получении прямого ножа образуются гофры на лезвии);

невозможность получения ножа с переменной толщиной одновременно в поперечном и продольном сечениях.

Прототипом предлагаемого устройства является устройство для прокатки изделий с переменным профилем, содержащее станину, клеть с валками, расположенными в опорах, зубчато-реечный механизм, выполненный в виде двух пар зубчатых реек и двух пар зубчатых колес, расположенных соответственно на валах нижнего и верхнего валков, подвижную клиновидную плиту [2] Опоры выполнены в виде регулируемых клиновых соединений, контактирующих с торцами валков сферической подушки с шарикоподшипниками и шариковых направляющих, контактирующих со станиной и подушкой.

Недостатком прототипа является следующее:

клиновые соединения, служащие для выбора зазоров, возникающих по мере износа зубчато-реечного механизма, компенсируют только осевой износ зубчатого сопряжения, радиальный же износ зубьев по толщине в известном устройстве не компенсируется имеющимися регулировками, что может привести к рассинхронизации вращательно-поступательного движения валков относительно друг друга, что приведет к снижению точности формообразования прокатанного изделия;

наличие трех клиновых соединений и двух раздельных приводов для перемещения клиновидных плит одна относительно другой (гидромеханизмом) и перемещение клети с валками (гидроцилиндром) требует высокой мобильности и точности в работе, что делает устройство дорогой и сложной в изготовлении, и как следствие снижает уровень надежности;

устройство не может обеспечить получение деталей с переменной толщиной одновременно в поперечном и продольном сечениях из-за расположенной оси заготовки перпендикулярно оси валков;

в устройстве отсутствует механизм поддержки детали в момент окончания прокатки, что уменьшает его функциональные возможности, например не обеспечивается направление выпадения детали и ее ориентация относительно деформирующего валка в последний момент прокатки, и может привести к защемлениям заготовки в конце процесса деформации, снижению точности геометрической формы изделия, что потребует дополнительной операции механической обработки.

Цель изобретения обеспечение возможности получения прокаткой профиля переменного в поперечном сечении и по длине, и упрощения изготовления устройства.

Цель достигается тем, что в устройстве для прокатки изделий с переменным профилем, содержащим станину, клеть с деформирующими валками, расположенными на валах в опорах и имеющими сменные формующие инструменты, зубчато-реечный механизм с двумя расположенными на валах парами зубчатых колес, приводом, осуществляемым от зубчатых реек, деформирующие валки с П-образными вставками и закрепленными в них Т-образными сменными формующими инструментами установлены посредством конических роликоподшипников в станине и радиальных подшипников в промежуточных плитах через свои образующие контактируют с опорными плитами, выполненными с возможностью плоскопараллельного перемещения относительно плоского роликоподшипника путем взаимодействия его с разгрузочной плитой, один из валков имеет механизм поддержки, связанный с П-образной вставкой одного из деформирующих валков, направляющая которого контактирует с Т-образным формующим инструментом, выполненным с двумя рабочими поверхностями, одна из которых очерчена по радиусу валка, другая эксцентрична радиусу валка и переменна по длине Т-образного формующего инструмента относительно оси вращения деформирующих валков и связана призмой с осью вращения, установленной в продольном пазу плоского рычага и подпружинена относительно его.

Кроме того механизм поддержки выполнен упорным подпружиненным болтом относительно плоского рычага, установленного на оси вращения, через сквозной паз которого он связан с П-образной вставкой деформирующего валка в плоском рычаге механизма поддержки установлены регулируемые болты, взаимодействующие с вставкой деформирующего валка, а направляющая данного механизма выполнена с поперечными пазами, и установлена с возможностью поворота относительно оси вращения призмы.

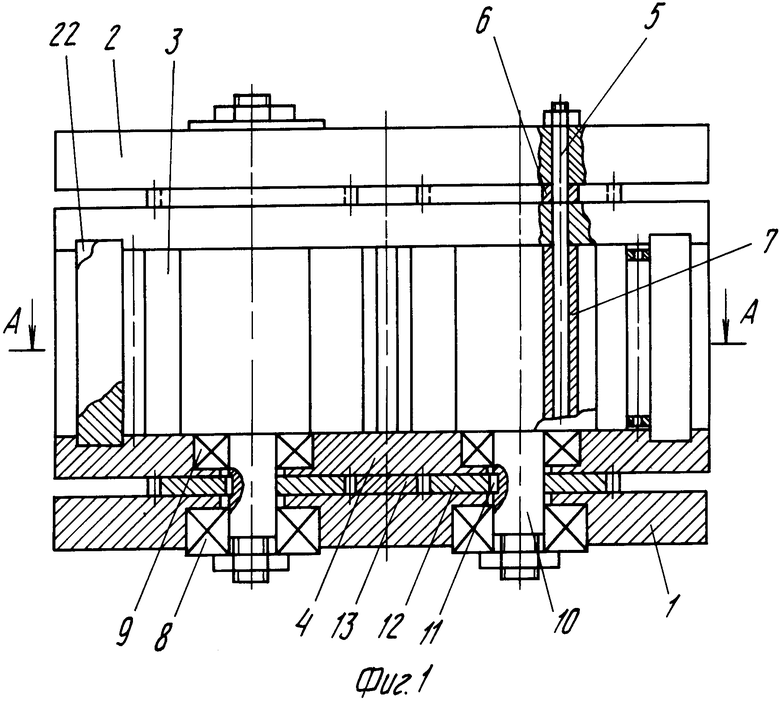

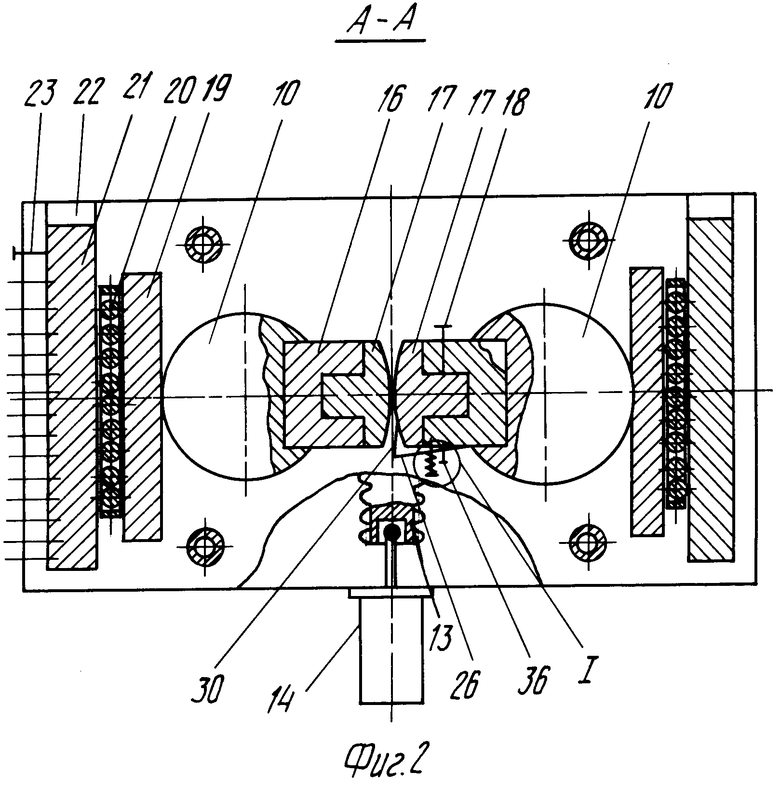

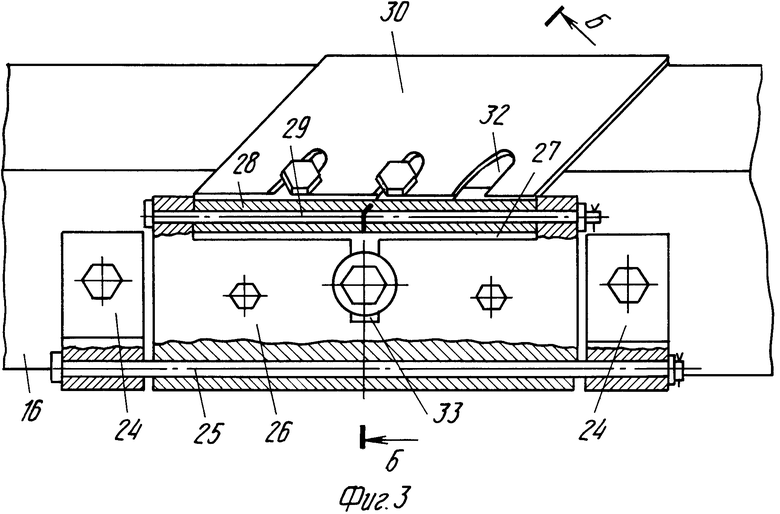

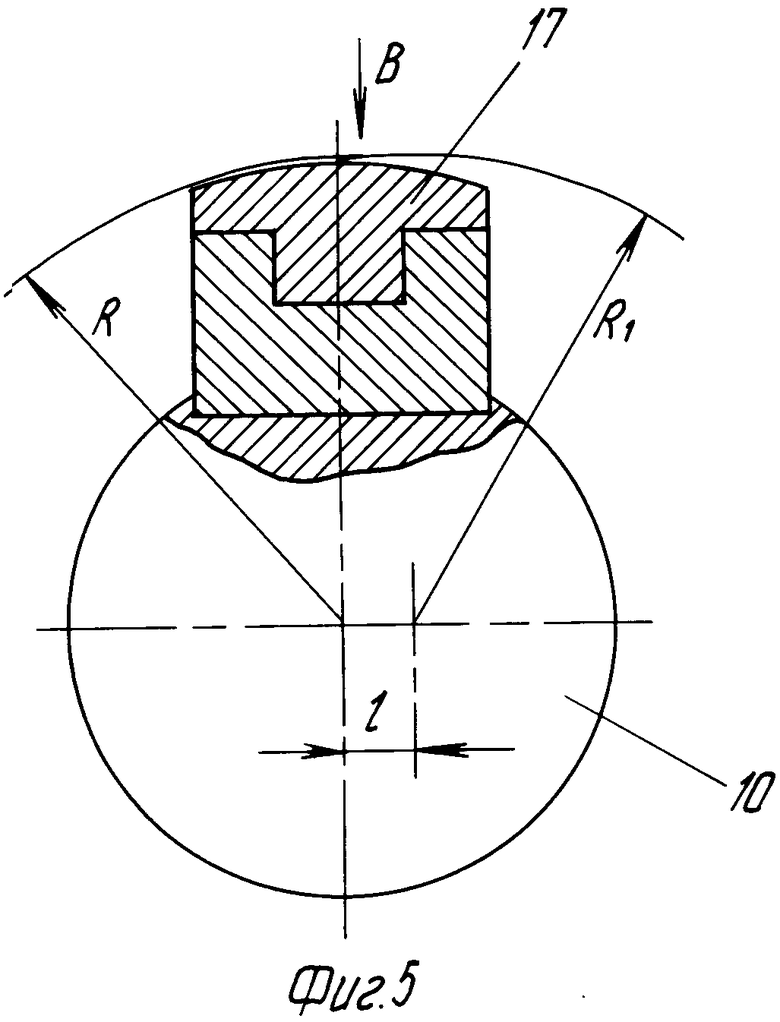

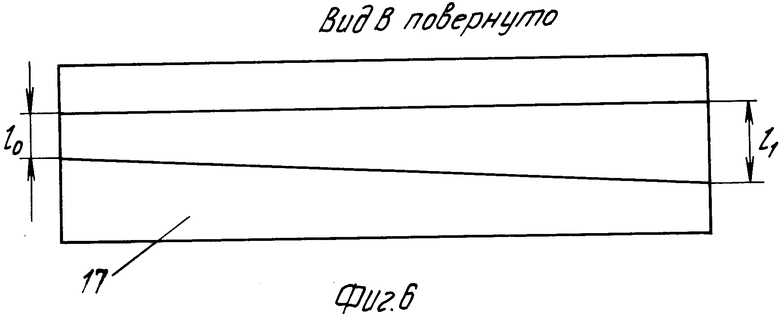

На фиг. 1 представлено устройство, вид сверху; на фиг.2 разрез А-А на фиг. 1; на фиг. 3 механизм поддержки, узел I на фиг.2; на фиг.4 разрез Б-Б фиг. 3; на фиг.5 поперечный разрез деформирующего валка с вставкой и Т-образным формующим инструментом; на фиг.6 вид В на фиг.5.

Устройство для прокатки изделий с переменным профилем содержит станину, состоящую из неподвижных опор 1 и 2 (фиг.1), плит 3 и 4, связанных между собой стяжными шпильками 5 и упорными втулками 6 и 7. В неподвижных опорах 1 и 2 и промежуточных плитах 3 и 4 выполнены расточки, в которые запрессованы, соответственно, конические роликоподшипники 8 и радиальные подшипники 9. В конические 8 и радиальные 9 подшипники установлены деформирующие валки 10, на шейках которых через шпонки 11 закреплены рабочие зубчатые колеса 12, находящиеся в зацеплении с зубчатыми рейками 13, приводящиеся в движение от силовых цилиндров 14 (фиг.2) независимого гидропривода (не показан) и передающие вращение на последние.

Деформирующие валки 10 выполнены со сквозными пазами 15, в которых жестко закреплены П-образные вставки 16, с установленными в них сменными Т-образными формующими инструментами 17, связанные с вставкой 16 болтами 18, при этом образующие валков 10 контактируют с опорной плитой 19, выполненной с возможностью плоскопаралельного перемещения относительно плоского роликоподшипника 20, а возникающие при прокатке усилия воспринимаются поверхностью разгрузочной плиты 21, установленной в пазах 22 станины и закрепленной посредством болтов 23, осуществляющих постоянный натяг клети с деформирующими валками 10 опорная плита 19 плоский роликоподшипник 20 разгрузочная плита 21.

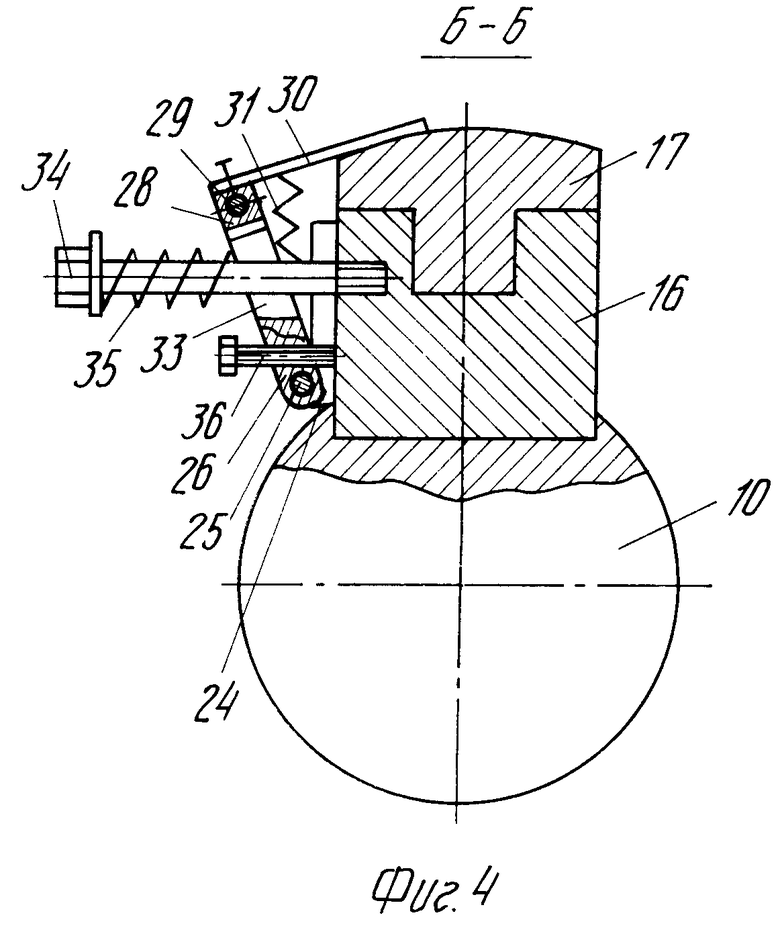

Кроме этого, в устройстве предусмотрен механизм поддержки (фиг.3), содержащий опорные пластины 24, связанные между собой осью вращения 25 плоского рычага 26, закрепленные жестко к вставке 16 (фиг.4) одного из деформирующих валков 10. Плоский рычаг 26 (фиг.3) выполнен с продольным пазом 27 с установленной в нем призмой 28 с осью вращения 29 и закрепленной на призме направляющей 30, подпружиненной относительно плоского рычага 26 (фиг.4) пружиной растяжения 31, служащей для ориентации прокатываемого профиля и одновременно являющегося опорной поверхностью при формообразовании, имеющей поперечные пазы 32 (фиг.3), определяющие величину переменного профиля заготовки и контактирующей с рабочими поверхностями Т-образного формующего инструмента 17 (фиг.4).

Т-образный формующий инструмент 17 (фиг.5) выполнен с двумя рабочими поверхностями, одна из которых очерчена по радиусу R деформирующего валка 10, другая эксцентрична на переменную величину lo < l < l1 (фиг.6), по радиусу R1 (фиг.5) на длине Т-образного инструмента 17 относительно оси вращения деформирующих валков 10. Кроме этого, в плоском рычаге 26 (фиг.4) выполнен поперечный паз 33, снабженный упорным болтом 34, подпружиненный относительно рычага 26 пружиной сжатия 35 и связанный резьбой через плоский рычаг 26 с вставкой 16 деформирующего валка 10 и также содержит регулируемые болты 36, определяющие положение направляющей 30 на рабочих поверхностях Т-образного формующего инструмента 17 и, как следствие, обеспечивает получение профиля изделия переменного в поперечном сечении и по длине.

Работает устройство следующим образом.

Перед формообразованием деформирующие валки 10 (фиг.2) с закрепленными в них П-образными вставками 16 и установленными в них Т-образными сменными формующими инструментами 17 располагаются в регулируемом верхнем положении, обеспечивающим зазор для установки заготовки различного профиля и размеров, с целью последующей ее прокатки. Предварительно нагретая заготовка до температуры пластической деформации, зависящей от материала заготовки, устанавливается на торец направляющей 30 механизма поддержки, находящуюся между Т-образными формующими инструментами 17, ориентирующую положение заготовки по двум рабочим поверхностям Т-образного инструмента 17, регулируемого за счет болтов 36, расположенных в резьбовых отверстиях плоского рычага 26. Включается независимый гидропривод, после чего заполняется рабочая полость силового цилиндра 14, шток которого связан с зубчатой рейкой 13, находящейся в зацеплении с зубчатыми колесами 12 (фиг.1), установленными на шейках деформирующих валков 10, опускаясь в нижнее положение, придает вращательное движение последним, тем самым начинает процесс прокатывания изделия, при этом Т-образные формующие инструменты 17 (фиг.2) валков 10 формообразуют заготовку.

При этом образующие валков 10 контактируют с опорными плитами 19, придавая им поступательное перемещение относительно плоского роликоподшипника 20 и разгрузочной плиты 21. Значительные переменные нагрузки, возникающие в процессе прокатки при получении профиля переменного в поперечном сечении и по длине заготовки, воспринимаются системой: деформирующие валки 10 опорная плита 19 разгрузочная плита 21, а также установленными в станине коническими роликоподшипниками 8 (фиг.1) и в промежуточных плитах радиальными подшипниками 9. В то же время, направляющая 30 (фиг.4) механизма поддержки при формообразовании постоянно контактирует с рабочими поверхностями Т-образного формующего инструмента 17, через пружину растяжения 31, связанную с плоским рычагом 26, что позволяет поворачиваться ей совместно с призмой 28 на оси вращения 29 последнего и определяет выбранное месторасположение (ориентацию) заготовки при формообразовании. Кроме этого, усилия возникающие при прокатке заготовки отодвигают направляющую 30, закрепленную с призмой 28, поворачивают плоский рычаг 26 относительно оси 25, закрепленной на опорных пластинах 24, сжимая при этом пружину 35, тем самым в конечный момент прокатанная заготовка выпадает из клети с деформирующими валками 10, после чего пружина 35 возвращает направляющую 30 с призмой 28, установленную на оси 29 плоского рычага 26 в первоначальное положение.

После окончания прокатки шток силового цилиндра 14 (фиг.2), деформирующие валки с Т-образными формующими инструментами 17 продолжают движение в крайнее нижнее положение до соприкосновения с конечным выключателем, при срабатывании которого опорная плита 19, плоский роликоподшипник 20, деформирующие валки 10 возвращаются в исходное положение.

Использование изобретения позволяет достичь следующих результатов:

получение переменного профиля в поперечном сечении и по длине, что при производстве например лезвий ножей значительно повышает производительность труда за счет устранения всех предварительных операций механической обработки по сравнению с изготовлением по существующим технологиям, предусматривающих длительное двухстороннее шлифование в поперечных и продольных плоскостях заготовки с последующей доводкой лезвия;

высокого до 0,9 коэффициента использования материала (по существующим технологиям до 0,6), что снижает себестоимость изделия за счет экономии до 60% остродефицитных высоколегированных материалов применяемых в перерабатывающей промышленности;

повышение прочностных свойств изделия за счет улучшения структуры металла при обработке металлов прокатыванием.

Реализация возможностей предлагаемого устройства не требует больших материальных затрат по сравнению с традиционными способами, например изготовление лезвий ножей вырубкой по контуру на дорогостоящих кривошипных или гидравлических прессах с применением высокоточных вырубных штампов, из-за простоты конструкции и доступности устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ ИЗДЕЛИЙ С ПЕРЕМЕННЫМ ПРОФИЛЕМ | 1999 |

|

RU2174056C2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063323C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ | 1997 |

|

RU2117543C1 |

| Устройство для поперечно-клиновой прокатки прутковой заготовки | 1987 |

|

SU1465161A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033886C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ | 1995 |

|

RU2087238C1 |

| Устройство для деформации металла прокаткой | 1989 |

|

SU1734903A1 |

| Клеть для прокатки клиновидных профилей | 1988 |

|

SU1586805A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ И РЕЗКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2024 |

|

RU2841538C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ АБРАЗИВНЫМИ БРУСКАМИ | 1992 |

|

RU2053104C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве деталей сложного профиля типа ножей. Сущность изобретения: устройство содержит станину, систему деформирующих валков с П-образными вставками и закрепленными в них Т-образными сменными формующими инструментами, которые через свои образующие контактируют с опорными плитами, установленными с возможностью плоскопараллельного перемещения относительно плоского роликоподшипника путем взаимодействия его с разгрузочной плитой. Один из валков имеет механизм поддержки, связанный с П-образной вставкой одного из демпфирующих валков, направляющая которого контактируует с Т-образным формующим инструментом, выполненным с двумя рабочими поверхностями, одна из которых очерчена по радиусу R, другая эксцентрична радиусу валка R1 и переменна по длине l Т-образного формующего инструмента относительно оси вращения деформирующих валков и связана призмой с осью вращения, установленной в продольном пазу плоского рычага и подпружинена относительно его. 3 з.п. ф-лы, 6 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для прокатки изделий с переменным профилем | 1976 |

|

SU617143A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-08-27—Публикация

1992-12-22—Подача