Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении заготовок шариков.

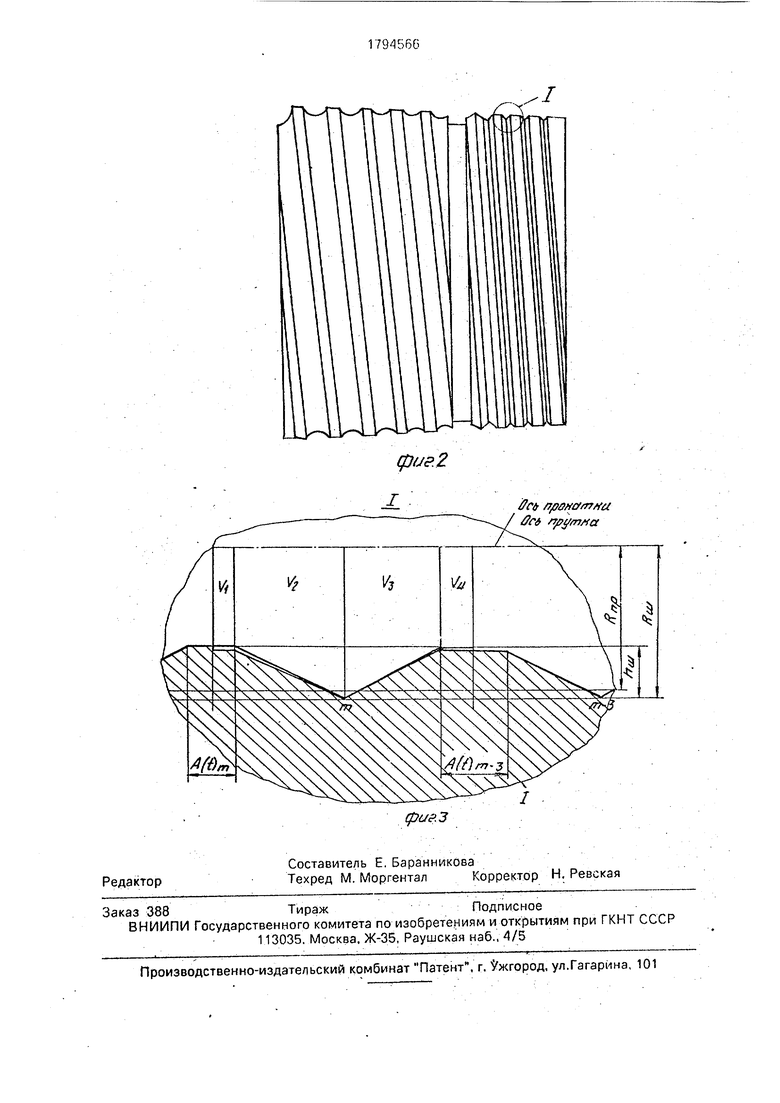

Цель изобретения - повышение-качества и экономия материала за счет уменьшения припуска величины складки металла на их поверхности,;. . . На фиг.1 изображено двухстадийное формообразование заготовки шарика с получением двух усечённых конусных поверхностей с сопряженными их большими основаниями и с тупым углом, образованным взаимным пересечением конических образующих; на фиг.2 - валок поперечио- винтовой прокатки; на фиг.З-узел 1 фиг.2.

Последовательность формообразования заготовок шариков осуществляется следующим образом: прутковую заготовку 1 подают в зону обработки между вращающимися валками. На первой стадии обработки

заготовки шарика производят предварительный набор металла в калибр валков до получения полуфабриката 2 в виде двух усеченных конусных поверхностей с сопряженными их большими основаниями и с равнонаклоненными к продольной оси полуфабриката образующими. При этом при взаимном пересечении этих образующих образуется тупой угол 0 . Данный способ получения полуфабриката не позволяет образовываться зажиму (складке) металла при наборе металла в окончательный калибр, в результате чего заготовку шарика 3 под дальнейшую обработку изготавливают без складки (зажима) металла.

При углах свыше 140° недостаточное заполнение калибра металлом происходит из- за того, что уменьшается величина реборды и меньше металла выдавливается а калибр.

ел

о

оПри углах менее 120° резко возрастает усилие прокатки в зоне реборды, т.к. увеличивается ширина ее и происходит отжатие валков от .прутка за счет упругой деформации валов, вследствие чего также происходит незаполнение калибра металлом.

Из таблицы видно, что оптимальный тупой угол на первой стадии предварительного набора металла в калибр дли прокатки шариков диаметром от 2,5 до 45 мм находится в пределах от 120° до 140°С.

При мер. Произвели обработку пруткового материала диметром 5,6 мм для получения заготовки шарика диаметром 6,2 мм. На первой стадии профилю промежуточной заготовки шарик-а придали форму конусной поверхности с тупым углом при вершине равным 127°. При этом диаметр промежуточной заготовки равен 6 мм. Затем производили набор металла в окончательный калибр, где формируется окончательный размер заготовки шарика диаметром 6,2 мм. Из полученной заготовки шарика изготовили готовое изделие шарик диаметром 6,0 мм, т.е. припуск на последующую обработку составляет 0,2 мм на диаметр, вместо существующего 0,8 мм.

Вывод формулы для угла 0.

V K-hj - - 5 vt-ti.-b-.

., |Mt|m,-Altlm.,i Y,,,cp-(lVU-(--I----)

Л1

«„,

VV ei«{Vhj.eBiRB-hmi T tje

4«i

V(w,xv4i

Kktl

vu 2vMcp v,

R42i(R,-H(A-),i,(Bu.bjVR4R j3

or, . aC-v RB-b MMtV+MV) 20 l 8 --hBiwl-sRB-h.

Rnp - радиус прутка;

РШ - радиус шарика; hm - высота реборды на стадии предварительного набора металла в калибр валков; А - ширина реборды на стадии предва- рительного набора металла в калибр валков; в - тупой угол при вершине конусной поверхности промежуточной единичной заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ КОРОТКИХ ТЕЛ ВРАЩЕНИЯ | 1992 |

|

RU2041758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕЛ КАЧЕНИЯ | 1993 |

|

RU2048230C1 |

| Инструмент для поперечно-винтовой прокатки тел вращения типа шариков | 1987 |

|

SU1493370A1 |

| ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШАРИКОВ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКОЙ | 1993 |

|

RU2047413C1 |

| УСТРОЙСТВО для ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ЗАГОТОВОК ШАРОВ | 1973 |

|

SU377187A1 |

| Способ поперечно-винтовой прокатки коротких тел вращения | 1991 |

|

SU1821280A1 |

| В П Т БФаНД SliOOEFTOB | 1973 |

|

SU394144A1 |

| ИНСТРУМЕНТ ДЛЯ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ТЕЛ ВРАЩЕНИЯ | 1993 |

|

RU2109590C1 |

| Входное устройство для прокатки тонкостенных труб, предназначенное для использования в автоматическом многоручьевом стане | 2019 |

|

RU2725445C1 |

| Валковое устройство | 1987 |

|

SU1459802A1 |

Использование: при изготовлении заготовок шариков. Сущность: заготовку подают в зону обработки между вращающимися валками. На первой стадии обработки осуществляют предварительный набор металла в калибр валков до получения полуфабриката в форме двух усеченных конусных поверхностей с сопряженными их большими основаниями и с равнонакло- ненными к продольной оси полуфабриката образующими, при этом углы, образованные взаимным пересечением указанных образующих, равны 20°-140° для шариков диаметром от 2 до 45 мм, после чего осуществляют окончательный набор металла. 1 табл., 3 ил. .

Ф о р.М у.яа и-зо б р ётен.ия Способ изготовления шариков поперечно-винтовой прокаткой, включающий подачу исходного пруткового материала в прокатные валки, формовку шаровых поверхностей в две стадии, на первой из которых осуществляют предварительный набор металла в калибр валков, а на второй - окончательный набор металла, отличаю щи йся тем. что, с целью повышения качества и экономии металла за счетуменьшения складкообразования металла на поверхности изделий, на наружной поверхности полуфабриката после завершения предварительного набора металла получают две усеченные конусные поверхности с сопряженными их большими основаниями и с равнонаклонен- ными к продольной оси полуфабриката образующими, при этом углы, образованные взаимным пересечением образующих равны 120-140° для шариков диаметром 2-45 мм.

Таблица зависимости глубины заполняемое™ калибра от величины угла 0.

шга.

Продолжение таблицы

фи&.г

| Авторское свидетельство СССР № | |||

| Способ изготовления шаров и устройство для его осуществления | 1974 |

|

SU609583A1 |

Авторы

Даты

1993-02-15—Публикация

1989-03-30—Подача