Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов.

Известен способ поточного вакуумирования металла при непрерывной разливке и устройство для его осуществления, включающие подачу жидкого металла из разливочного ковша в вакуум-камеру, создание в ней разрежения до необходимого по технологии остаточного давления, подачу металла из вакуум-камеры непосредственно в кристаллизаторы под уровень металла. Вакуум-камера включает вакуум-провод, соединенный с вакуум-насосом, и патрубки, входящие непосредственно в кристаллизаторы. В этих условиях вакуум-камера служит герметически закрытым промежуточным ковшом, соединенным с вакуум-насосом [1]

Недостатком известного способа является недостаточная производительность и стабильность процесса непрерывной разливки металла. Это объясняется тем, что в случае нарушения герметичности вакуум-камеры происходит переполнение кристаллизаторов. В этих условиях прекращается процесс непрерывной разливки. Кроме того, при известном способе невозможна регулировка расхода металла в кристаллизаторы в зависимости от изменяющихся технологических параметров процесса разливки. Кроме того, при известном способе невозможно вести процесс непрерывной разливки методом "плавка на плавку".

Наиболее близким по технической сущности является способ поточного вакуумирования металла при непрерывной разливке и устройство для его осуществления, включающие подачу жидкого металла из разливочного ковша в вакуум-камеру, создание в ней разрежения до необходимого по технологии остаточного давления, подачу металла в промежуточный ковш через отдельный патрубок и далее в кристаллизаторы. Расход металла из промежуточного ковша регулируют при помощи стопоров. После подъема уровня металла в промежуточном ковше выше нижних торцов патрубков и герметизации вакуум-камеры жидким металлом начинают производить уменьшение остаточного давления в камере.

Вакуум-камера включает вакуум-провод, соединенный с вакуум-насосом, и патрубок, установленный в днище вакуум-камеры и входящий в промежуточный ковш [2]

Недостатком известного способа и устройства является недостаточная производительность и стабильность процесса поточного вакуумирования при непрерывной разливке, а также невозможность вести процесс непрерывной разливки методом "плавка на плавку". Это объясняется тем, что в конце опорожнения очередного разливочного ковша происходит самопроизвольная разгерметизация вакуум-камеры при толщине слоя оставшегося металла в разливочном ковше менее, чем 100-250 мм. В этих условиях под действием атмосферного давления через слой металла воздух просачивается во внутреннюю полость вакуум-камеры и нарушает ее герметичность. Вследствие этого весь металл, находящийся на днище вакуум-камеры, за относительно короткий промежуток времени сливается в промежуточный ковш, что вызывает его переполнение и, как следствие, его перелив и прекращение процесса непрерывной разливки. При этом сливается из вакуум-камеры объем металла, определяемый барометрической высотой, равной приблизительно 1,5 м.

При осуществлении известного способа перед окончанием опорожнения разливочного ковша уменьшают объем металла, находящийся в промежуточном ковше, и уменьшают весовой расход металла на него и соответственно скорость вытягивания слитков. В этих условиях обеспечивается запасной объем в промежуточном ковше для металла, который сливается из вакуум-камеры при ее разгерметизации в конце разливки разливочного ковша. Однако в этом случае снижается производительность процесса непрерывной разливки металла, т. к. прекращается процесс разливки. Кроме того, после опорожнения вакуумной камеры необходима ее замена вследствие замерзания металла в сливном патрубке и на днище.

Технический эффект при использовании изобретения заключается в повышении производительности и стабильности процесса непрерывной разливки с использованием поточного вакуумирования металла.

Указанный технический эффект достигают тем, что подают жидкий металл из разливочного ковша в вакуум-камеру, создают в ней разрежение до необходимого по технологии остаточного давления, подают металл в промежуточный ковш через патрубок и далее в кристаллизаторы, вытягивают из кристаллизаторов слитки.

В конце опорожнения разливочного ковша при толщине слоя металла на его днище в пределах 100-250 мм увеличивают давление в вакуум-камере до атмосферного значения, перекрывают площадь проходного канала в патрубке до величины, обеспечивающей рабочий весовой расход металла из промежуточного ковша в кристаллизаторы, сливают весь металл из этого разливочного ковша в вакуум-камеру, меняют опорожненный разливочный ковш на другой, наполненный металлом, устанавливают его на вакуум-камеру и начинают процесс разливки с одновременным понижением давления в вакуум-камере до необходимого по технологии остаточного давления, при этом восстанавливают прежнее рабочее значение площади проходного канала в патрубке.

Кроме того, устройство для осуществления способа поточного вакуумирования при непрерывной разливке включает разливочный ковш, вакуум-камеру с патрубком, установленным в днище вакуум-камеры и входящий в промежуточный ковш, а также вакуум-провод.

При этом патрубок снабжен шиберным затвором.

Повышение производительности и стабильности процесса непрерывной разливки с использованием поточного вакуумирования будет происходить вследствие устранения необходимости прекращения разливки при смене разливочных ковшей при разливке методом "плавка на плавку". При этом при разгерметизации вакуум-камеры сохраняется весовой расход металла из промежуточного ковша без изменений.

Оснащение патрубка шиберным затвором объясняется необходимостью обеспечения расхода металла из вакуум-камеры в период смены разливочных ковшей в соответствии с его рабочим весовым расходом в кристаллизаторы при постоянной скорости вытягивания слитков.

Диапазон толщины слоя остающегося металла в разливочном ковше в пределах 100-250 мм объясняется закономерностями просачивания воздуха в вакуум-камеру через этот слой металла. При меньших значениях воздух будет неконтролируемо проникать в камеру, что вызовет непрогнозируемую по времени разгерметизацию вакуум-камеры и переполнение промежуточного ковша. При больших значениях будет увеличиваться объем металла, не подвергаемый вакуумированию.

Указанный диапазон устанавливают в обратной пропорциональной зависимости от рабочего значения остаточного давления в вакуум-камере.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа и устройства с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

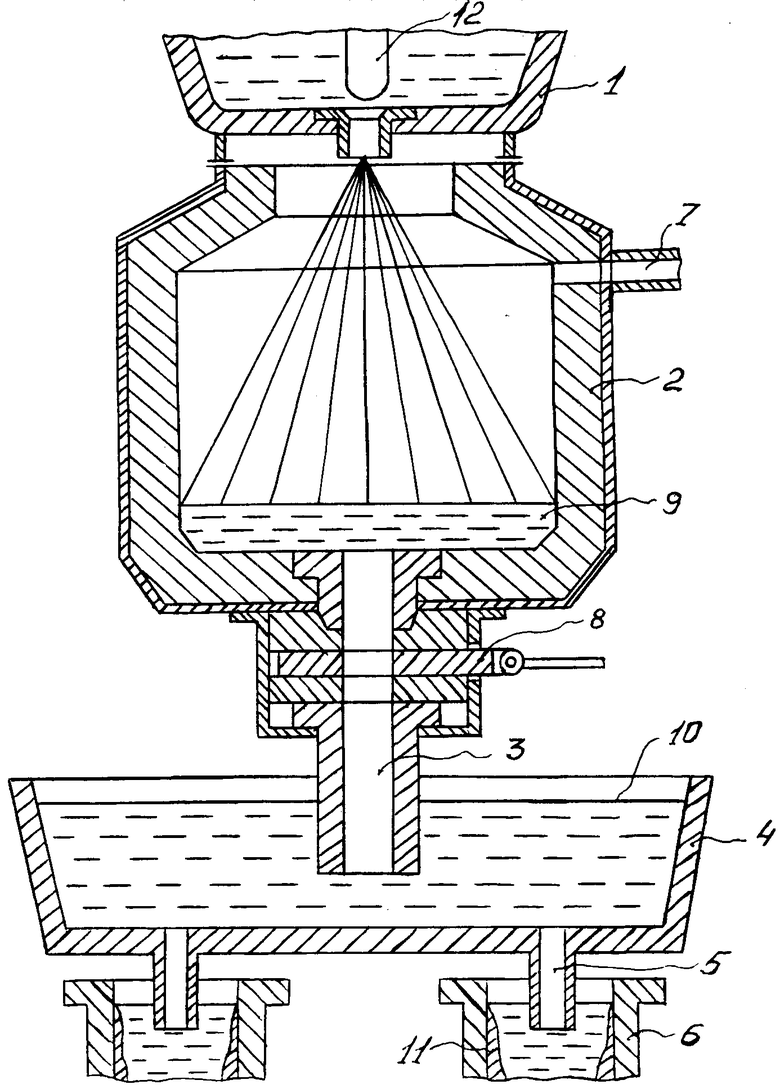

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на чертеж, на котором показана схема устройства поточного вакуумирования при непрерывной разливке.

Устройство для осуществления способа состоит из разливочного ковша 1, вакуум-камеры 2, патрубков 3, промежуточного ковша 4, разливочных стаканов 5, кристаллизаторов 6, вакуум-провода 7, шиберного затвора 8. Позицией 9 обозначен жидкий металл, 10 уровень металла в промежуточном ковше, 11 непрерывнолитой слиток, 12 стопор.

П р и м е р. В начале процесса непрерывной разливки подают жидкую нераскисленную сталь 9 марки ст3 из разливочного ковша 1 емкостью 350 т в вакуум-камеру 2 и создают в ней разрежение до необходимого по технологии остаточного давления в пределах 0,6-6,5 кПа в зависимости от раскисленности стали. Разрежение создают посредством вакуум-провода 7, соединенного с вакуум-насосом. Металл 9 подают из вакуум-камеры 2 в промежуточный ковш 4 емкостью 50 т через огнеупорный патрубок 3. Далее металл 9 из промежуточного ковша 4 подают через удлиненные огнеупорные стаканы 5 в кристаллизаторы 6 под уровень металла. Из кристаллизаторов 6 вытягивают непрерывнолитые слитки 11 сечением 250 х х1600 мм с переменной скоростью в пределах 0,6-1,2 м/мин. Расход металла из промежуточного ковша 4 регулируют при помощи стопорных механизмов (на чертеже не показаны).

Сливной патрубок 3 снабжен шиберным затвором 8.

Процесс непрерывной разливки ведут методом "плавка на плавку " с последовательной сменой сталеразливочных ковшей 1 без смены вакуум-камеры 2.

Регулирование расхода металла 9 из разливочного ковша 1 производят при помощи стопора 12. Диаметр канала разливочного стакана в разливочном ковше 1 составляет 80 мм.

В конце опорожнения очередного разливочного ковша 1 при толщине слоя металла 9 на его днище в пределах 100-250 мм увеличивают давление в вакуум-камере 2 до атмосферного значения. При этом толщину слоя металла устанавливают в обратной пропорциональной зависимости от рабочего значения остаточного давления в вакуум-камере 2. Затем при помощи шиберного затвора 8 перекрывают площадь проходного канала патрубка 3, диаметр которого равен 200 мм, до величины, обеспечивающей рабочий весовой расход металла 9 из промежуточного ковша 4 в кристаллизаторы 6. В нашем примере расход металла из промежуточного ковша колеблется в пределах 1,8-3,6 т/мин. После этого сливают весь оставшийся в разливочном ковше 1 металл 9 в вакуум-камеру 2 и меняют опорожненный разливочный ковш 1 на другой, наполненный металлом, устанавливают его на вакуум-камеру, герметизируют стык между ними и начинают процесс разливки с одновременным понижением давления в вакуум-камере 2 до необходимого по технологии остаточного давления. При этом восстанавливают прежнее рабочее значение площади проходного канала в патрубке 3 при помощи шиберного затвора 8.

Предлагаемый способ и устройство поточного вакуумирования металла позволяют не прекращать процесс разливки при смене разливочных ковшей, сохранять стабильность вытягивания непрерывнолитых слитков и устранить необходимость смены вакуумных камер при последовательной смене разливочных ковшей. Сказанное позволяет осуществлять процесс непрерывной разливки стали методом "плавка на плавку" с одновременным обеспечением осуществления процесса поточного вакуумирования металла. При этом стабильность вытягивания слитков позволяет повысить их качество.

Предлагаемые способ и устройство позволяют увеличить производительность процесса непрерывной разливки стали с одновременным обеспечением ее поточного вакуумирования на 10-15% Экономический эффект подсчитан в сравнении с базовым объектом, за который приняты способ и устройство для поточного вакуумирования металла, применяемые на Новолипецком металлургическом комбинате.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085329C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2030959C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2030960C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037370C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2048249C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066592C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037368C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2092276C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2048248C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037365C1 |

Использование: металлургия, способ и устройство для осуществления непрерывной разливки металлов. Сущность изобретения: при толщине слоя металла на дне разливочного ковша в пределах 100 250 мм увеличивают давление в вакуум-камере до атмосферного значения и перекрывают площадь проходного канала в патрубке до величины, обеспечивающей рабочий весовой расход металла из промежуточного ковша в кристаллизаторы, сливают оставшийся металл из разливочного ковша в вакуум-камеру. Патрубок в вакуум-камере снабжен шиберным затвором. 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 0 |

|

SU295607A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-20—Публикация

1993-06-24—Подача