Изобретение относится к порошковой металлургии и может быть использовано при получении ферритовых изделий, преимущественно изотропных бариевых магнитов.

Известен способ изготовления ферритовых изделий [1] включающий приготовление водной суспензии (30.35% влаги) тонкого ферритового порошка, загрузку ее в пресс-форму, наложение магнитного поля 500.600 кА/м и откачку воды при помощи форвакуумного насоса через специальные отверстия в пресс-форме с одновременным приложением давления.

Известный способ обеспечивает получение только анизотропных магнитов, кроме того использование насоса для удаления влаги усложняет и повышает стоимость процесса изготовления ферритовых изделий, что является недостатком способа.

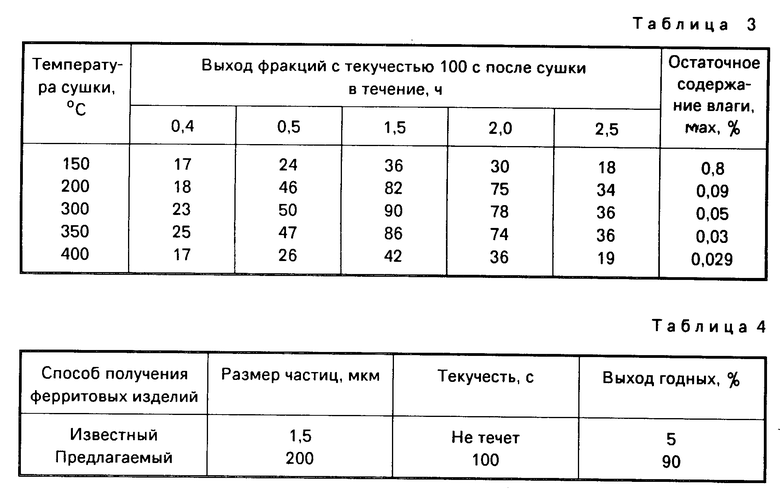

Наиболее близким по технической сущности к изобретению является способ получения ферритовых изделий [2] включающий смешивание порошка феррита со средним размером частиц 1,5 мкм с пластификатором, засыпку смеси в пресс-форму, прессование под давлением нескольких десятков МПа, спекание на воздухе при температуре 1100.1200оС и последующее шлифование рабочей поверхности готового изделия.

Недостатком известного способа является использование мелкодисперсного ферритового порошка с размером частиц не более 1,5 мкм, обладающего нулевой текучестью, вследствие наличия сил трения и сцепления между частицами порошка, что делает невозможным полное и качественное заполнение полости пресс-формы, особенно при прессовании магнитов сложной формы или малых (менее 3 мм в диаметре или толщины стенки) размеров.

Кроме того, нулевая текучесть используемого ферритового порошка не позволяет автоматизировать процесс получения магнитов (использовать автоматическое прессовое оборудование), что усложняет и удорожает процесс их изготовления вследствие низкой производительности процесса прессования.

Цель изобретения заключается в создании простого и высокопроизводительного способа получения качественных ферритовых изотропных изделий сложной конфигурации и малых размеров.

Это решается тем, что в способе получения ферритовых изделий, включающем смешивание ферритового порошка с пластификатором, засыпку смеси в пресс-форму и прессование, ферритовый порошок предварительно увлажняют в соотношении весовых частей 5:1, подсушивают на воздухе при 80.95оС в течение 0,25.0,5 ч и протирают через сито 0,2.0,5 мм, полученный конгломерат гранул сушат при 200.350оС в течение 0,5.2,0 ч и рассеивают.

Увлажнение тонкодисперсного ферритового порошка, например, водой в соотношении весовых частей 5:1 и последующее подсушивание на воздухе при 80. 95оС в течение 0,25.0,5 ч обеспечивают получение ферритовой массы консистенции сливочного масла при комнатной температуре, легко протирающейся через сито с размером ячеек в свету 0,2.0,5 мм. Именно при таком размере ячеек образуется конгломерат гранул, после сушки которых при 200.350оС в течение 0,5. 2,0 ч и последующего рассева получают гранулы, обладающие высокой текучестью, что позволяет полностью и качественно заполнять полости пресс-форм изделий сложной формы и малых размеров, повысить производительность процесса получения ферритовых изделий.

Изобретение осуществляется следующим образом.

Берут 5 вес.ч. бариевого ферритового порошка, например, марки 25 БА 470, увлажняют 1 вес.ч. воды в процессе перемешивания. Полученную массу подсушивают на воздухе при температуре 90оС в течение 0,5 ч до получения ферритовой массы с консистенцией сливочного масла при комнатной температуре и протирают через сито с размером ячеек 200 мкм (0,2 мм). Образовавшийся конгломерат гранул сушат в течение 1,5 ч при температуре 250оС для удаления свободной и связанной влаги, после чего рассеивают и получают гранулы с текучестью 100 с (испытания 50 г порошка в волюмометре с диаметром воронки 4 мм).

Полученные гранулы смешивают с порошкообразной твердой смазкой-стеаратом цинка в количестве 0,6 мас. Смесь засыпают в питатель автоматического пресса с установленной на последнем пресс-формой сложной конфигурации. Смесь, имеющая текучесть 100 с, полностью заполняет пресс-форму. После чего производят прессование изделий в автоматическом режиме засыпка-прессование-удаление прессовки. При этом прессовки получают в диаметре 3 мм и менее.

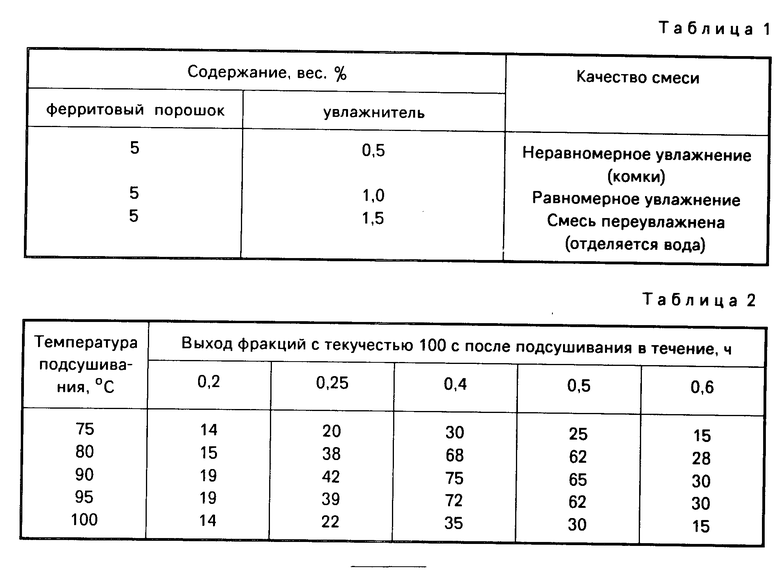

Влияние соотношения ферритовый порошок-увлажнитель на качество смеси указано в табл. 1.

Как видно из табл. 1, выбор соотношения ферритового порошка и увлажнителя обусловлен тем, что уменьшение содержания увлажнителя ниже указанного предела (5 г ферритового порошка и 1 г увлажнителя) приводит к тому, что ферритовый порошок увлажняется неравномерно: в его массе имеются отдельные увлажненные комки, в то время как до 30% порошка остается неувлажненным. Увеличение содержания увлажнителя сверх 1 вес.ч. приводит к тому, что смесь имеет повышенную влажность (консистенция сметаны) и требует увеличения продолжительности и температуры подсушивания, что экономически нецелесообразно.

Влияние температуры и продолжительность подсушивания увлажненной смеси на выход гранул с текучестью не ниже 100 с показано в табл. 2.

Подсушивание при 80.95оС в течение 0,25.0,5 ч обеспечивает получение смеси консистенции сливочного масла при комнатной температуре, легко протирающейся через сито с размером ячеек в свету 0,2.0,5 мм. Снижение температуры и времени подсушивания ниже указанных пределов приводит к тому, что протертый конгломерат частиц расплывается в корж, что уменьшает выход годных фракций после сушки и рассева. Увеличение температуры и времени подсушивания сверх указанных приводит к консолидации отдельных гранул, т.е. увеличение их размеров, что также после последующих сушки и рассева снижает выход годных.

Влияние температуры и производительности сушки на выход гранул с текучестью не ниже 100 с показано в табл. 3.

Уменьшение температуры сушки ниже 200оС снижает скорость удаления влаги, содержащейся в ферритовой массе как в свободном, так и в связанном состоянии (кристаллизационная вода); повышение температуры сушки сверх 350оС, не обеспечивая повышения скорости удаления связанной (кристаллизационной) воды, требует в то же время дополнительных энергозатрат, что экономически нецелесообразно. Кроме того, повышение температуры сверх 350оС увеличивает жесткость порошковых гранул, что приводит к повышенному износу пресс-форм и снижению производительности процесса. Результаты приведены в табл. 4.

Таким образом, предлагаемый способ получения ферритовых изделий позволяет получать качественные прессовки (без появления расслойных трещин) сложной конфигурации, малых размеров (диаметр 3 мм и менее) и, кроме того, он прост и высокопроизводителен за счет автоматического цикла.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТАЦИОННЫЙ АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ | 1992 |

|

RU2041825C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНЫХ ФЕРРИТОВЫХ МАГНИТОВ | 1991 |

|

RU2023316C1 |

| Инструмент для прессования изделий из металлических порошков | 1989 |

|

SU1719159A1 |

| Устройство для заполнения пресс-формы металлическим порошком | 1984 |

|

SU1187914A1 |

| Способ изготовления полупроводникового прибора со стеклянным корпусом | 1990 |

|

SU1786541A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2354498C2 |

| Ротор для прессования порошковых материалов | 1990 |

|

SU1801781A1 |

| МАГНИТНАЯ КОМПОЗИЦИЯ | 1986 |

|

RU1417685C |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВОГО ПОРОШКА | 1987 |

|

RU1533561C |

| Способ получения гранул из металлических порошков | 1990 |

|

SU1729699A1 |

Использование: в области порошковой металлургии для получения ферритовых изделий, преимущественно изотропных бариевых магнитов в сложной конфигурации и малых размеров. Сущность изобретения: ферритовый порошок предварительно увлажняют в соотношении весовых частей 5 1, подсушивают на воздухе при 80 95°С в течение 0,25 0,5 ч и протирают через сито 0,20,5 мм. Конгломерат гранул сушат при 200 350°С в течение 0,5 2,0 ч и рассеивают. Полученные гранулы смешивают с пластификатором, смесь засыпают в пресс-форму и прессуют. 4 табл.

СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ, преимущественно изотропных магнитов, включающий смешивание ферритового порошка с пластификатором, засыпку смеси в пресс-форму и прессование, отличающийся тем, что ферритовый порошок предварительно увлажняют в массовом соотношении 5 1, подсушивают на воздухе при 80 95oС в течение 0,25 0,5 ч и протирают через сито 0,2 0,5 мм, полученный конгломерат грунл сушат при 200 350oС в течение 0,5 - 2,0 ч и рассеивают.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник под ред.Пятина Ю.М | |||

| Материалы в приборостроении и автоматике, 2-е изд | |||

| М.: Машиностроение, 1982, с.123. | |||

Авторы

Даты

1995-11-20—Публикация

1994-02-08—Подача