Изобретение относится к технологии изготовления изделий из слоистых композиционных материалов и может быть использовано в машиностроении, авиационной и ракетно-космической технике.

Известен способ получения изделий из слоистых углерод-углеродных композиционных материалов, включающий формирование пакетов лент из углеродного или графитового волокна, пропитку их полимерным связующим, укладку вдоль заданного направления, отверждение горячим прессованием с последующей карбонизацией и уплотнением углеродной матрицей [1]

Недостатком известного способа является низкая межслоевая прочность армирующего каркаса, обусловленная отсутствием механических связей из наполнителя между слоями лент.

Известен способ изготовления слоистого изделия из композиционного материала, включающий предварительное дублирование каждого слоя волокна со связующим в виде пленки, формирование слоистой заготовки изделия и фиксацию его формы [2]

Известный способ не обеспечивает изготовления изделий сложной формы, например типа коробчатого каркаса и хорошего качества.

Для решения этой задачи в способе изготовления слоистого изделия из композиционного материала, включающем предварительное дублирование каждого слоя волокна со связующим в виде пленки, формирование слоистой заготовки изделия и фиксацию его формы, согласно изобретению, формирование заготовки осуществляют приданием формы на формообразующем элементе каждому слою с соединением его с предыдущим слоем при нагревании и давлении, после чего связующее удаляют, а полученную заготовку насыщают материалом матрицы.

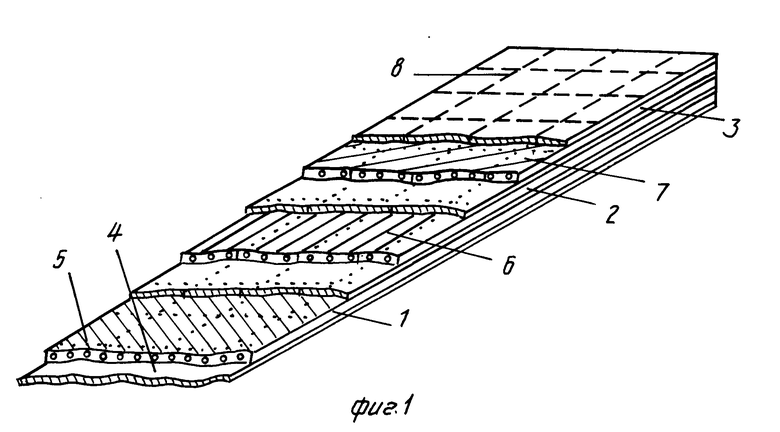

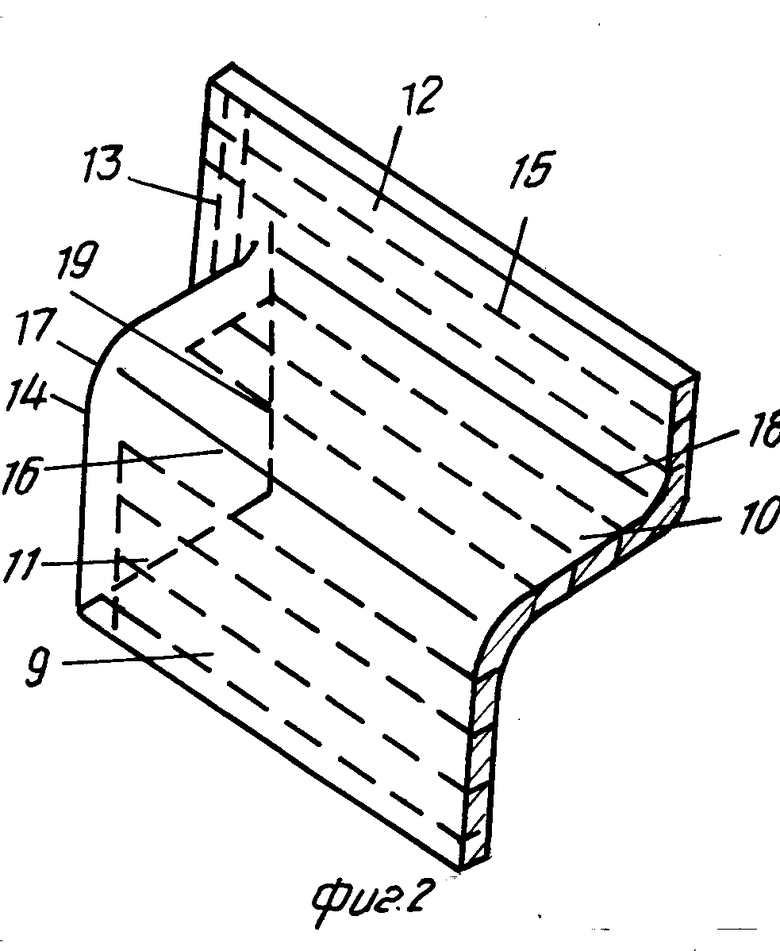

На фиг. 1 изображена заготовка плоского армирующего каркаса; фиг. 2 фрагмент тонкостенного армирующего каркаса с углом.

П р и м е р 1. На фиг. 1 представлена заготовка плоского армирующего каркаса, состоящая из первого слоя 1, второго слоя 2, третьего слоя 3 волокнистого наполнителя из однонаправленной ленты, и слоев 4 термопластичной полиэтиленовой пленки, размещенной между указанными слоями наполнителя, а также на верхней и нижней плоскостях заготовки, причем полиэтиленовая пленка скреплена с контактирующими с ней поверхностями наполнителя. Второй слой 2 уложен так, что в нем волокна 6 сориентированы под углом 45о по отношению к волокнам 5 первого слоя 1, а третий слой 3 уложен так, что в нем волокна 7 сориентированы под углом 45о по отношению к волокнам 6 второго слоя 2. Заготовка каркаса прошита машинным способом нитью 8.

Способ осуществляют следующим образом.

Изготовление каркаса начинают с дублирования ленты с термопластичной пленкой, например с полиэтиленовой, толщиной 0,015-0,05 мм по ГОСТ 10354-82. Для этого берут однонаправленную углеродную ленту ЛУ-П ТУ 6-06-4-481-85, укладывают ее на плоскую поверхность, накрывают полиэтиленовой пленкой, а сверху на пленку укладывают фторлакоткань ОСТ 6-05-426-76, выполняющую роль антиадгезионной прокладки. Затем утюгом, нагретым до температуры 180-200оС, медленно проглаживают набранный пакет. Скорость перемещения утюга определяется процессом расплавления полиэтилена, что зависит от толщины и теплопроводности антиадгезионной прокладки. Оптимальное значение скорости устанавливается экспериментальным путем. В результате дублирования достигается фиксация структуры однонаправленной ленты на период дальнейших технологических операций по формированию армирующего каркаса. Дублированную ленту разрезают на заготовки и последовательно укладывают в пакет, ориентируя волокна в каждом слое в требуемом направлении. При этом каждый слой соединяют с предыдущим нагревом под давлением через фторлакоткань подобно тому, как это делается при дублировании ленты. В результате обеспечивается фиксация структуры армирующего каркаса. После набора полного пакета его прошивают углеродной нитью Урал-НШ-24 ТУ 6-06-4227-85 на тяжелой швейной машине 48 класса. В результате получают заготовку плоского армирующего каркаса (фиг. 1). Затем удаляют полиэтиленовую пленку, для чего полученную заготовку помещают в печь со средой аргона и проводят термообработку. Режим термообработки: скорость подъема температуры 100-150оС, выдержка при температуре 500±50оС в течение 30-40 мин с последующим свободным охлаждением.

При нагревании полиэтилена до 430оС происходит глубокий распад на парафины (65-67%) и олефины (16-19%). Кроме того, в продуктах разложения обнаруживается окись углерода (до 12%), водород (до 10%) и углекислый газ (до 1,6% ).

П р и м е р 2. На фиг. 2 представлен фрагмент коробчатого тонкостенного армирующего каркаса с угловым выступом, образованный верхней плоской поверхностью 9, двумя боковыми стенками 10 и 11 (последняя обозначена пунктиром) с отбортовками 12, 13. В месте стыка плоскости 9 с ребрами 10, 11 сформирован пространственный угол 14. Все указанные элементы каркаса имеют толщину 3, 4 мм и выполнены из 24 слоев однонаправленной углеродной ленты, причем волокна в каждом слое ориентированы под углом 45оотносительно волокон предыдущего слоя. Все элементы каркаса, исключая угол 14, прошиты машинным способом углеродной нитью 15. Перед изготовлением каркаса углеродную ленту дублируют с полиэтиленовой пленкой по технологии, приведенной в примере 1. Из дублированной ленты готовят выкройки с учетом необходимости формирования из них неплоских элементов каркаса. Формообразование каркаса осуществляют на стальной оправке, являющейся негативом внутренней коробчатой полости каркаса. Оправку устанавливают на плоскую поверхность, укладывают на нее первую внутреннюю выкройку и горячим прессованием формируют ее контуры, получая ребра 16 переходов плоскости 9 в стенки 10, 11, ребро 17 стыка стенок 10, 11 и ребра 18, 19 (последнее обозначено пунктиром) перехода стенок 10, 11 в отбортовки 12, 13. Аналогичным образом укладывают остальные выкройки, скрепляя каждую последующую с предыдущей горячим прессованием и добиваясь, чтобы стыки на выкройках (необходимые для формообразования угла 14), размещаемые на стенках 10, 11 и отбортовках 12, 13, были смещены относительно друг друга от слоя к слою.

После получения заготовки каркаса ее снимают с оправки и прошивают углеродной нитью Урал НШ-24 на машине 48 класса. Затем ее снова устанавливают на оправку, механически фиксируют на оправке с помощью струбцин и в таком виде проводят термообработку с удалением полиэтиленовой пленки. Режим термообработки идентичен приведенному в примере 1. Использование в качестве пленочного материала удерживающих элементов термопластичной пленки позволяет горячим прессованием на формообразующих справках получать в элементах каркаса изгибы, ступенчатые переходы, локальные выступы и углубления и т.п. Предварительное дублирование волокнистого наполнителя с термопластичной пленкой позволяет зафиксировать исходную структуру наполнителя по всей его поверхности и исключить ее нарушение в процессе выполнения технологических операций.

Ввиду отсутствия клеящего состава обеспечивается возможность прошивки каркасов, что позволяет исключить их расслоение при выполнении последующих технологических операций и, в конечном счете, повысить физико-механические характеристики композиционного материала, в первую очередь, прочность на сдвиг. Это обстоятельство особенно важно при изготовлении изделий из углерод-углеродных композиционных материалов, когда армирующие каркасы насыщают углеродной матрицей при высокой температуре 1000-1100оС, при которой происходит расслоение непрошитых каркасов из-за термических деформаций слоев. Кроме того, за счет размещения термопластичной пленки по всей поверхности наполнителя исключаются провисания или перехлесты отдельных волокон на участках между дискретными удерживающими элементами. Обработка каркаса термическим или термохимическим способом позволяет полностью, без остатков, эвакуировать из каркаса термопластичную пленку после его сборки.

В совокупности указанные признаки позволяют повысить качество армирующего каркаса, улучшить его физико-механические свойства и тем самым повысить эксплуатационные характеристики готового изделия из композиционного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО ПОЛОСТЬ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2066674C1 |

| Неразъемное соединение деталей и способ его получения | 1989 |

|

SU1723373A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОЙ ОСНАСТКИ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2019 |

|

RU2742301C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2488486C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОД-КЕРАМИЧЕСКОЙ МАТРИЦЫ С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2015 |

|

RU2593508C1 |

| Полимерный биндер, биндерная лента и изделия из ПКМ на их основе | 2021 |

|

RU2779663C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ГРАФИТОВОЙ ФОЛЬГИ, ФОЛЬГА И ПЛЕТЕНАЯ САЛЬНИКОВАЯ НАБИВКА | 2010 |

|

RU2429211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ-ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2107622C1 |

| ЭЛЕКТРОД ИОННОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2692757C1 |

Использование: изобретение относится к технологическим процессам изготовления изделий из слоистого композиционного материала. Существо изобретения: способ изготовления слоистого армирующего каркаса включает дублирование наполнителя с термопластичной пленкой, послойную его укладку на форму и термообработку заготовки с последующим удалением удерживающего волокна наполнителя в заданном положении пленочного материала. 2 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА, включающий предварительное дублирование каждого слоя волокна со связующим в виде пленки, формирование слоитой заготовки изделия и фиксацию его формы, отличающийся тем, что формирование заготовки осуществляют приданием формы на формообразующем элементе каждому слою с соединением его предыдущим слоем при нагревании и давлении, после чего связующее удаляют, а полученную заготовку насыщают материалом матрицы.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления ориентированных слоистых пластиков | 1970 |

|

SU576027A3 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-11-20—Публикация

1992-01-24—Подача