Изобретение относится к черной металлургии, конкретнее к способам выплавки стали в конвертерах с пониженным содержанием водорода при одновременном повышении стойкости футеровки.

Цель изобретения снижение содержания водорода и повышение стойкости футеровки.

В конвертер заваливают лом, вводят шлакообразующие материалы, проводят нагрев торкрет-факелом за счет факельного торкретирования футеровки конвертера, после чего заливают чугун и продувают кислородом.

В результате совмещения нагрева шлакообразующих материалов и факельного торкретирования происходит удаление влаги и обеспечивается возможность снижения содержания водорода в стали при одновременном повышении стойкости футеровки. Это приводит к улучшению шлакообразования и повышению технико-экономических показателей выплавки.

Опробование предложенного способа выплавки стали проводят в 160-тонном конвертере, оборудованном установкой для факельного торкретирования футеровки конвертера.

П р и м е р. В 160-тонный конвертер заваливают 52,8 т лома, присаживают 8 т извести и проводят нагрев извести за счет факельного торкретирования футеровки. По окончании торкретирования сливают 112,2 т чугуна при 1340оС с содержанием 0,6% кремния, 0,6% марганца, 0,030% серы, 0,21% фосфора и продувают кислородом до содержания углерода 0,15% в металле и температуры 1610оС. Содержание остальных элементов в металле составляет: 0,15% марганца, 0,018% серы, 0,017% фосфора. После раскисления металла в ковше присадками, 90 кг ферромарганца и 660 кг силикомарганца, получают сталь с содержанием 0,15% углерода, 0,05% кремния, 0,49% марганца, 0,018% серы, 0,017% фосфора. Содержание водорода составляет 2,9 ˙10-4% Выход стали 91,20% Длительность нагрева извести торкрет-факелом 8 мин при длительности продувки кислородом 20,9 мин.

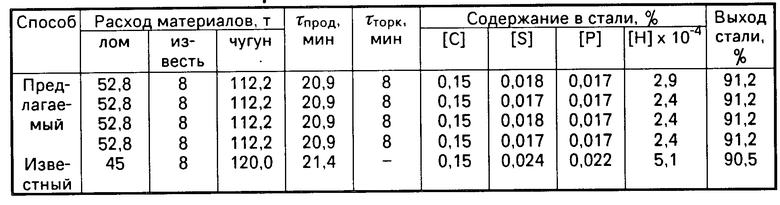

В таблице приведены данные опытно-промышленных плавок, проведенных по предложенному и известному способам.

Данные опытных плавок показывают, что наилучшие результаты получены при дополнительном нагреве шлакообразующих материалов торкрет-факелом с последующей заливкой чугуна. При этом снижается содержание водорода в стали на 43 отн. и расход чугуна на 58 кг/т, повышается выход стали на 0,7% при одновременном повышении стойкости футеровки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФАКЕЛЬНОГО ТОРКРЕТИРОВАНИЯ ФУТЕРОВКИ КОНВЕРТЕРА С ПРЕДВАРИТЕЛЬНЫМ НАГРЕВОМ ЛОМА | 1989 |

|

SU1632050A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ ИЗ ФОСФОРИСТОГО ЧУГУНА | 1988 |

|

SU1548214A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2002 |

|

RU2203328C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2002 |

|

RU2203329C1 |

| Способ восстановления футеровки по ходу кампании сталеплавильного конвертера | 1988 |

|

SU1629325A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2004 |

|

RU2255982C1 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА В КОНВЕРТЕРЕ | 2002 |

|

RU2205231C1 |

| Способ выплавки стали в дуговой электросталеплавильной печи | 2021 |

|

RU2757511C1 |

| Способ выплавки стали в конвертере | 1988 |

|

SU1765184A1 |

Изобретение относится к черной металлургии, конкретнее к способам выплавки стали в конвертерах с пониженным содержанием водорода при одновременном повышении стойкости футеровки. Цель изобретения - снижение содержания водорода и повышение стойкости футеровки. Нагрев шлакообразующих материалов осуществляют дополнительно торкрет-факелом в конвертере с последующей заливкой чугуна. В результате использования способа снижается содержание водорода в стали на 43 отн.%, повышается выход стали на 0,7%, уменьшается расход чугуна на 58 кг/т при одновременном повышении стойкости футеровки. 1 табл.

СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ, включающий завалку лома, ввод шлакообразующих материалов, заливку чугуна и продувку газообразным окислителем, например кислородом, отличающийся тем, что, с целью снижения содержания водорода и повышения стойкости футеровки, после ввода шлакообразующих материалов их дополнительно нагревают торкрет-факелом, после чего заливают чугун.

| Авторское свидетельство СССР N 1190645, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-04-30—Публикация

1988-12-30—Подача