Изобретение относится к области металлургии и может быть использовано при разработке низкотемпературного безусадочного сплава на основе висмута, предназначенного для изготовления вытяжных и формовочных штампов и штамповой оснастки.

В настоящее время для листовой штамповки и пресс-форм в передовых в техническом отношении фирмах России и Западной Европы широко используются легкоплавкие сплавы на основе системы олово-висмут (Климачев С.Б. Михаленко Ф. П. Прогрессивная технология изготовления листо-штамповочных деталей // Вестн. машиностроения, 1985, N 11, с. 60-62; патент ФРГ N 2712517, кл. C 22 C 12/00, 1979). Применение такого типа сплавов, предусмотренных процессами "Дуал-форм", "Джевелит", "МСР-НЕК", "ВОНИШ" и др. характерной особенностью которых является очень малая усадка при кристаллизации (0,1-0,2%), позволяет получать отливки, практически не требующие в дальнейшем ручной доводки, а низкая температура плавления сплавов (менее 200оС) позволяет получать на одной оснастке, в зависимости от применяемого материала различное количество деталей, и в случае необходимости, в короткий срок изготовить новую. Это особенно важно в опытно-экспериментальных производствах на автомобильных и авиационных заводах.

Недостатком этих сплавов являются низкие прочностные характеристики (σв= 5,0-5,4 кгс/мм2, σсж= 5,6-6,3 кгс/мм2) и повышенная хрупкость, что не позволяет им выдерживать давление на рабочих частях штампов, возникающее при формообразовании высокопрочных алюминиевых и титановых сплавов и сталей.

Попытки создания отечественного сплава, содержащего, мас. олово 41-43; медь 0,05-0,15; сурьма 0,8-1,3; висмут остальное, не принесли успеха. Изготовленные из данного сплава вытяжные штампы позволяли получать всего 25-30 штамповок. После чего наблюдался износ рабочей поверхности кромок штампа.

В этой связи был проведен дополнительный анализ легирования сплава на висмутовой основе.

Цель изобретения создание низкотемпературного безусадочного сплава для изготовления штампов и штамповой оснастки с высокими эксплуатационными характеристиками, позволяющим в опытно-промышленном масштабе изготавливать порядка 100-200 изделий разной толщины, взамен импортных сплавов, покупаемых за валюту.

При выборе легирующих компонентов исходили из следующего. Олово, экологически чистый металл, обладает высокой пластичностью, коррозионностойкостью и жидкотекучестью. При введении его в висмут от 41-46 мас. последний не теряет своих уникальных свойств при кристаллизации. Сплав имеет температуру плавления 139-150оС и практически нулевую усадку.

При содержании в сплаве более 46,0 мас. олова наблюдаются рост усадочной раковины и резкое увеличение интервала температуры плавления. При содержании олова менее 41 мас. наблюдаются значительное вспучивание сплава при кристаллизации, связанное с избытком висмута, ухудшение его технологических (жидкотекучесть) и механических (деформация) свойств.

Легирование никелем, медью или сурьмой способствует упрочнению матрицы сплава. Однако в процессе эксплуатации было установлено, что совместное легирование данными тугоплавкими элементами хотя и способствуют значительному повышению его прочностных характеристик, однако чрезмерная насыщенность сплава, особенно медью, приводило к его охрупчиванию, образованию большого числа интерметаллидов типа Cu3Sn6, Cu2Sb и др. а также к сильной ликвации сплава в жидком состоянии и не позволяло использовать его в прессах типа "Дуал-форм" или "МСР-НЕК" для прессовки кузовых и других деталей. В процессе эксплуатации была выявлена неравномерность микроструктуры, при которой верхние слои сплава после кристаллизации оказывались менее стойкими, чем нижние. В качестве примера был рассмотрен сплав с содержанием, мас. никель 0,5; сурьма 0,8; медь 0,5. Химический анализ после отбора проб показал, что в верхней части слитка содержание меди составляло всего 0,01-0,03 мас. в то время как в нижней 0,8-1,0 мас. Наблюдалась также неравномерная температура кристаллизации сплава. Если в верхней части слитка она составляла 140оС, то в нижней части была 200оС и выше. Для разливки данного сплава требовалась температура порядка 250оС, а не 150-160оС, что в значительной степени снижало достоинства этого сплава. Что же касается указанных выше типов прессов, то последние, запрограммированные на температуру до 160оС, автоматически отключались. Снижение содержания меди в сплаве позволило избавиться от указанных выше недостатков, а введение свинца и церия стабилизировать структуру сплава, способствовать резкому снижению дефектов в решетке при кристаллизации. Установлено, что, выделяясь по границам зерен, они принимают на себя механические нагрузки и тем самым повышают пластичность и жидкотекучесть сплава. Соотношение меди и свинца при введении их в сплав должно составлять 1:10 ( ± 10%), в противном случае их эксплуатационные характеристики (σсж, ан) не отвечали предъявляемым требованиям. При увеличении содержания свинца до 2 мас. и выше происходило изменение температуры кристаллизации сплава и ухудшение его прочностных характеристик.

Таким образом, цель достигалась следующим образом: в сплав на основе висмута, содержащий олово, медь и сурьму, дополнительно вводят никель, церий и свинец при следующих соотношениях компонентов, мас. Олово 41,0-46,0 Медь 0,05-0,15 Сурьма 0,5-1,5 Никель 0,1-0,8 Свинец 0,5-1,5 Церий 0,005-0,5 Висмут остальное

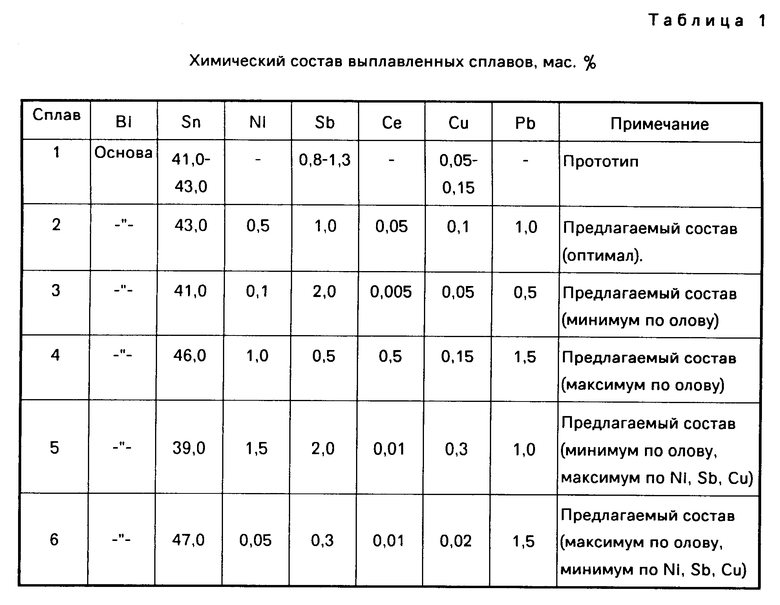

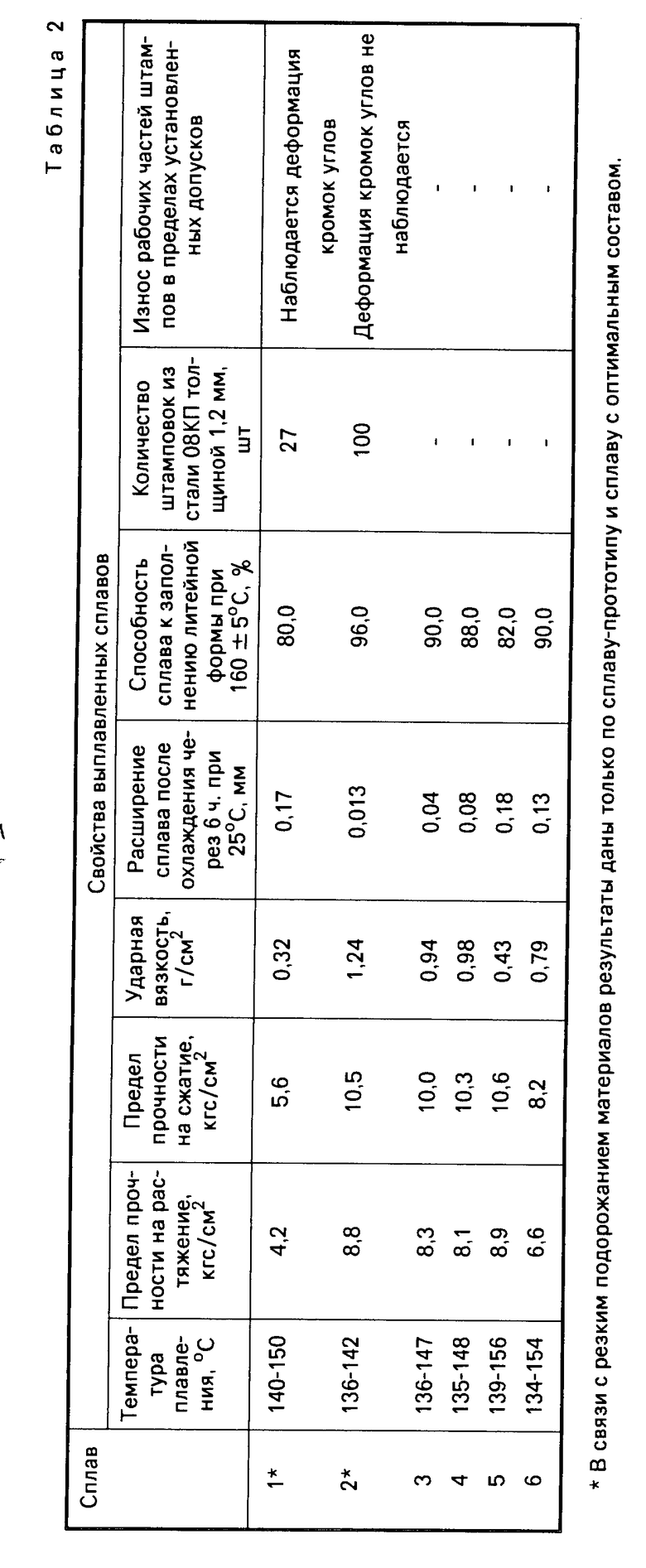

Сплавы выплавляли в электропечах типа СШОЛ в тигле под слоем флюса. Допустимые количества примесей в предложенном сплаве следующие, мас. мышьяк до 0,03; железо до 0,025; кобальт до 0,025; сера до 0,02; алюминий до 0,01; фосфор до 0,005, серебро до 0,2. Химический состав предлагаемого сплава и сплава-прототипа и их свойства представлены в табл. 1 и 2.

Предел прочности на растяжение (σв) литого сплава определяли согласно ГОСТ 1497-84 на гагаринских образцах с расчетной длиной 25,0 мм. Испытания проводились при скорости нагружения 7,0 мм/мин. Предел прочности на сжатие (σсж) литого сплава определяли согласно ГОСТ 25503-80 на образцах размером: D 12,0 мм и h=12,0 мм при скорости нагружения 2,5 мм/мин. Ударная вязкость (ан) определялась на маятниковом копре под углом 94о со скоростью 3 м/мин.

Исследование характеристик теплового расширения сплавов производилось на дилатометре модели DL 1500Н, предназначенного для определения температурных коэффициентов линейного расширения (ТКЛР) твердых материалов. Метод определения ТКЛР регламентирован стандартом предприятия СТП 1-595-4-235-88.

Жидкотекучесть сплава оценивалась по методике Н.П.Дубинина при температуре расплава 160оС. Сплав-прототип был исследован по единой методике с заявляемым сплавом.

Устойчивость сплавов (прототипа и предлагаемого) к пластической деформации определяли по специальной методике, которая представляла собой частично модифицированную методику определения штампуемости сталей по ГОСТ 10510-68 "Метод испытаний листов и лент на вытяжку сферической втулкой". Испытания проводили под одинаковой назгрузкой. Измерительный узел состоял из двух частей: пуансона и матрицы, изготовленных из сплавов прототипа и предлагаемого. Методика сравнительных испытаний предусматривала штамповку листовых образцов размером 80,0 х 80,0 мм, изготовленных из стали 08КП толщиной 1,2 мм. Через каждые 50 циклов строили профилограммы матрицы и пуансона. Профилограммы получали с помощью прибора Contracer CA-41 при увеличении Х20. Путем сравнительного анализа профилограмм матрицы и пуансона делали выводы о характере деформации этих сплавов под нагрузкой. Изменение на 0,1 мм от исходного принималось за начало износа штампа, потере им заданной точности. Параллельно проводилась оценка ресурса штампа количеством полученных годных деталей.

Анализ профилограмм матрицы и пуансона обоих сплавов после 100 циклов штампования показал, что величина деформации предлагаемого сплава несколько меньше (примерно на 20-25%), чем у сплава-прототипа. Учитывая, что профилограммы сняты с увеличением 20 раз, максимальное отличие в износе составляло 0,5 мм. Дополнительно было проведено сравнение профилограмм двойных (грань-грань) и тройных (пересечение трех граней) углов у пуансона после 150 циклов штампования. Их анализ свидетельствовал о том, что износ у сплава прототипа был существенно выше, чем у аналогичных участков заявляемого сплава (примерно в 5 раз).

Суммируя результаты сравнительных испытаний сплавов (прототипа и заявляемого) по физико-механическим и деформационным свойствам, можно сделать вывод о том, что заявляемый сплав можно использовать для изготовления штамповой и прессовой оснастки в опытно-промышленном производстве, взамен импортных и других сплавов аналогичного назначения.

Дополнительным свидетельством этого вывода служила успешная штамповка 100 годных листовых деталей по плану мелких серий с использованием штамповой оснастки, изготовленной из заявляемого сплава. При этом было выполнено не менее 200 ударов штампа с полным усилием.

Сплав на основе висмута может быть использован также в качестве припоя при пайке радио- и электронной техники цветных и черных металлов, имеющих рабочую температуру эксплуатации до 100оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИПОЙ НА ОСНОВЕ ОЛОВА ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2006 |

|

RU2332286C1 |

| ПРИПОЙ НА ОСНОВЕ СВИНЦА | 2013 |

|

RU2547979C1 |

| ВЫСОКОЖАРОПРОЧНЫЙ ЛИТОЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2016 |

|

RU2629413C1 |

| Припой для низкотемпературной пайки и лужения | 1974 |

|

SU537775A1 |

| Сплав на основе интерметаллида NiAl и изделие, выполненное из него | 2022 |

|

RU2798860C1 |

| МАТРИЧНЫЙ СПЛАВ НА ОСНОВЕ СВИНЦА ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРОПИТКОЙ | 2014 |

|

RU2554263C1 |

| Латунный сплав для изготовления прутков | 2021 |

|

RU2768921C1 |

| ГЕТЕРОГЕННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1996 |

|

RU2092604C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2119968C1 |

| Жаропрочный сплав на основе никеля и изделие, изготовленное из него | 2021 |

|

RU2807233C2 |

Использование: для изготовления штампов и штамповой оснастки. Сплав содержит следующие компоненты, мас. олово 41,0-46,0; никель 0,1-0,8; медь 0,05-0,15; сурьма 0,5-1,5; свинец 0,5-1,5; церий 0,005-0,5; висмут остальное. Свойства сплава следующие: предел прочности на растяжение 8,1-8,9 кгс/см2, предел прочности на сжатие 10,0-10,6 кгс/см2, ударная вязкость 0,43-1,24 г/см2; расширение сплава после охлаждения через 6 ч при t= 25°С 0,013-0,18 мм; способность сплава к заполнению литейной формы при t = 160± 5°C 82,0-96,0% 2 табл.

СПЛАВ НА ОСНОВЕ ВИСМУТА для изготовления штампов и штамповой оснастки, содержащий олово, медь и сурьму, отличающийся тем, что он дополнительно содержит никель, свинец и церий при следующем соотношении компонентов, мас.

Олово 41 46

Никель 0,1 0,8

Медь 0,05 0,15

Сурьма 0,5 1,5

Свинец 0,5 1,5

Церий 0,005 0,5

Висмут Остальное

| Авторское свидетельство СССР N 1343854, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-20—Публикация

1993-06-30—Подача