Изобретение относится к металлургии, в частности к литым жаропрочным сталям, применяемым для изготовления валков стекольной промышленности, работающих при температурах 650-1100оС и находящихся в контакте с расплавленным оловом и окислительной газовой средой.

Известна сталь следующего состава, мас. Углерод менее 0,2 Кремний 2,0-3,0 Марганец 0,5-1,50 Сера не более 0,030 Фосфор не более 0,035 Хром 23,0-27,0 Никель 18,0-20,0 Медь менее 0,30 Железо (ГОСТ 2186-89) Остальное

Однако указанная сталь обладает пониженной коррозионной стойкостью при контакте с оловом в температурном интервале эксплуатации.

Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является сталь следующего состава, мас. Углерод 0,2-0,45 Кремний не более 2,0 Марганец не более 2,0 Фосфор не более 0,040 Сера не более 0,040 Никель 19-22 Хром 23-27 Алюминий 0,1-3,0 Редкоземельные эле- менты (лантан, церий, празеодим, неодим) 0,01-2,0

Известная сталь обладает высоким уровнем коррозионной стойкости при контакте с расплавленным оловом и жаростойкости в окислительной среде в области температур 650-750оС.

Однако, при эксплуатации в области указанных температур сталь склонна к приграничному обогащению карбидами хрома и последующему охрупчиванию. Это приводит к потере жаропрочности, преждевременному разрушению изделий из стали. Эта сталь не имеет достаточного уровня жаростойкости при работе в окислительной среде в температурном интервале 750-1100оС, характерным для конструкций отечественной стекольной промышленности.

Имея в своем составе значительное содержание таких легко окисляющихся элементов, как алюминий и РЗМ, известная сталь нетехнологична в виду образования плен и горячих трещин при литье.

Цель изобретения повышение жаростойкости и жаропрочности литой стали в окислительной среде в области температур 650-1100оС и ее технологичности при сохранении известного уровня коррозионной стойкости при работе в контакте с расплавленным оловом в температурном интервале 650-750оС.

Для достижения поставленной цели сталь, содержащая углерод, кремний, марганец, хром, никель, алюминий, лантан, церий и железо, дополнительно содержит иттрий при следующем соотношении компонентов, мас. Углерод 0,10-0,46 Кремний 0,7-2,7 Марганец 0,3-2,0 Хром 16,0-28,0 Никель 8,0-23,0 Алюминий 0,2-0,5 Лантан 0,001-0,004 Церий 0,001-0,004 Иттрий 0,01-2,0 Железо Остальное

Предлагаемая сталь может содержать примеси, мас. Медь до 0,3 Фосфор до 0,040 Сера до 0,040

Введение церия и лантана в указанных пределах приводит к приграничному обогащению этими элементами межзеренных границ стали. При последующем окислении церий и лантан уменьшают межзеренную диффузионную подвижность легко окисляющихся элементов, таких как хром и углерод, к границе раздела металл-окисная пленка, что резко снижает коррозионные потери стали при температурах до 1100оС. Меньшие содержания элементов не оказывают влияния на процесс окисления стали, большие содержания приводят к образованию плен и снижению жидкотекучести стали при заливке и, как следствие, повышенному браку по расслоению и горячим трещинам.

Легирование стали иттрием сопровождается образованием как первичных, так и вторичных термически устойчивых карбидов. Распределяясь равномерно по телу зерна в виде карбидов, иттрий предотвращает пограничное выделение большой объемной доли карбидов хрома, что и приводит к устранению охрупчивания стали при эксплуатации в области температур 650-750оС. Меньшее содержание иттрия не обеспечивает достижения необходимого эффекта. Содержание иттрия свыше указанного предела вызывает образование большего количества оксидов в литой стали и соответствующее ухудшение прочностных и коррозионных характеристик.

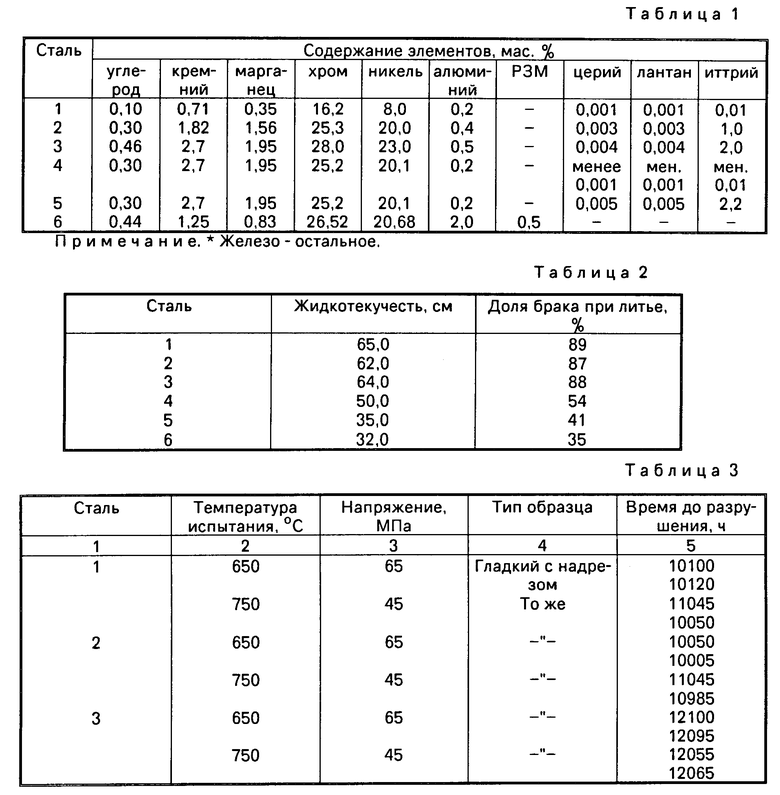

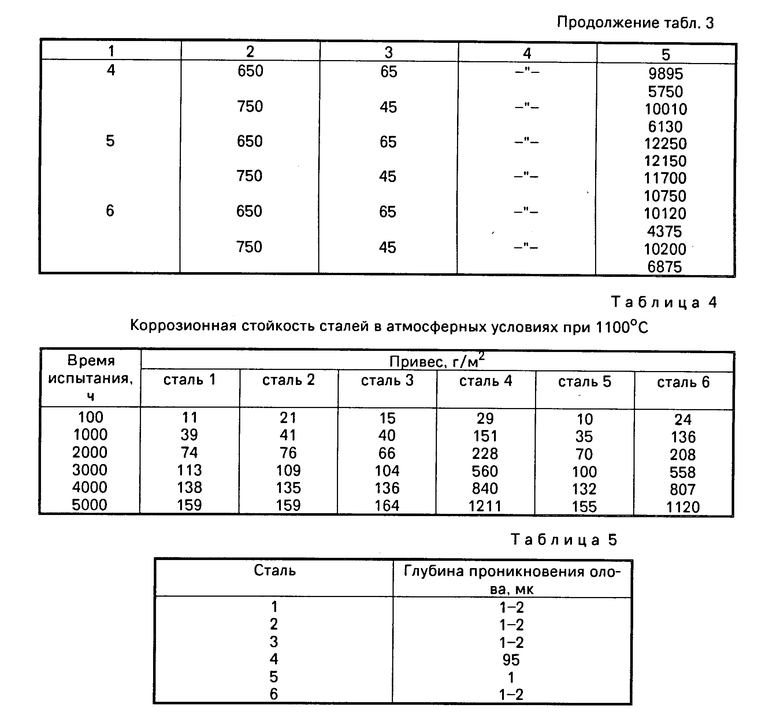

В табл.1 приведены составы предлагаемой жаропрочной и жаростойкой стали.

В качестве параметра технологичности стали принята характеристика жидкотекучести, определенной по длине спиральной пробы при температуре заливки 1450оС. Результаты исследования, а также доля брака при центробежной отливке изделий из стали приведены в табл.2.

Жаропрочные и жаростойкие свойства приведены в табл. 3 и 4.

Жаропрочность определяли по времени до разрушения при испытании гладких образцов и образцов с надрезом на длительную прочность по ГОСТ 10145-81, жаростойкие свойства по привесу окалины в зависимости от температуры и времени испытания.

В табл.5 приведены сравнительные данные по коррозионной стойкости стали в расплавленном олове. Коррозионную стойкость определяли металлографически по глубине диффузии олова в образце после выдержки в ванне расплавленного металла в течение 100 дней.

Таким образом, предлагаемая сталь имеет более высокие значения жаростойкости и жаропрочности в окислительной среде в области температур 650-1100оС, сохранив при этом достаточный уровень коррозионной стойкости в расплавленном олове. Предлагаемая сталь обладает высоким уровнем технологичности и может быть использована для изготовления валков стекольной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1994 |

|

RU2048589C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2112069C1 |

| ЖАРОПРОЧНАЯ АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2107109C1 |

| ДУПЛЕКСНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЗАПОРНОЙ И РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 2017 |

|

RU2693718C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2010 |

|

RU2439185C1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1997 |

|

RU2097442C1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| СТАЛЬ ДЛЯ СТРАХОВОЧНЫХ КОРПУСОВ И ЗАЩИТНЫХ ОБОЛОЧЕК АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ | 1997 |

|

RU2117716C1 |

| НЕЙТРОННО-ПОГЛОЩАЮЩИЙ СПЛАВ НА ОСНОВЕ Ni | 2022 |

|

RU2803159C1 |

Использование: для изготовления валков стекольной промышленности. Сталь валков содержит компоненты в следующем соотношении, мас. углерод 0,10 0,46; кремний 0,7 2,7; марганец 0,3 2,0; хром 16,0 28,0; никель 8,0 23,0; алюминий 0,2 0,5; лантан 0,001 0,004; церий 0,001 0,004; иттрий 0,01 2,0; железо - остальное. Сталь может содержать примеси: медь до 0,3, фосфор до 0,040, сера до 0,040. Применение стали предложенного состава позволяет получать валки стекольной промышленности с высоким уровнем технологичности при изготовлении и эксплуатационных свойств. 5 табл.

СТАЛЬ, содержащая углерод, кремний, марганец, хром, никель, алюминий, лантан, церий и железо, отличающаяся тем, что она дополнительно содержит иттрий при следующем соотношении компонентов, мас.

Углерод 0,10 0,46

Кремний 0,7 2,7

Марганец 0,3 2,0

Хром 16 28

Никель 8 23

Алюминий 0,2 0,5

Лантан 0,001 0,004

Церий 0,001 0,004

Иттрий 0,01 2,0

Железо Остальное

| Патент США N 4293335, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-11-20—Публикация

1994-01-19—Подача