Изобретение относится к оборудованию для очистки отработанных промышленных растворов путем электролитической обработки с целью извлечения металлов из отработанных электролитов гальванического производства с повторным использованием извлекаемого металла.

Известен многосекционный прямоточный электролизер для получения металлов электролизом водных растворов их солей с группами электродов, расположенных внутри секций, отделенных одна от другой перегородками, которые выполнены двухстенными со сплошным щелевым зазором между стенками, причем одна стенка установлена на дне электролизера и не доходит до его верхней кромки, а другая выполнена заподлицо с верхней кромкой и не доходит до дна (авт. св. N 254100, кл. C 22 D 1/02, 1970).

Недостатком известного устройства является низкая эффективность процесса извлечения.

Наиболее близким по технической сущности к предлагаемому устройству и выбранным за прототип является электродный блок для электрической регенерации окисленного электролита, содержащий размещенный внутри рабочей ванны для электроосаждения мембранный электролизер с электродами и патрубки перетока для рециркуляции электролита. Блок снабжен растворимым анодом, размещенным в анодной камере, образованной мембранными стенками, одна из которых ниже уровня электролита в рабочей ванне, патрубком для перетока электролита из анодной камеры в промежуточную, образованную задней стенкой электродного блока, объемно-пористым катодом для протока через него электролита в катодную камеру, размещенную между анодной и промежуточной камерами, и расположенным в промежуточной камере сливным патрубком для непрерывной рециркуляции электролита в рабочую ванну (авт. св. N 1254066, кл. C 29 D 21/18, 1982).

Недостатком такого блока является сложность конструкции в изготовлении и в эксплуатации, а также недостаточно высокая эффективность процесса регенерации, связанная с необходимостью периодической очистки и замены мембран.

Задачей разработки устройства для извлечения металлов из электролитических растворов являлось получение технического результата, заключающегося в повышении интенсивности выделения металлов, в обеспечении непрерывности процесса и в получении чистого металла с последующим его использованием в процессе.

Сущность изобретения заключается в том, что предложено устройство для извлечения металлов из электролитических растворов, например растворов гальванического производства, состоящее из ванны, помещенных в нее электродов, патрубков, состоящее из ванны, помещенных в нее электродов, патрубков подвода и отвода раствора, при этом в верхней части ванны установлена горизонтальная перегородка с установленными в ней электродами, а ванна снабжена датчиком уровня электролита, соединенным с насосами, установленными на емкости, а патрубки подвода и отвода раствора установлены с противоположных сторон ванны, причем количество электродов b и их толщина lэ выбраны, исходя их кратности расстояния от патрубков подвода и отвода до перегородки к длине образуемой стоячей волны. Кратность рассчитывают, исходя из выражения

g=lr/lv, (1)

где g коэффициент кратности;

lr длина ванны;

lv длина волны, определяемая по формуле

lv=kv-2 (2) в которой k размерный коэффициент конструкции;

v линейная скорость истечения электролита из патрубка.

Размерный коэффициент конструкции k зависит от Ck (концентрации катионов), параметров патрубка и температуры и определяется в зависимости от формы ванны (прямоугольная, цилиндрическая, сферическая и др.) расчетным путем. Для прямоугольной ванны в предлагаемой конструкции устройства значение составляет k= 0,063±0,001 м3˙с-2. При толщине прямоугольного электрода lэ=gilv (gi= 6-10) величина lA (расстояние от патрубка 6 подвода электролита до горизонтальной перегородки 5) определяется из формулы

lr= Blэ+(B-1)lэ+lA=glv=gkv-2, (3) где Blэ расстояние в ванне, занимаемые электродами;

(B-1)lэ межэлектродные зазоры.

Тогда из (3) следует

lA=gkv-2-(2B-1)lэ. (4)

Анализ патентной и научно-технической литературы не позволил выявить технических решений на электролизеры, в которых бы за счет предлагаемых конструктивных признаков достигалась высокая интенсификация процесса с получением чистого продукта при использовании метода образования стоячей волны в ванне электролизера. Это позволяет сделать вывод о соответствии предлагаемого устройства критерию "Изобретательский уровень".

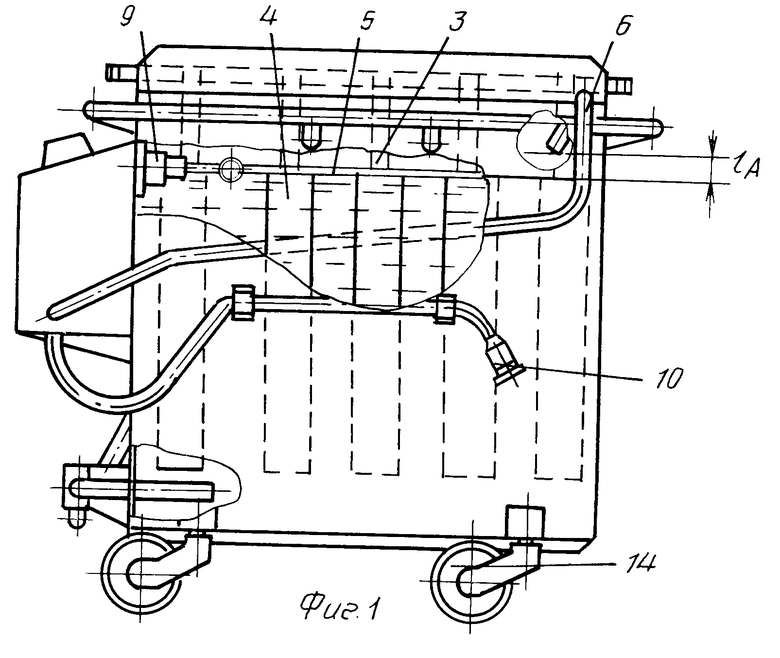

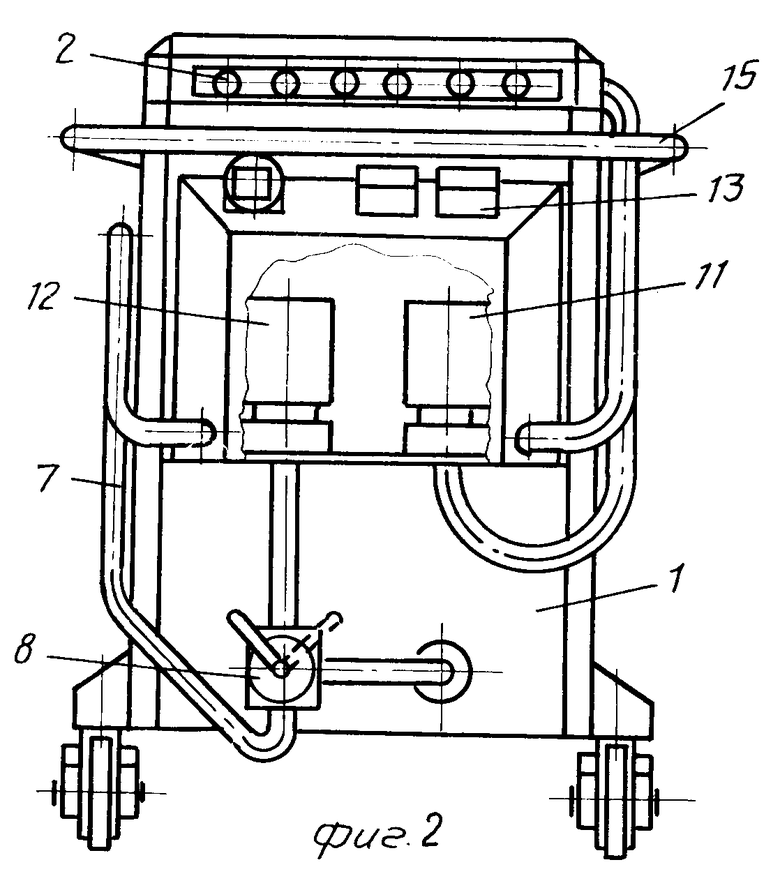

На фиг. 1 изображено предлагаемое устройство с местным разрезом; на фиг. 2 то же вид спереди.

Устройство состоит из ванны 1 регенерации, в которой на штангах 2 с помощью крючков 3 установлены электроды 4, размещенные в отверстиях горизонтальной перегородки 5. Электроды изготавливаются из стойких (малорастворимых) сплавов в применяемых электролитах при заданных режимах поляризации например из высококремнистого сплава Fe+(14-17)Si, углеродистых композитов, платинированного титана, ОРТА. Перегородка 5 расположена на расстоянии lA от патрубка 6 подвода электролита в ванну 1 регенерации, установленного в верхней части ванны под углом 60о. Расстояние lA рассчитывается, исходя из формулы (4), составляет 0,06-0,15 м и обеспечивает образование стоячей волны в ванне 1 регенерации.

В нижней части ванны 1 регенерации расположен патрубок 7 отвода с вентилем 8, выполненным в виде трехходового крана. Устройство снабжено датчиком 9 уровня электролита, установленным в верхней части ванны 1 регенерации. На шланге, соединенном с патрубком 6 подвода электролита, закреплен всасывающий клапан 10. Патрубок 6 подвода соединен с насосом 11, а патрубок 7 отвода с насосом 12. Насосы 11 и 12 соединены с пультом 13 управления и с датчиком 9 уровня электролита. Для удобства в эксплуатации устройство может быть выполнено передвижным, установленным на колеса 14. Устройство снабжено круговым поручнем 15, который ограничивает его возможность контакта с близкорасположенным оборудованием.

Устройство работает следующим образом.

Предлагаемое устройство для извлечения металла из электролитических растворов устанавливают либо в технологическую цепь нанесения гальванопокрытий, либо в месте, где необходимо производить извлечение металлов из отработанных электролитов или растворов ванн непроточных промывок. В ванну 1 регенерации через всасывающий клапан 10 с помощью насоса 11 через патрубок 6 подвода закачивается отработанный электролит или раствор ванн непроточных промывок до уровня, обеспечивающего смачивание перегородки 5. В раствор завешиваются на штангах 2 с помощью крючков 3 электроды 4. Уровень электролита контролируется с помощью датчика 9 уровня. Работа ванны 1 регенерации осуществляется в непрерывном режиме с образованием в ванне стоячей волны, которая возникает за счет постоянного движения электролита в ванне. Для этого одновременно с подачей электролита осуществляется с помощью вентиля и насоса 12 отвод электролита через патрубок 7 отвода.

Оригинальным в предлагаемом устройстве является то, что электролит, подаваемый насосом 11 по патрубку 6 подвода, расположенному в ванне 1 регенерации под углом 60о к его стенке, возбуждает в объеме ванны стоячую волну. Волна, создаваемая потоком электролита, истекающего из патрубка 6 ввода, отражается от стенки перегородки 5. Наложение волн противоположного направления вызывает появление стоячей волны. В пучностях стоячей волны располагаются электроды 4 (катоды) здесь происходит ламинарное обтекание поверхности электрода электролитом, резко снижается толщина S диффузионного слоя в электролите, а это улучшает условия катодного выделения металла.

Таким образом, увеличение интенсивности выделения металла из разбавленных растворов достигается в результате возникновения волнового процесса в зоне формирования двойного электрического слоя (ДЭС) вблизи поверхности электрода-катода.

Количественная оценка этого эффекта следующая. Величина тока осаждения (выделения) металла i выражается зависимостью

i=zкF(1+zк/zа)  (c

(c ) (5) где S толщина диффузионного слоя;

) (5) где S толщина диффузионного слоя;

Dк коэффициент диффузии катиона в ДЭС;

Zк и Zа соответственно величины заряда катиона и аниона;

Cк концентрация катиона в диффузионном слое; - концентрация катиона в растворе;

- концентрация катиона в растворе;

F число Фарадея.

Из соотношения (5) следует, что повышения величины тока выделения i можно добиться снижением S, а также увеличением разности (Cк- ). При этом значение коэффициента Dк (T=const) мало зависит от Cк и

). При этом значение коэффициента Dк (T=const) мало зависит от Cк и  и изменяется незначительно Dк ≃10-5 см с-1).

и изменяется незначительно Dк ≃10-5 см с-1).

В неперемешиваемом растворе (авт. св. N 1254066) значение S ≃10-5см. В предлагаемой конструкции регенератора величины S снижается до значений 10-7 см, при этом разность c возрастает в 2-3 раза. Рост разности c

возрастает в 2-3 раза. Рост разности c обусловлен при

обусловлен при  = const увеличением Cк вследствие резкого повышения концентрации катионов в ДЭС. Поскольку процесс регенерации промывных вод гальванических производств идет из очень разбавленных электролитов )разбавление от 1: 5 до 1:100 по отношению к электролиту в основной ванне), где в нормальных обычных условиях (без перемешивания на плоскопараллельных электродах, как в авт. св. N 1254066) скорость выделения i невелика, то в предлагаемом устройстве локальный рост концентрации Cк позволяет кардинально улучшить катодное выделение металла. Следовательно, при (1+Zк/Zа) ≃2 значении, характерном для подавляющего числа электролитов в гальванотехнических производствах (цинкование, никелирование, кадмирование, меднение), величина тока осаждения i может возрастать в 20-300 раз. Однако это вытекающее из соотношения (5) значение i (теоретическое) по верхнему пределу не реализуется вследствие возникновения больших значений перенапряжения кристаллизации чем в электролизере с неперемешиваемым электролитом с плоскопаралллельными электродами. Это обусловлено снижением подвижности ионов в более плотном ДЭС, который возникает при прохождении волны.

= const увеличением Cк вследствие резкого повышения концентрации катионов в ДЭС. Поскольку процесс регенерации промывных вод гальванических производств идет из очень разбавленных электролитов )разбавление от 1: 5 до 1:100 по отношению к электролиту в основной ванне), где в нормальных обычных условиях (без перемешивания на плоскопараллельных электродах, как в авт. св. N 1254066) скорость выделения i невелика, то в предлагаемом устройстве локальный рост концентрации Cк позволяет кардинально улучшить катодное выделение металла. Следовательно, при (1+Zк/Zа) ≃2 значении, характерном для подавляющего числа электролитов в гальванотехнических производствах (цинкование, никелирование, кадмирование, меднение), величина тока осаждения i может возрастать в 20-300 раз. Однако это вытекающее из соотношения (5) значение i (теоретическое) по верхнему пределу не реализуется вследствие возникновения больших значений перенапряжения кристаллизации чем в электролизере с неперемешиваемым электролитом с плоскопаралллельными электродами. Это обусловлено снижением подвижности ионов в более плотном ДЭС, который возникает при прохождении волны.

Наблюдаемые в эксперименте на регенераторе предлагаемой конструкции значения роста тока осаждения i лежат в пределах 20-50-кратного увеличения. Работоспособность предлагаемой конструкции подтверждается следующими примерами.

П р и м е р 1. Для разбавленного (1:5) сернокислого электролита кадмирования, г/л: CdSO4˙8/3 H2O,10; (NH4)2SO4 50; OС-20 0,2; НФ-6 1 в режиме катодного (iк=2А/дм2, T=300К) выделения в течение t=1ч, на плоскопараллельных электродах удельная масса выделившегося кадмия составляла m= 3 г/дм2 поверхности катода, а в регенераторе предлагаемой конструкции m=120 г/дм2.

П р и м е р 2. Для разбавленного (1:5) хлористо-аммонийного электролита цинкования г/л: ZnSO4 18; NH4Cl 44; H3BO3 5; ДХТИ 104-15 мл/л при iк=1,5 А/дм2, Т= 300К, время 1 ч и удельная масса выделившегося цинка в известной конструкции m=2,7 г/дм2, в предлагаемом регенераторе m=117 г/дм2.

Из примеров 1,2 следует, что в регенераторе предлагаемой конструкции в 35-40 раз увеличивается степень извлечения цветного металла из разбавленного электролита.

Для определения мест монтажа электродов расчет проводили следующим образом. По формуле (2) определяли длину волны lv, затем зная расстояние lr от отверстия патрубка до стенки перегородки, от которой отражается волна, по формуле (1) рассчитывали кратность g=lr/lv и с учетом кратности g выбирали количество и размеры электродов для данной ванны регенератора.

П р и м е р 3. При линейной скорости истечения v=3 м˙с-1, размерном коэффициенте k= 0,063 м3˙с-2 получили значение длины волны lv=7˙ 10-3 м. С учетом размера lr=0,6 м значение кратности составляет g=86, то есть имеют 86 пучностей (мест локальных изменений свойств электролита) по длине ванны. Следовательно, имеется возможность установления при плотной без зазора набивке g/2=43 шт. электродов с толщиной, равной lv. Однако достаточную механическую прочность имеют электроды с толщиной lэ, значительно большей lv (но кратной g); например толщиной, равной lэ=6lv=0,042 м (здесь gi=6). Кратной g должна быть и величина межэлектродного зазора.

Для установления пяти катодов, имеющих форму параллелепипеда (десять поверхностей, параллельных плоскости отражающей стенки), нужно ограничить их размеры по толщине lэ=0,042 м и располагать первый электрод на расстоянии 10˙lv= 7˙10-2м от отражающей стенки. Если расстояние между катодами будет 0,07 м, то расстояние lA поверхности пятого катода от патрубка, рассчитанное по формуле (4), составит 0,06 м.

П р и м е р 4. Для размера lr=0,99 м, V=3м˙с-1, k=0,063 м3˙с-2 и lv= 7˙10-3 м значение кратности g=141. Следовательно, при lэ=10 lv=0,07 м (здесь gi= 10) можно установить шесть катодов, и расстояние lAповерхности шестого катода до патрубка, рассчитанное по формуле (4), составит 0,15 м.

Таким образом, в предлагаемой конструкции возникают качественно новые возможности для извлечения металла из разбавленных растворов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит цинкования | 1983 |

|

SU1126632A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ВЫДЕЛЕНИЯ МЕТАЛЛОВ | 1998 |

|

RU2133304C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1992 |

|

RU2110472C1 |

| СПОСОБ ЭЛЕКТРОИЗВЛЕЧЕНИЯ КОМПАКТНОГО НИКЕЛЯ | 2007 |

|

RU2361967C1 |

| СПОСОБ РЕГЕНЕРАЦИИ СОЛЯНОКИСЛОГО МЕДНО-ХЛОРИДНОГО РАСТВОРА ТРАВЛЕНИЯ МЕТОДОМ ЭЛЕКТРОЛИЗА | 2024 |

|

RU2824908C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА И ХЛОРСОДЕРЖАЩИХ ОКИСЛИТЕЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315132C2 |

| Ящичный электролизер для электролиза водных растворов | 1990 |

|

SU1740500A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ В ЧИСТОЕ ЗОЛОТО (ВАРИАНТЫ) | 2001 |

|

RU2176279C1 |

| СПОСОБ АФФИНАЖА РОДИЯ | 2022 |

|

RU2797800C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КАДМИЯ ИЗ ПРОМЫВНЫХ ВОД, СОДЕРЖАЩИХ ЦИАНИДЫ | 2019 |

|

RU2712325C1 |

Сущность изобретения: в ванне с патрубком подвода электролита сверху, установленным под углом 60° к стенке ванны, закреплена на расстоянии 0,06 0,15 м от патрубка горизонтальная перегородка. Электроды пропущены через отверстия в перегородке. Устройство снабжено системой управления потоком раствора с датчиком уровня электролита. Изобретение позволяет интенсифицировать выделение металла из разбавленных растворов. 1 з. п. ф-лы, 2 ил.

| Заявка Великобритании N 1439798, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-11-20—Публикация

1991-11-26—Подача