Изобретение относится к производству труб, в частности труб из низкоуглеродистых сталей, и может быть использовано во всех отраслях техники, где требуется сочетание износостойкости трубы и ее способности выдерживать механические и термодинамические деформации.

Трубы из низкоуглеродистых сталей используются практически во всех отраслях техники, так как они хорошо поддаются механической обработке и сравнительно дешевы. Существенный их недостаток низкие износостойкость и коррозиеустойчивость устраняются нанесением защитных покрытий лакокрасочных, пластмассовых, эмалированных, керамических, металлических. Нанесение защитных покрытий известными способами в значительной степени удорожает стоимость изготовления труб и зачастую не приводит к нужным результатам. Так, лакокрасочные покрытия не обладают нужной износостойкостью, эмалированные и керамические очень дорого стоят и не выдерживают механических деформаций, покрытия из пластмассы критичны к высоким температурам, а технологические процессы их производства и нанесения токсичны. Наиболее широкое применение нашли трубы с металлическими защитными покрытиями, и прежде всего оцинкованные.

Общий недостаток труб с описанными защитными покрытиями низкая стойкость к механическим и термодинамическим деформациям, так как при гибке труб, при ударах во время транспортировки или кантования, при термодинамических деформациях защитные покрытия разрушаются.

Известна труба с цинковым покрытием, на которое нанесено вязкое коррозийно-устойчивое покрытие (Бакалюк Я.Х. Проскурин Е.В. Трубы с металлическими противокоррозионными покрытиями. М. Металлургия, 1985, с.36). Полихлорвинил нанесен на наружную поверхность оцинкованной трубы методом наплавки. Такая труба может подвергаться гибке без нарушения покрытия, кроме того в случае повреждения трубы (например, царапины) не происходит распространение коррозии под поверхностью покрытия.

Стоимость изготовления этой трубы очень высока (в 5-10 раз дороже стоимости заготовки), отсутствие защиты внутренней поверхности от механических повреждений не позволяет считать такую трубу износостойкой.

Наиболее близким к предлагаемому техническим решением является износостойкая труба из низкоуглеродистой стали с внутренним износостойким слоем с ледебуритной структурой.

Недостаток такой трубы низкая коррозиестойкость, так как наружная поверхность трубы не имеет защитного покрытия. Кроме того, из-за разной толщины внутреннего слоя по периметру эта труба имеет низкую стойкость к термодинамическим деформациям.

Цель изобретения повышение устойчивости трубы к термодинамическим деформациям и повышение коррозиестойкости.

Цель достигается тем, что износостойкая труба, содержащая внутренний износостойкий слой со структурой ледебурита и слой из низкоуглеродистой стали, дополнительно содержит внешний коррозиестойкий слой из феррита, а слой из низкоуглеродистой стали расположен в сердцевине стенки трубы между слоем с монотонно возрастающим в направлении к сердцевине содержанием углерода от величины в слое из феррита до величины в слое из низкоуглеродистой стали и слоем с монотонно возрастающими в направлении от сердцевины твердостью и содержанием углерода в интервале от величины твердости и содержания углерода в слое из низкоуглеродистой стали до их величины в слое со структурой ледебурита, причем толщина внешнего слоя из феррита и толщина внутреннего слоя со структурой ледебурита с твердостью не менее 50 НRC составляют 0,01-0,1 толщины стенки трубы.

Предлагаемая износостойкая труба изготавливается путем химико-термической обработки из цельнотянутых или сварных труб из низкоуглеродистых сталей.

Известен способ химико-термической обработки (авт.св. СССР N 298698, кл. С 23 С 9/00, С 21 D 7/14, 1971), по которому стальную заготовку нагревают в углеродосодержащей среде токами высокой частоты до оплавления поверхностного слоя в течение времени, необходимого для образования упрочненного слоя, имеющего ледебуритную структуру, а затем на стадии охлаждения обкатывают роликами для поверхностного упрочнения и улучшения геометрии. Этот способ не может быть использован полностью при изготовлении износостойкой трубы, так как не позволяет получить внутренний износостойкий слой.

Известен способ химико-термической обработки, по которому стальную заготовку с внутренней цилиндрической поверхностью вращают вокруг продольной оси цилиндрической поверхности со скоростью 3000-3500 об/мин, а внутреннюю поверхность разогревают токами высокой частоты в углеродосодержащей среде до температуры оплавления. Этот способ также не может быть использован при изготовлении износостойкой трубы, так как не позволяет полу-чить внутренний износостойкий слой с нужной твердостью и содержанием углерода, и наружный коррозиеустойчивый слой.

Цель изобретения обеспечение возможности изготовления износостойкой трубы с повышенной коррозиеустойчивостью и устойчивостью к механическим и термодинамическим деформациям.

Кроме того, предлагаемый способ имеет более низкие энергозатраты.

Цель достигается тем, что в способе химико-термической обработки трубы, включающем нагрев ее внутренней поверхности токами высокой частоты в углеродосодержащей среде с помощью наружного кольцевого индуктора и вращение трубы вокруг ее продольной оси, трубу разогревают до достижения на внешней поверхности трубы температуры не менее чем на 100оС ниже температуры плавления стали, из которой изготовлена труба, а на внутренней в пределах +50-(-70)оС от температуры плавления ледебурита, нагрев внутренней поверхности проводят в жидкой углеродосодержащей среде, при этом среднюю температуру среды внутри трубы поддерживают на таком уровне, при котором на внутренней поверхности трубы образуется непрерывный пароуглеродосодержащий слой, а выдержку ведут в течение времени, достаточного для образования на внутренней поверхности трубы слоя с ледебуритной структурой толщиной 0,01-0,1 толщины стенки трубы.

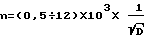

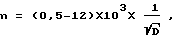

Скорость вращения трубы выбирается равной n (0,5-12)х103х1/ , где n скорость вращения, об/мин; D наружный диаметр трубы, мм.

, где n скорость вращения, об/мин; D наружный диаметр трубы, мм.

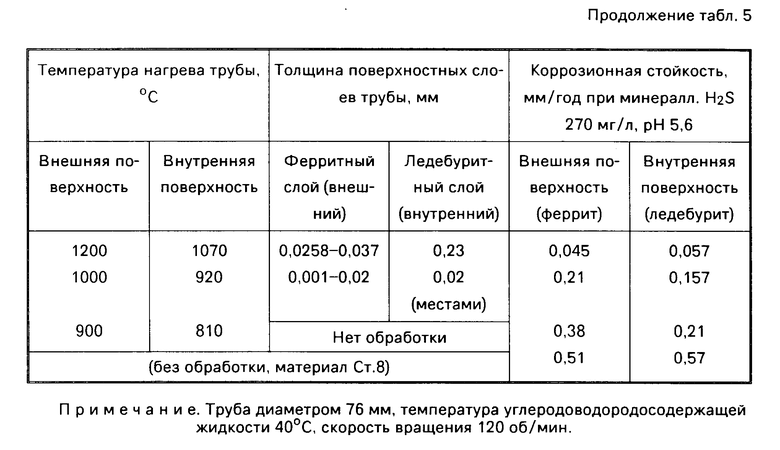

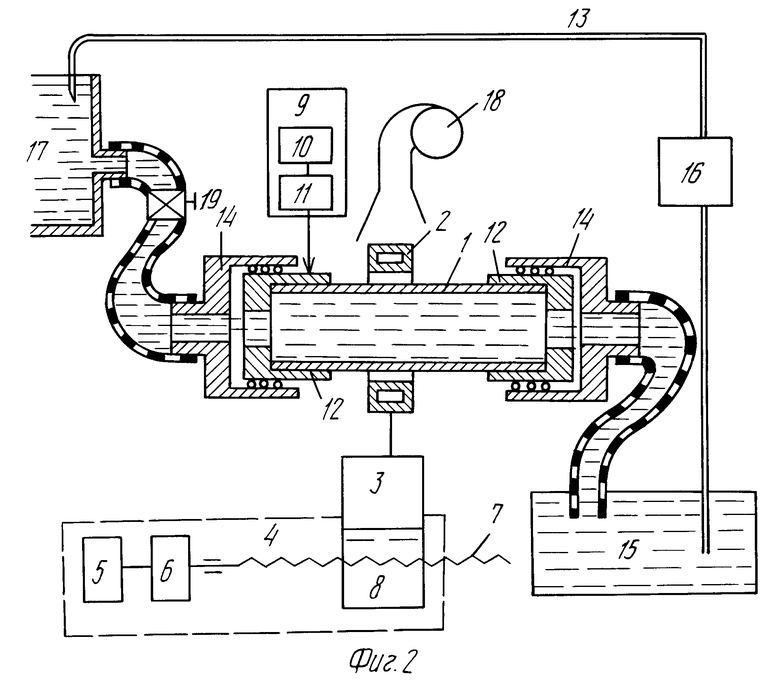

На фиг. 1 изображена конструкция износостойкой трубы; на фиг.2 структурная схема устройства для изготовления износостойкой трубы по предлагаемому способу.

Износостойкая труба содержит внешний слой 1 из феррита, слой 2 из низкоуглеродистой стали, внутренний слой 3 из ледебурита, слой 4 с монотонно возрастающим в направлении к сердцевине содержанием углерода от величины содержания углерода в слое 1 до содержания углерода в слое 2, слой 5 с монотонно возрастающими в направлении от сердцевины твердостью и содержанием углерода от величины твердости и содержания углерода в слое 2 до величины твердости и содержания углерода в слое 3. Толщина слоя 1 и слоя 3 зависит от толщины стенок трубы и от условий эксплуатации и составляет 0,01-0,1 толщины стенки трубы. Выполнение внешнего слоя из феррита повышает коррозиеустойчивость износостойкой трубы в 5-8 раз. Слой 5 играет демпфирующую роль при механических деформациях типа изгиб и при термодинамических деформациях. Износостойкая труба с внутренним слоем из ледебурита и наружным слоем из феррита имеет коэффициент растяжения до 1,3 без разрушения внутреннего слоя.

Труба описанной конструкции изготавливается путем химико-термической обработки стальной цельнотянутой или сварной заготовки.

На фиг.2 приняты следующие обозначения: 1 заготовка трубы; 2 индуктор; 3 генератор тока высокой частоты; 4 привод горизонтального перемещения индуктора, включающий двигатель; 5 и 6 редуктор; 7 вал; 8 суппорт; 9 привод вращения трубы, включающий двигатель; 10 и 11 редуктор; 12 вращающиеся полые захваты; 13 система подвода жидкой углеродоводородной среды, включающая муфты 14; 15 охладитель; 16 насос; 17 накопительный бак; 18 вентилятор отсоса газов; 19 вентиль.

Заготовка трубы 1 вставляется в захваты 12 привода 9 вращения трубы, на заготовку надевается круговой индуктор 2, соединенный с генератором 3 тока высокой частоты. Генератор 3 установлен на суппорте 8 привода 4 горизонтального перемещения индуктора 2. Через заготовку 1, через полые захваты 12, муфту 14 из накопительного бака 17 подается углеродоводородосодержащая жидкость. Одновременно с включением индуктора 2 включается привод 4 вращения заготовки 1. Заготовка 1 вращается с заданной скоростью, нагревается индуктором 2, который перемещается вдоль заготовки 1 со скоростью, обеспечивающей нагрев заготовки 1 до заданной величины. Углеродоводородосодержащая жидкость вытекает из заготовки 1 в охладитель 15, откуда откачивается насосом 16 в накопительный бак 17. Температура жидкости внутри трубы поддерживается постоянной за счет регулирования скорости истекания охлажденной жидкости из накопительного бака 17 с помощью вентиля 19.

Сущность протекающих процессов заключается в следующем. При нагреве токами высокой частоты с помощью наружного кольцевого индуктора нагреваются внешняя и внутренняя поверхности заготовки трубы. При соприкосновении с внутренней поверхностью углеродоводородосодержащей жидкости происходит термическое разложение ее компонентов с образованием активных атомов углерода и водорода.

Так, при смеси углеродоводородов различного состава можно предполагать, что на внутренней поверхности заготовки образуется парогазовая рубашка, содержащая CH4, Co, CO2, C, H2, H2O, а на поверхности металла происходят реакции

CH Fe(C)+H2;

Fe(C)+H2;

CO Fe(C)+CO2;

Fe(C)+CO2;

CO+H Fe(C)+H2O;

Fe(C)+H2O;

CO2+H Fe(C)+H2O

Fe(C)+H2O

В результате этих реакций происходит лавинообразное насыщение поверхностного слоя внутренней стороны трубы углеродом с образованием ледебуритной структуры. Атомы водорода проходят через толщину стенки, адсорбируются на внешней поверхности трубы и удеpживаются там магнитным полем индуктора. В поверхностных слоях на внешней стенке трубы атомы углерода соединяются с водородом с образованием газообразных их соединений типа СН, СН2, СН3, которые выделяются из металла и удаляются отсосом. Происходит отжиг в водородной среде, в результате которого в поверхностных слоях внешней стенки трубы содержание углерода снижается ниже значений 0,06% а структура металла из перлитно-ферритной преобразуется в ферритную.

Феррит отличается повышенной коррозиеустойчивостью.

Монолитность внешнего ферритного слоя и внутреннего слоя с ледебуритной структурой зависит от стабильности парогазовой рубашки у внутренней поверхности трубы. При ее разрывах в результате кипения жидкости или из-за низкой температуры охлаждения снижаются прочностные характеристики внутреннего слоя и антикоррозийные внешнего.

Качество поверхности трубы после химико-термической обработки зависит от скорости вращения заготовки. При малой скорости вращения возрастает волнистость внутренней поверхности трубы из-за неравномерного растекания расплавленного металла. При высокой скорости вращения ухудшаются характеристики внешней поверхности из-за разрушения водородной среды и из-за срыва с поверхности расплавленного металла.

Экспериментально было установлено, что геометрические размеры не ухудшаются при скорости вращения, лежащей в пределах n (0,5-12)х 103 х 1/ , об/мин, где D средний диаметр трубы, мм.

, об/мин, где D средний диаметр трубы, мм.

По предлагаемому способу были изготовлены и испытаны несколько образцов износостойких труб с внутренним диаметром 27 мм при толщине стенки 2,5 мм и внутренним диаметром 76 мм при толщине стенки 4 мм. Материал заготовки Ст.3 для трубы диаметром 27 мм и Ст.8 для трубы диаметром 76 мм. Нагрев осуществлялся с помощью установки ИЗГ-200-8. Потребляемая мощность для обработки трубы диаметром 27 мм составила в среднем 25 кВт, для трубы диаметром 76 мм 55 кВт.

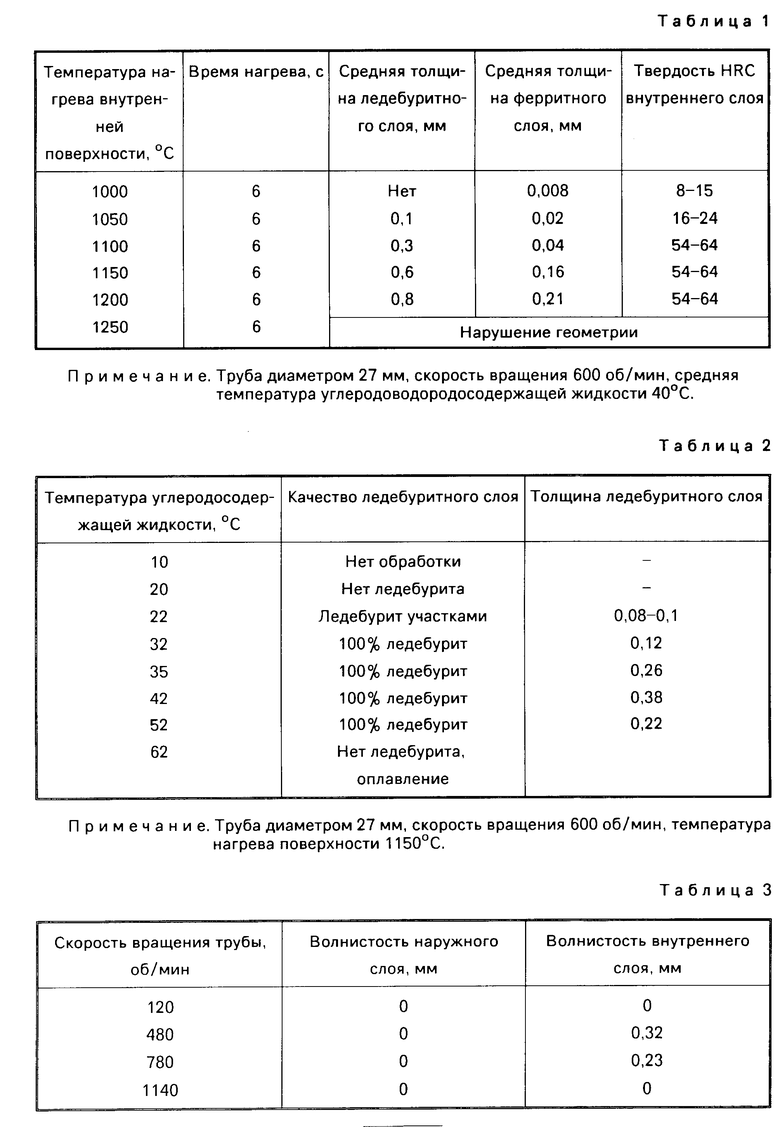

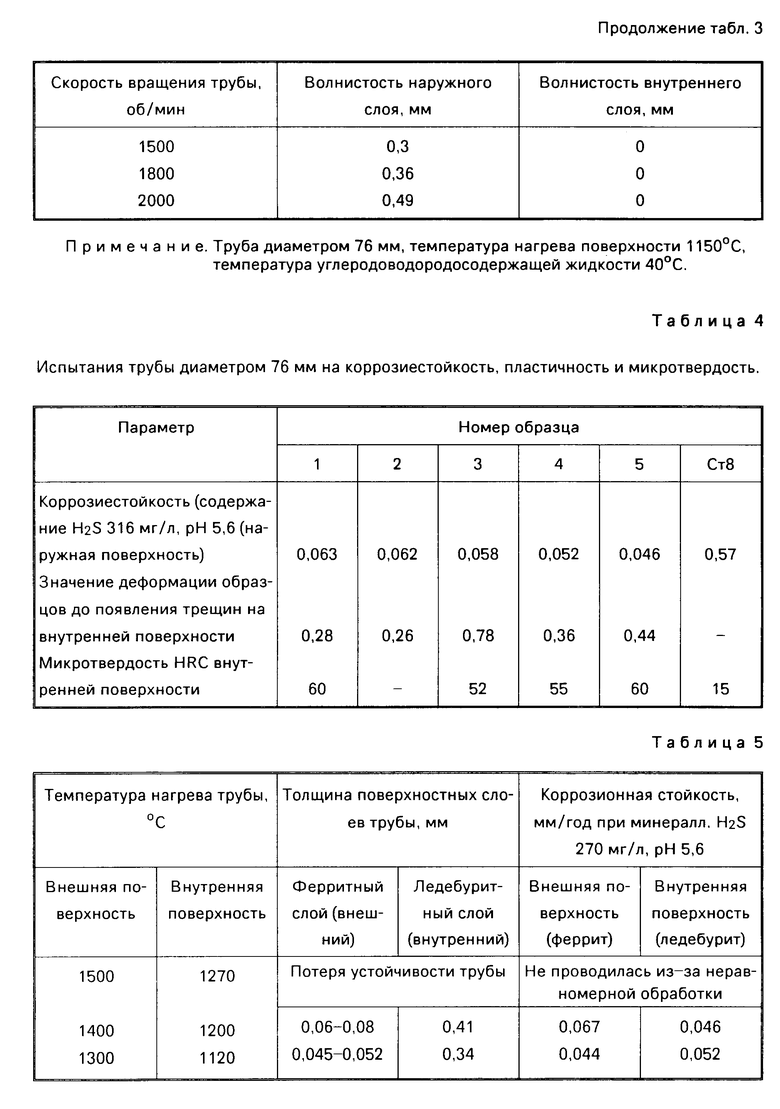

Результаты испытаний приведены в табл.1-5.

Из приведенных в табл.1-5 данных можно сделать следующие выводы: факторами, влияющими на качество ледебуритного слоя, являются температура обработки, скорость вращения образца, температура электролита. Для трубы диаметром 76 мм оптимальными будут температура нагрева поверхности 1150оС, скорость вращения 1100 об/мин, температура электролита 40оС. Для получения коррозиеустойчивого ферритного слоя на внешней поверхности трубы температура нагрева внутреннего слоя должна составлять +50-(-70)оС от температуры плавления ледебурита.

Себестоимость изготовления износостойкой трубы с использованием предлагаемой химико-термической обработки ниже себестоимости изготовления трубы по способу-прототипу, так как скорость насыщения углерода внутреннего слоя по предлагаемому способу на порядок выше и не требуется подготовка трубы к обработке (зачистка от окалины, ржавчины).

Обработанная по предлагаемому способу труба имеет повышенную коррозиестойкость, не боится ударных нагрузок, устойчива к механическим деформациям типа изгиб и термодинамическим деформациям.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКАЯ ТРУБА И СПОСОБ ЕЕ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2044778C1 |

| ИЗНОСОСТОЙКАЯ ТРУБА | 2004 |

|

RU2255992C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2154113C1 |

| ЦЕНТРОБЕЖНО-ЛИТАЯ БЕЗРАСТРУБНАЯ ТРУБА ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2048970C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2031765C1 |

| ФАСОННАЯ ДЕТАЛЬ ТРУБОПРОВОДА (ВАРИАНТЫ) | 1993 |

|

RU2087788C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2163644C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2014193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННЫХ ТРУБ | 2003 |

|

RU2255121C1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2048585C1 |

Изобретение относится к металлургии, а именно к производству труб из низкоуглеродистых стадий. Сущность изобретения: износостойкая труба содержит внутренний износостойкий слой со структурой ледебурита, внешний коррозийно-стойкий слой из феррита и слой из низкоуглеродистой стали, расположенный в сердцевине стенки трубы между слоем с монотонно возрастающим в слое из феррита до величины в слое из низкоуглеродистой стали и слоем с монотонно возрастающим в направлении от сердцевины твердостью и содержанием углерода в интервале от величины твердости и содержания углерода в слое из низкоуглеродистой стали до их величины в слое со структурой ледебурита, причем толщина внешнего слоя из феррита и толщина внутреннего слоя со структурой ледебурита с твердостью не менее 50 HRC составляет 0,01 0,1 толщины стенки трубы. Для получения такой трубы ее внутреннюю поверхность нагревают токами высокой частоты в углеродосодержащей среде с помощью наружного кольцевого индуктора и вращают вокруг ее продольной оси, причем трубу разогревают до достижения на внешней поверхности температуры не менее, чем на 100°С ниже температуры плавления стали, из которой изготовлена труба, а на внутренней в пределах +50 (-70)°С от температуры плавления ледебурита, нагрев внутренней поверхности проводят в жидкой углеродосодержащей среде, при этом среднюю температуру среды внутри трубы поддерживают на таком уровне, при котором на внутренней поверхности трубы образуется непрерывный пароуглеродсодержащий слой, а выдержку ведут в течение времени, достаточного для образования на внутренней поверхности трубы слоя с ледебуритной структурой толщиной 0,01 0,1 толщины стенки. Скорость вращения трубы выбирают в пределах  где n скорость вращения, об/мин; D наружный диаметр трубы, мм. 2 с. и 1 з. п. ф-лы, 2 ил. 5 табл.

где n скорость вращения, об/мин; D наружный диаметр трубы, мм. 2 с. и 1 з. п. ф-лы, 2 ил. 5 табл.

где n скорость вращения, об/мин;

D наружный диаметр трубы, мм.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| В П Т Б | 0 |

|

SU397563A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-11-27—Публикация

1992-10-20—Подача