Изобретение относится к обработке металлов давлением, в частности к формированию структуры и свойств железнодорожных колес в процессе нагрева и последующей пластической деформации.

Известен ряд способов, направленных на формирование структуры и свойств железнодорожных колес и бандажей из среднеуглеродистой стали. Основные из них следующие:

принудительное охлаждение заготовки в процессе ее раскатки в стане [1]

охлаждение обода колеса по окончании деформации в стане 1050-880оС в течение 20-50 с [2]

деформация диска колеса в межкритическом интервале температур в процессе его выгибки [3]

К недостаткам известных способов следует отнести

низкую горячую пластичность металла обода и диска колеса на участках подстуживания в процессе раскатки заготовки, что обусловливает возникновение трещин на его поверхности [1]

ограничение возможности по управлению структурой изделия, поскольку по способу [2] предлагается охлаждение обода с температуры 1050оС;

сложность реализации в рамках существующего технологического процесса деформации диска в межкритическом интервале путем выгибки одновременно с калибровкой обода по ширине [3] поскольку это требует больших деформирующих усилий.

В качестве прототипа принят способ изготовления железнодорожных колес [4] включающий нагрев заготовок под деформацию в пятизонной кольцевой печи, причем температура печи (заготовок) в III-I зонах ограничивается до следующих значений: III II I 1200+50 1260+20 1270+20

Температура нагрева колес под закалку в последних зонах печи (II и I), оС; II I (выдача) 900-20+10 880-20+10

При использовании этого способа продолжительность пребывания заготовок при 1280±1290оС составляет 1,5 ч. При наличии технологических простоев это время увеличивается в 2 и более раз.

При нагреве под закалку продолжительность пребывания колес в последних зонах печи при 880±910 оС составляет 1 ч.

К недостаткам прототипа следует отнести то, что высокая температура нагрева под деформацию (1280±1290оС) и высокая температура окончания деформации (1050+1000оС) обусловливает низкие значения пластических характеристик (δ и Ψ) и ударной вязкости. Увеличение выдержки при 1280-1290оС при технологических простоях приводит к дальнейшему росту аустенитного зерна, миграции примесей к границам зерен, что обусловливает дальнейшее снижение значений пластичности и ударной вязкости при последующем улучшении.

При нагреве под закалку до 880 + 910оС в течение 1 ч величина аустенитного зерна в диске и ободе составляет 6+4 балла, что также неблагоприятно сказывается на уровне пластичности и ударной вязкости.

Так, при изготовлении колес из непрерывнолитой заготовки в соответствии с технологией прототипа получены значения пластичности и ударной вязкости на пределе требований ГОСТ 10791-89.

Таким образом, основной недостаток способа, который не позволяет применить его при производстве колес из непрерывнолитой заготовки это низкие значения пластичности и ударной вязкости на пределе требований ГОСТ 10791-89. Другим недостатком известного способа является повышенный ремонт и брак колес по окалине при нагреве под деформацию до 1280+1290оС.

Задачей изобретения является разработка способа изготовления железнодорожных колес, обеспечивающего повышение значений пластичности и ударной вязкости путем формирования оптимальной структуры при нагреве под деформацию и закалку.

Технический результат достигается тем, что при нагреве под деформирование температуру заготовок в III-I зонах кольцевой печи ограничивают в пределах 1180-1220; 1200-1240о и 1220-1260оС соответственно, а при нагреве под закалку температуру колес в III-I зонах кольцевой печи ограничивают в пределах 830-870оС.

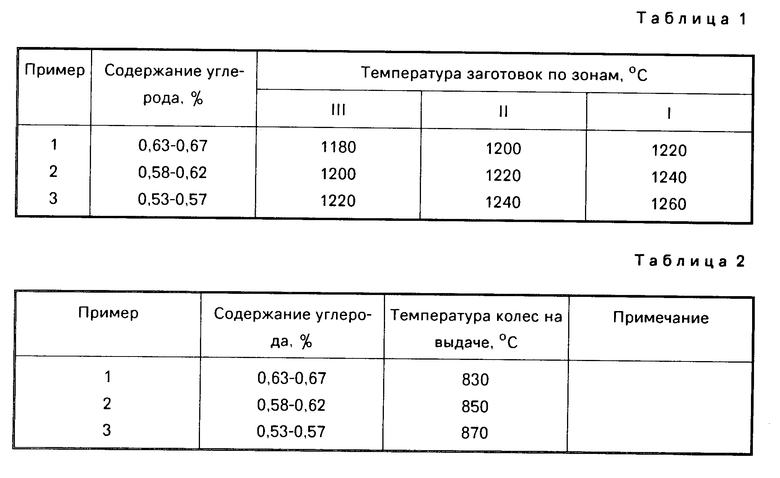

В зависимости от содержания углерода температура нагрева под деформацию и закалку выбирается дифференцированно:

для плавок с минимальным содержанием углерода в пределах марки стали, составляющим 0,53-0,57% нагрев под деформирование в III-I зонах кольцевой печи осуществляют до 1220, 1240 и 1260оС соответственно, а нагрев под закалку до 870оС;

для плавок со средним содержанием углерода в пределах марки стали, составляющим 0,58-0,62% нагрев под деформирование в III-I зонах кольцевой печи осуществляют до 1200; 1220 и 1240оС соответственно, а нагрев под закалку до 850оС;

для плавок с максимальным содержанием углерода в пределах марки стали, составляющим 0,63-0,67% нагрев под деформирование в III-I зонах кольцевой печи осуществляют до 1180, 1200 и 1220оС соответственно, а нагрев под закалку до 830оС.

Выбранный интервал значений температур заготовки (колеса) при нагреве под деформирование и закалку позволяет получить стабильно высокий уровень значений пластичности (обод колеса) и ударной вязкости (диск) независимо от химического состава стали в пределах ее марки путем применения дифференцированного режима нагрева под деформирование и закалку в зависимости от содержания углерода.

При нагреве под деформирование температура заготовок для плавок с максимальным (I), средним (2) и минимальным (3) содержанием углерода соответственно составляет по зонам (табл. 1);

Понижение температуры нагрева заготовок под деформирование, в сравнении с прототипом на 30-70оС и соответственно понижение температуры окончания деформации при последовательном деформировании на прессопрокатной линии способствуют повышению пластичности и ударной вязкости вследствие:

измельчения зерна перлита;

повышения дисперсности перлитных колоний;

увеличения межпластичного расстояния в перлите;

увеличения количества структурно-свободного феррита.

Предлагаемое понижение температуры нагрева под деформирование и связанные с этим структурные изменения стали не оказывают существенного влияния на изменение уровня прочности, поскольку измельчение зерна и повышение дисперсности перлитных колоний, связанное с понижением температуры нагрева под деформацию и температуры окончания деформации, способствуют повышению прочности.

При нагреве под закалку температура колес для плавок с максимальным (1), средним (2) и минимальным (3) содержанием углерода соответственно составляет (табл. 2).

Понижение температуры нагрева колес под закалку на 50-40оС (в сравнении с прототипом) также способствует повышению пластичности и ударной вязкости. Характер структурных изменений, обусловленный понижением температуры нагрева колес под закалку, остается тем же, что и при понижении температуры нагрева заготовок под деформацию и температуры окончания деформации (измельчение зерна перлита, повышение дисперсности перлитных колоний, увеличение межпластичного расстояния в перлите и увеличение межпластиночного расстояния в перлите и увеличение количества структурно свободного феррита).

Использование дифференцированного режима нагрева под деформирование и закалку заготовок и колес в зависимости от содержания углерода, позволяет поддерживать одинаковый уровень временного сопротивления при стабильно высоких показателях пластичности и ударной вязкости.

Предельные значения температур нагрева под деформирование и закалку, обусловленные предлагаемым способом, имеют следующее объяснение.

При нагреве под деформацию до температуры более 1260оС положительный эффект повышения пластичности и ударной вязкости металла колес снижается вследствие устранения структурных изменений, связанных с понижением температуры нагрева под деформацию и понижением температуры окончания деформации.

При нагреве под деформацию до температуры менее 1220оС реализация способа на пресс-прокатной линии затрудняется в связи с невыполнением геометрических размеров колес.

Ограничение температуры колес при нагреве под закалку до значений 830-870оС связано со следующим.

При нагреве колес под закалку до температуры более 870оС положительный эффект повышения пластичности и ударной вязкости снижается вследствие роста зерна перлита и снижения дисперсности перлитных колоний.

При нагреве под закалку до температуры менее 830оС реализация способа затруднена в связи с тем, что при поступлении колеса в закалочную машину его температура составит менее 820оС. При технологических простоях оборудования такое колесо может быть забраковано.

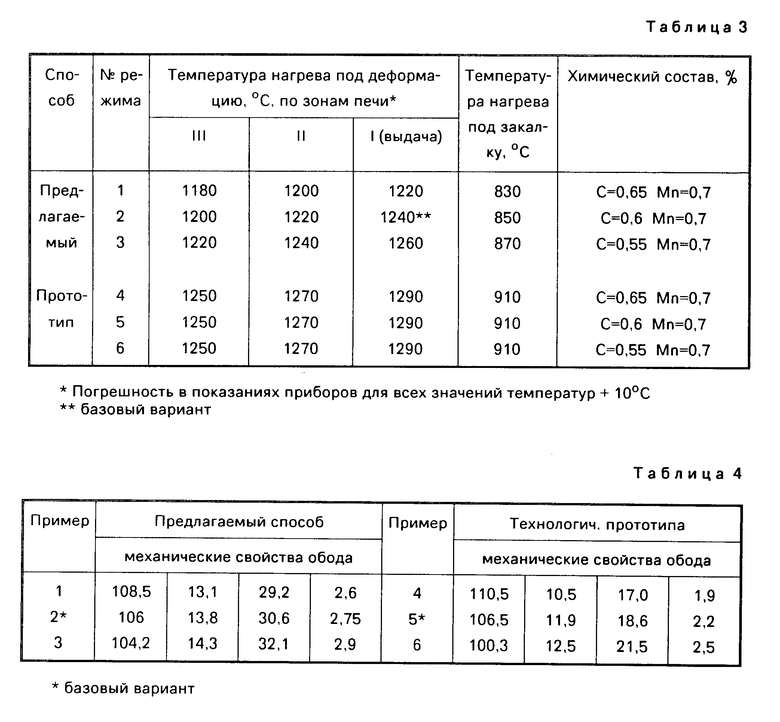

П р и м е р. Для опробования способа были отобраны непрерывнолитые круглые заготовки диаметpом 360 мм с минимальным, средним и максимальным содержанием углерода по ГОСТ 10791-89 (содержание марганца и остальных элементов для всех за готовок было достаточно близким). Химический состав заготовок и параметры нагрева заготовок и колес в соответствии с предлагаемым способом и технологией прототипа приведены в табл. 3.

Нагрев заготовок под деформирование осуществлялся в кольцевой печи на боковой поверхности. После удаления окалины с боковой поверхности заготовок на гидросбиве их подвергали предварительной осадке на прессе 2000 т.с. окончательной осадке и разгонке в кольце на прессе 5000 т.с. формовке на прессе 10000 т. с. раскатке в колесопрокатном стане диска и обода, выгибке диска и калибровке обода по ширине на прессе 3500 т.с. Температура окончания деформации в соответствии с предлагаемым способом 980-1020оС в соответствии с прототипом 1050оС. После изотермической выдержки при 600оС заготовки подвергали нагреву под закалку в соответствии с предлагаемым способом и технологией прототипа. После улучшения колеса подвергали отпуску в проходных конвейерных печах. Результаты испытаний механических свойств металла обода и диска колес в соответствии с предлагаемой технологией и технологией прототипа приведены в табл. 4. Как следует из приведенных данных рост пластичности для базового варианта в сравнении с прототипом составляет 16 (относительное удлинение) 64% (относительное сужение), ударная вязкость диска увеличивается на 25% Временное сопротивление остается практически на том же уровне, что и для технологии прототипа. Максимальный прирост свойств получен для колес с максимальным содержанием углерода. Прирост пластичности при этом 25% (относительное удлинение) 72% (относительное сужение). Ударная вязкость диcка колеса увеличивается на 37% Временное сопротивление при этом снижается на 2%

Реализация предлагаемого способа позволяет также получить экономию газа за счет понижения температуры нагрева заготовок и колес под деформирование и закалку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2138565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2137850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2123405C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1992 |

|

RU2049585C1 |

| Сталь и цельнокатаное колесо, изготовленное из неё | 2016 |

|

RU2615425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ГОРЯЧЕКАТАНЫХ ПРОФИЛЕЙ СТАРЕЮЩИХ НИКЕЛЕВЫХ СПЛАВОВ | 1991 |

|

RU2013175C1 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| СПОСОБ ПРОИЗВОДСТВА БАНДАЖЕЙ ИЗ ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ | 2001 |

|

RU2203968C2 |

| Способ изготовления цельнокатанных железнодорожных колес | 1992 |

|

SU1836451A3 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

Использование: обработка металлов давлением, в частности технология нагрева под деформирование колесных заготовок. Сущность изобретения: способ включает нагрев заготовок в кольцевой печи с последовательным увеличением температуры по зонам печи. Нагретые заготовки подвергают деформации. Температуру заготовок в зонах кольцевой печи ограничивают в пределах 1180 1220; 1200 1240 и 1220 1260°С соответственно. После деформации производят закалку колес. При нагреве под закалку температуру колес в зонах кольцевой печи ограничивают в пределах 830 870°С. 3 з. п. ф-лы, 4 табл.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1995-12-10—Публикация

1993-07-01—Подача