Изобретение относится к автомобилестроению, а именно к производству деталей типа цилиндры методом ротационной вытяжки.

Известен способ получения деталей типа цилиндры методом ротационной вытяжки цилиндрической заготовки на специальном оборудовании (станке для ротационной втяжки), конструкция которого в отличие от способа изготовления деталей методом токарной обработки заготовки на многошпиндельном токарном станке (см. Н.Н. Чернов. Металлорежущие станки. - М.: Машиностроение, 1978, с. 199-201) не позволяет выполнить операцию обработки заготовки методом давления, позволяет сократить расход металла, уменьшить вес изделия, сохранив при этом его прочностные свойства, и получить иной характер шероховатости внутренней поверхности цилиндра. Способ получения изделия с необходимыми параметрами методом ротационной вытяжки заключается в последовательной поэтапной обработке цилиндрической заготовки на станке для ротационной вытяжки. Каждый этап обработки характеризуется определенным режимом обработки и определенным инструментом (деформирующим элементом). Количество этапов зависит от технических характеристик готового изделия и возможности их получения (см. В.А.Андрейченко, Л.Г.Юдин, С.П.Яковлева. Малоотходная, ресурсосберегающая технология штамповки. - Кишинев: UNIVEPSITAS, 1993, с.79-106).

Недостатком такого способа и устройства (станка для ротационной вытяжки), применяемого в нем, является то, что обрабатываться может только одна заготовка, т.к. станок имеет только одну шпиндельную головку. На каждом этапе обработки заготовки необходимо производить переналадку оборудования для установки необходимых режимов и инструментов ротационной вытяжки. А если использовать для каждого этапа отдельный станок, настроив каждый на нужный режим и установив необходимый инструмент, то приходилось бы менять на каждом этапе обработки базу заготовки. В обоих случаях увеличивается время получения готовой детали.

Для получения готового изделия - цилиндра, используя при этом один станок, производя разовую наладку режимов и инструментов на всех этапах обработки цилиндрической заготовки, обрабатывая одновременно несколько заготовок в цикле, не меняя при этом базы заготовки (количество обрабатываемых одновременно заготовок равно количеству этапов обработки одной заготовки до выхода готового изделия), производство деталей типа цилиндры методом ротационной вытяжки производят на базе многошпиндельного токарного станка, у которого патроны и зажимные цанги в шпиндельных головках заменяют на оправку, определяющую геометрию и чистоту обработки внутренней поверхности готовой детали, усиливая при этом опорные элементы шпиндельных головок. На продольный суппорт жестко устанавливают равномерно по окружности раскатные головки ротационной вытяжки с деформирующими элементами, причем так, что оси шпиндельных головок совпадают с осями раскатных головок. На направляющую продольного суппорта устанавливают механизм одновременного развода деформирующих элементов. Раскатные головки ротационной вытяжки и механизм одновременного развода деформирующих элементов связывают между собой кинематически, обеспечивая тем самым одновременное освобождение всех заготовок от деформирующих элементов для отвода их в дальнейшем вместе с раскатными головками ротационной вытяжки в исходную точку рабочего хода следующего этапа обработки заготовки на новой позиции. Кроме этого, усиливается мощность силового привода.

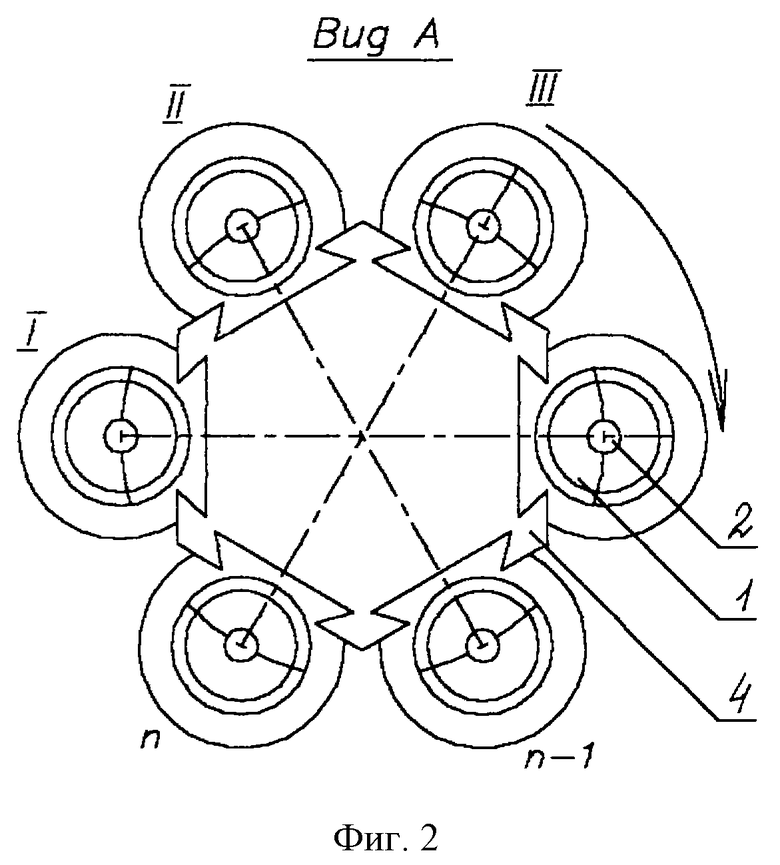

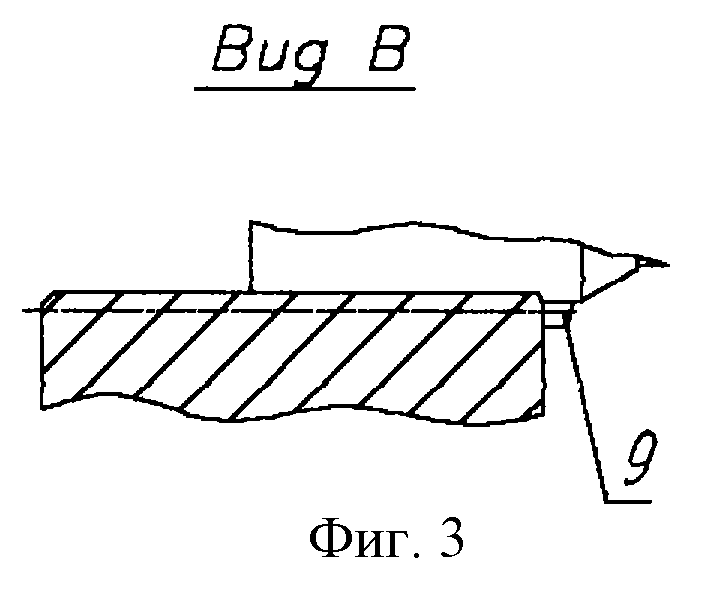

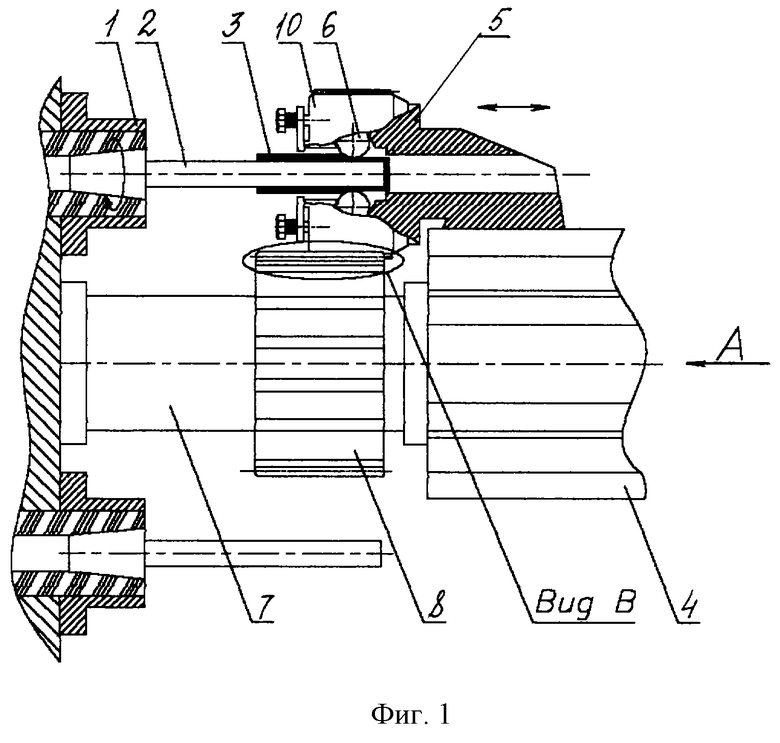

На фиг.1 показан общий вид многошпиндельного станка с раскатными головками ротационной вытяжки, на фиг.2 вид А фиг.1 (без раскатных головок ротационной вытяжки), на фиг.3 увеличенный вид В фиг.1.

Многошпиндельный токарный станок, на базе которого получают детали типа цилиндра методом ротационной вытяжки, состоит из нескольких, например восьми, шпиндельных головок 1 с установленными в них оправками 2, на которые устанавливаются цилиндрические заготовки 3. Шпиндельные головки 1 равномерно расположены по окружности, образуя шпиндельный блок, и имеют возможность вращаться вокруг своей оси и их общей оси. Устройство содержит также продольный суппорт 4, на котором жестко установлены раскатные головки ротационной вытяжки 5, оснащенные деформирующими элементами 6. Раскатные головки ротационной вытяжки 5 расположены по окружности суппорта так, что оси шпиндельных головок 1 совпадают с осями раскатных головок ротационной вытяжки 5. На направляющей 7 продольного суппорта 4 установлен механизм одновременного развода деформирующих элементов 6. Механизм одновременного развода деформирующих элементов включает в себя установленную на направляющей 7 продольного суппорта 4 ведущую шестерню 8 и находящиеся с ней в зацеплении зубчатые венцы 9 крышек 10 раскатных головок ротационной вытяжки 5. Крышки 10 являются подвижными элементами раскатных головок 5. Количество раскатных головок ротационной вытяжки 5 соответствует количеству этапов обработки заготовки 3 до получения готовой детали. Продольный суппорт 4 имеет возможность совершать реверсивное движение вдоль направляющей 7.

Устройство работает следующим образом. На загрузочной (установочной) позиции I на оправку 2 вручную или автоматически устанавливается заготовка 3 (с этой же позиции снимается вручную или автоматически готовая деталь после всех этапов обработки), под действием привода шпиндельный блок с оправками 2 и заготовкой 3 поворачивается на установленный угол и оправка 2 вместе с заготовкой 3 переходят на позицию II. На поз. I устанавливают новую заготовку. Далее автоматически включается продольная подача и раскатные головки ротационной вытяжки 5 с деформирующими элементами 6 вступают в работу, идет процесс одновременной ротационной вытяжки. Достигнув крайних точек рабочих ходов, вращение шпиндельных головок 1 отключается. Срабатывает механизм одновременного развода деформирующих элементов 6. Зубчатая шестерня 8, находясь в постоянном зацеплении с зубчатыми венцами 9 крышек 10 раскатных головок ротационной вытяжки 5, путем поворота зубчатых венцов 9 крышек 10 разводит все деформирующие элементы 6, освобождая при этом все обрабатываемые заготовки 3 от усиленного действия деформирующих элементов 6. Затем происходит ускоренный отвод продольного суппорта 4 и поворот шпиндельного блока. По мере поэтапной обработки заготовки на позициях II-n на поз.I устанавливают новую заготовку. После того как снимется с поз.I первая готовая деталь и установится новая заготовка, процесс обработки заготовок методом ротационной вытяжки на всех позициях, кроме установочной, будет происходить одновременно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей на токарно-давильном станке с системой ЧПУ (варианты) | 2023 |

|

RU2814834C1 |

| УСТРОЙСТВО РОТАЦИОННОЙ ВЫТЯЖКИ | 2003 |

|

RU2240191C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ СПИРАЛЬНЫМИ РЕБРАМИ | 1999 |

|

RU2172223C2 |

| Способ изготовления тонкостенных оболочек из легированных сталей | 2019 |

|

RU2710311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ изготовления стальных тонкостенных оболочек сосудов высокого давления | 2019 |

|

RU2710285C1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

Изобретение относится к автомобилестроению, а именно к производству цилиндрических деталей методом ротационной вытяжки. Сущность заключается в поэтапной обработке заготовки на станке ротационной вытяжки, при этом на станке обрабатываются одновременно несколько заготовок без переналадки на станке режима и инструмента обработки. Многошпиндельный токарный станок содержит блок шпиндельных головок, расположенных равномерно по окружности, имеющих возможность вращения вокруг своей и их общей оси, продольный суппорт, имеющий возможность реверсивного перемещения вдоль своей направляющей, при этом в шпиндельных головках установлены оправки, на продольном суппорте жестко установлены соосно со шпиндельными головками раскатные головки ротационной вытяжки, а на его направляющей - механизм одновременного развода всех деформирующих элементов, связанных между собой кинематически, при этом раскатные головки ротационной вытяжки и механизм одновременного развода деформирующих элементов связаны между собой посредством зубчатой передачи. Изобретение обеспечивает получение готового изделия - цилиндра, используя при этом один станок, производя разовую наладку режимов и инструментов на всех этапах обработки цилиндрической заготовки, обрабатывая одновременно несколько заготовок в цикле, не меняя при этом базы заготовки. 2 с. и 1 з.п. ф-лы, 3 ил.

| АНДРЕЙЧЕНКО В.А | |||

| и др | |||

| Малоотходная ресурсосберегающая технология штамповки | |||

| - Кишинев: UNIVEPSITAS, 1993, с.79-106 | |||

| RU 96114500 А, 27.08.1998 | |||

| Способ получения изделий типа цилиндрических тонкостенных стаканов | 1974 |

|

SU602283A1 |

| Устройство для контроля положения механизма | 1976 |

|

SU602973A1 |

Авторы

Даты

2003-11-20—Публикация

2001-06-29—Подача