Изобретение относится к области машиностроения, а именно к способам изготовления внутреннего прямолинейного канала в длинномерной трубе на токарном станке.

Известен способ сверления глубоких отверстий малого диаметра, включающий выполнение пилотного заходного отверстия обычным сверлом с последующим сверлением лопаточным сверлом одностороннего резания (см., например, Троицкий Н.Д. «Глубокое сверление», 1971, стр.142, 143). При этом глубокими считаются отверстия, у которых l/d0>5, где l - длина отверстия, a d0 - диаметр отверстия.

Известно специализированное оборудование и приспособления для операций глубокого сверления и растачивания, отличительной особенностью которых является наличие у них системы подвода-отвода СОЖ для принудительного отвода стружки (см., например, Н.Ф. Уткин и др. «Обработка глубоких отверстий», 1988, стр.13-23, 89-93).

Известно, что при изготовлении длинномерных труб малого диметра, используемых, например, в установках высокого давления для получения полипропилена, необходимо осуществлять механическую обработку внутренней поверхности, при этом применение известной схемы сверления глубоких отверстий с отношением l/d0>100 с оптимальным вылетом стебля l (см., например, Н.Ф. Уткин и др. «Обработка глубоких отверстий», 1988, стр.155, рис.7.9) не позволяет получить требуемых глубины расточки и качества обрабатываемой внутренней поверхности длинномерной трубы.

Наиболее близким аналогом заявляемого способа является технология растачивания в трубах-цилиндрах с диаметрами широкого диапазона и длиной более 6000 мм, включающая предварительное и чистовое растачивание труб с использованием специальной оснастки (см., например, И.Ф. Звонцов и др. «Прогрессивная технология растачивания отверстий в трубах из непрецизионных заготовок». Металлообработка, №1 (67)/2012, стр.15-23). При этом данный способ характеризуется сложностью конструкции оснастки, изготовление которой может быть оправдано только в условиях крупносерийного производства. Кроме этого она отличается высокими требованиями, предъявляемыми к заготовкам, когда заготовки называются «непрецизионными», а требования к ним предъявляются гораздо жестче, чем указаны, например, в требованиях к заготовкам по ГОСТ 9940-81 «Трубы бесшовные» или в требованиях к заготовкам по Американским национальным стандартам «Стандартные технические условия на бесшовные и сварные трубы из аустенитных нержавеющих марок стали» (см., например, Ежегодный сборник стандартов ASTM, А 3/2 А 312 М - 01а, таблица 3). Кроме того, практически указанная технология опробована только для труб с мелкими размерами, при этом размеры оснастки для труб большого диаметра вырастают многократно, а вероятность возможности подготовки геометрии труб резко уменьшается.

Задачей заявляемого изобретения является изготовление в длинномерной трубе внутреннего прямолинейного, естественно с определенными допусками, канала, независимо от возможно получившейся при этом разностенности.

Технический результат настоящего изобретения заключается в осуществлении процесса изготовления внутреннего прямолинейного канала в длинномерной трубе, у которой l/d0>100, с использованием при этом универсального токарного станка с некоторой его модернизацией и использованием ранее известных приспособлений.

Указанный технический результат достигают тем, что на токарном станке, который включает патрон, суппорт с резцедержателем, задний центр и люнет, сначала вовнутрь трубы вводят упор и, упираясь в него, устанавливают приспособление, состоящее из 3-кулачкового самоустанавливающегося патрона, фиксируемого с помощью заранее рассчитанных по толщине прокладок между кулачками патрона и внутренней поверхностью трубы, таким образом, чтобы его центр вращения совпал с центром вращения растачиваемой трубы, и внутренней втулки с зацентровочным отверстием, в которое вставляют носик вращающегося центра, установленного в штоке, поджатом задним центром станка, при этом на штоке смонтирована полая оправка длиной меньшей длины штока, имеющая возможность продольного перемещения вдоль него, при этом один конец оправки оборудован креплением и закреплен в резцедержателе станка, а второй оборудован креплением, в котором закреплен токарный резец, затем начинают расточку трубы с оптимальной величиной снятия материала, затем после входа крепления резца вовнутрь трубы оправку зажимают в люнет и продолжают расточку до момента максимально допустимого приближения крепления токарного резца на оправке к установленному внутри 3-кулачковому самоустанавливающемуся патрону, после чего процесс останавливают, разбирают приспособление и трубу переворачивают, зажимая в патроне расточенную сторону трубы, далее вводят вовнутрь упор и, упирая в него, монтируют 3-кулачковый самоустанавливающийся патрон, упираясь его кулачками в уже расточенную поверхность трубы без применения при этом прокладок, после чего вставляют в патрон втулку с зацентровочным отверстием и упирают в него носик вращающегося центра, затем продолжают начатую расточку на оставшейся части трубы до момента соединения с ранее расточенной ее частью.

Благодаря наличию приведенных признаков появляется возможность расточить в длинномерной трубе внутренний ровный прямолинейный, естественно с определенными допусками, канал.

При этом при заявляемом способе для достижения указанного технического результата используют ранее известные приспособления, представленные в патенте РФ №97663 на полезную модель «Приспособление для управления инструментом при обработке днища глубокого глухого отверстия» и патенте РФ №69434 на полезную модель «Устройство для расточки глубоких отверстий».

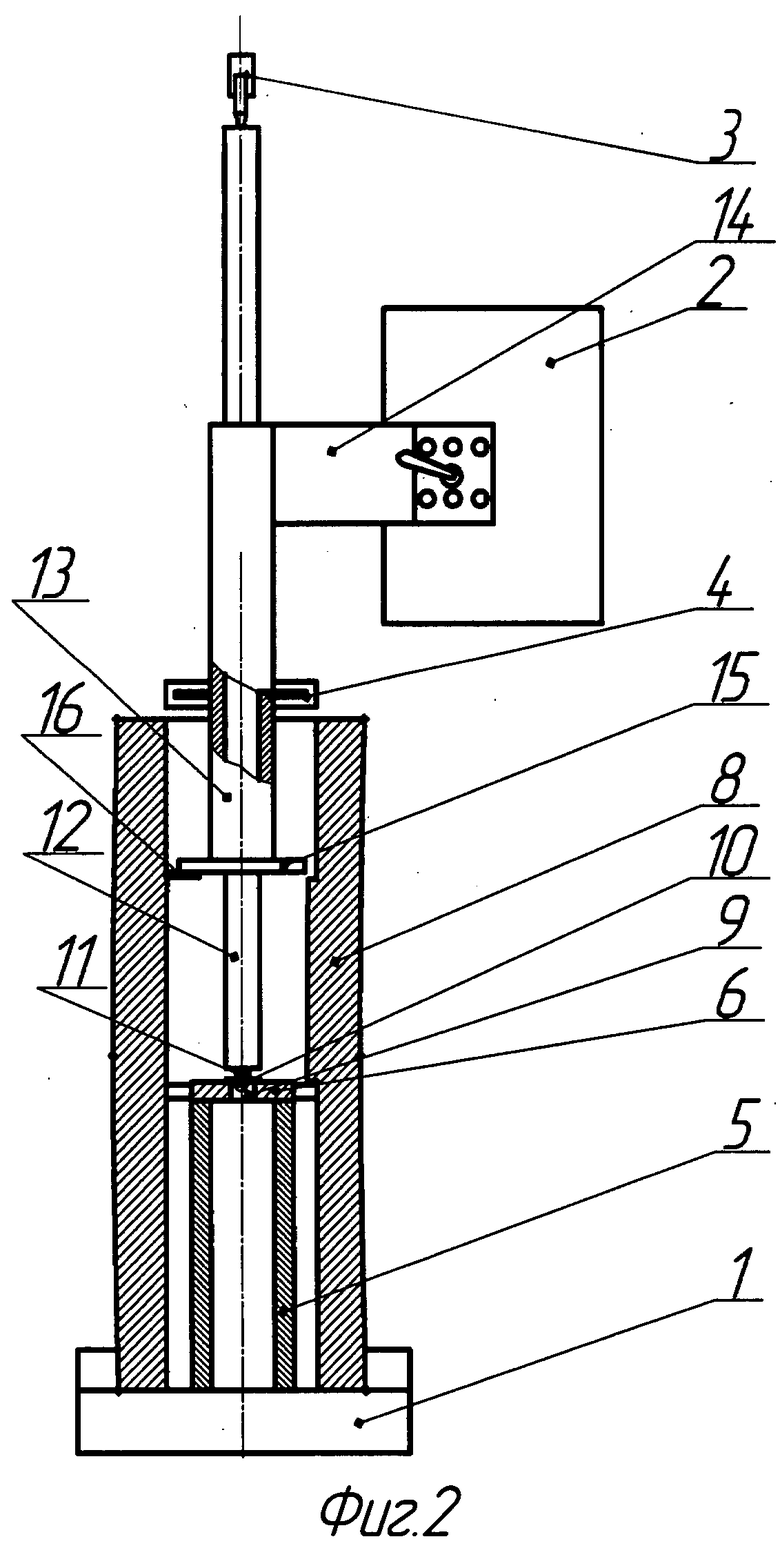

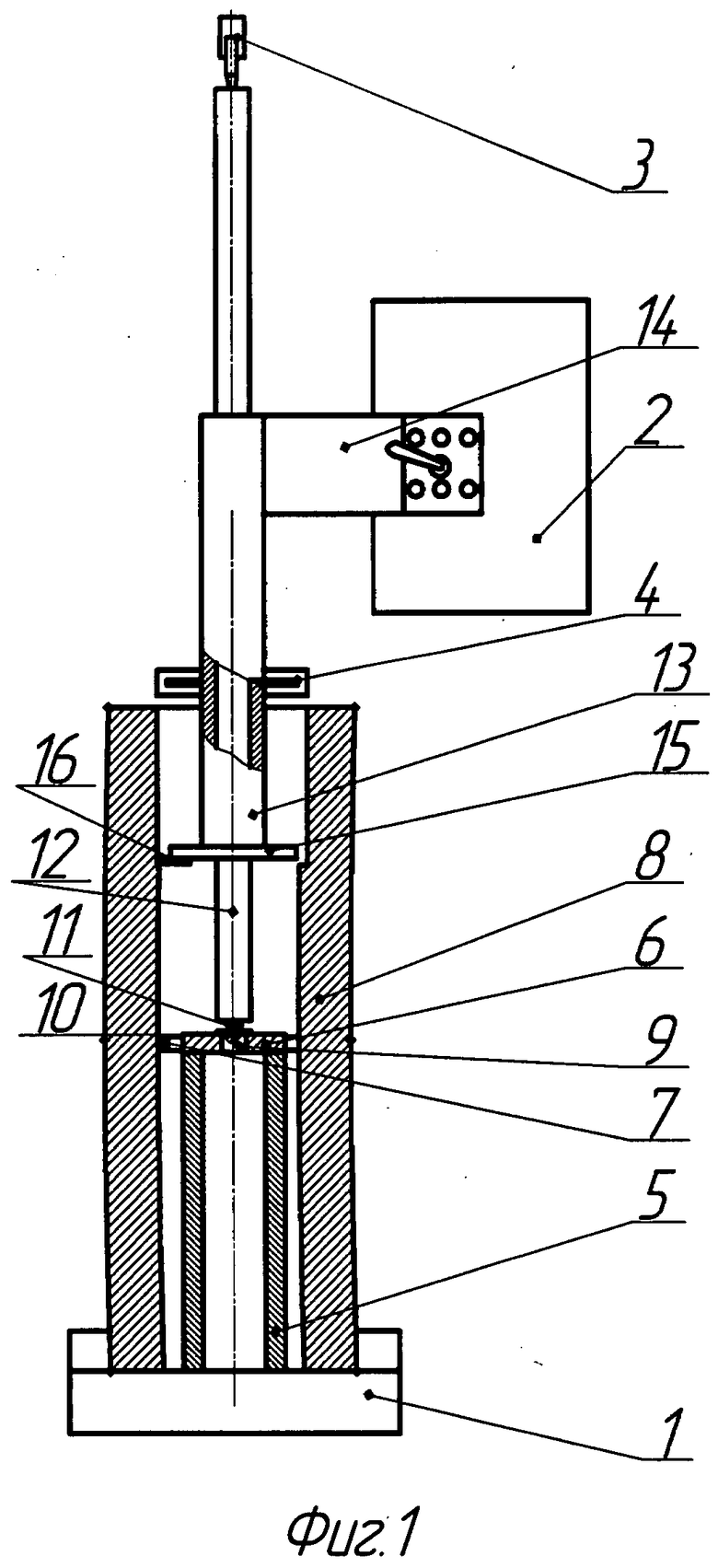

На фиг.1 изображена общая схема токарного станка при изготовлении внутреннего прямолинейного канала с одной стороны длинномерной трубы; на фиг.2 - общая схема токарного станка при изготовлении внутреннего прямолинейного канала с противоположной стороны.

На фиг.1 и фиг.2: 1 - патрон токарного станка; 2 - суппорт с резцедержателем токарного станка; 3 - задний центр токарного станка; 4 - люнет, установленный на токарном станке; 5 - упор; 6 - 3 - кулачковый самоустанавливающийся патрон; 7 - прокладки между кулачками 3-кулачкового самоустанавливающегося патрона 6 и внутренней поверхностью трубы 8; 8 - растачиваемая труба; 9 - внутренняя втулка; 10 - зацентровочное отверстие внутренней втулки; 11 - вращающийся центр; 12 - шток; 13 - оправка; 14 - крепление, через которое осуществляется закрепление оправки в резцедержателе токарного станка; 15 - крепление на оправке токарного резца; 16 - токарный резец.

В процессе работы на токарном станке, который включает патрон 1, суппорт с резцедержателем 2, задний центр 3 и люнет 4, сначала вовнутрь трубы вводят упор 5 и, упираясь в него, устанавливают приспособление, состоящее из 3-кулачкового самоустанавливающегося патрона 6, фиксируемого с помощью заранее рассчитанных по толщине прокладок 7 между кулачками 3-кулачкового самоустанавливающегося патрона 6 и внутренней поверхностью трубы 8, таким образом, чтобы его центр вращения совпал с центром вращения растачиваемой трубы 8, и внутренней втулки 9 с зацентровочным отверстием 10, в которое вставляют носик вращающегося центра 11, установленного в штоке 12, поджатом задним центром станка 3, при этом на штоке смонтирована полая оправка 13 длиной меньшей длины штока, имеющая возможность продольного перемещения вдоль него, при этом один конец оправки оборудован креплением 14 и закреплен в резцедержателе станка, а второй оборудован креплением 15, в котором закреплен токарный резец 16, затем начинают расточку трубы с оптимальной величиной снятия материала, затем после входа крепления резца 16 вовнутрь трубы 8 оправку 13 зажимают в люнет 4 и продолжают расточку до момента максимально допустимого приближения крепления 15 токарного резца 16 к установленному внутри 3-кулачковому самоустанавливающемуся патрону 6, после чего процесс останавливают, разбирают приспособление и трубу 8 переворачивают, зажимая в патроне 1 расточенную сторону трубы 8, далее вводят вовнутрь упор 5 и, упирая в него, монтируют 3-кулачковый самоустанавливающийся патрон 6, упираясь его кулачками в уже расточенную поверхность трубы 8 без применения при этом прокладок 7, после чего вставляют в патрон втулку 9 с зацентровочным отверстием 10 и упирают в него носик вращающегося центра 11, затем продолжают начатую расточку на оставшейся части трубы 8 до момента соединения с ранее расточенной ее частью.

В качестве конкретного примера можно привести данные о необходимости расточить на одинаковое прямолинейное отверстие 16 труб из стали AISI 321 с внутренним диаметром, равным 470 мм, толщиной стенки 30 мм и длиной 5500 мм. После их обмера выявлено максимальное биение 7 мм посередине длины труб. Величина расточки принята 16 мм на диаметр, а толщина одной из прокладок - равной 10,58 мм под кулачок 3-кулачкового самоустанавливающегося патрона. Под два другие кулачка прокладки не требуются.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ФИКСАЦИИ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ НА ТОКАРНОМ СТАНКЕ | 2019 |

|

RU2740293C1 |

| Способ обработки длинномерных цилиндрических отверстий | 2015 |

|

RU2616724C2 |

| Способ обтачивания наружной поверхности прецизионной длинномерной трубы | 2019 |

|

RU2722940C1 |

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Станок для обработки сферических поверхностей колец подшипников качения | 1983 |

|

SU1110547A1 |

| Способ сверления глубокого отверстия в заготовке на универсальном токарном станке | 2016 |

|

RU2630732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 1999 |

|

RU2164202C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЛИННОМЕРНОЙ ТРУБЫ | 2011 |

|

RU2457081C1 |

Способ осуществляют на токарном станке, содержащем патрон, суппорт с резцедержателем, задний центр и люнет. Для расширения технологических возможностей универсального токарного станка сначала внутрь трубы вводят упор и с упором в него устанавливают приспособление, состоящее из 3-кулачкового самоустанавливающегося патрона, фиксируемого с помощью заранее рассчитанных по толщине прокладок между кулачками патрона и внутренней поверхностью трубы, таким образом, чтобы его центр вращения совпал с центром вращения растачиваемой трубы, и внутренней втулки с зацентровочным отверстием, в которое вставляют носик вращающегося центра, установленного в штоке, поджатом задним центром токарного станка. При этом на штоке смонтирована полая оправка, длина которой меньше длины штока, имеющая возможность продольного перемещения вдоль него, причем один конец оправки оборудован креплением и закреплен в резцедержателе станка, а второй оборудован креплением, в котором закреплен токарный резец. Затем начинают расточку трубы с оптимальной величиной снятия материала, затем после входа крепления резца вовнутрь трубы оправку зажимают в люнет и продолжают расточку до момента максимально допустимого приближения крепления токарного резца на оправке к установленному внутри 3-кулачковому самоустанавливающемуся патрону. После чего процесс останавливают, разбирают приспособление, а трубу переворачивают, зажимают в патроне расточенную сторону трубы, далее вводят вовнутрь упор и с упором в него монтируют 3-кулачковый самоустанавливающийся патрон, упираясь его кулачками в уже расточенную поверхность трубы без применения при этом прокладок, после чего вставляют в патрон втулку с зацентровочным отверстием и упирают в него носик вращающегося центра. Затем продолжают расточку на оставшейся части трубы до момента соединения с ранее расточенной ее частью. 2 ил.

Способ изготовления внутреннего прямолинейного канала в длинномерной трубе на токарном станке, содержащем патрон, суппорт с резцедержателем, задний центр и люнет, отличающийся тем, что сначала внутрь трубы вводят упор и с упором в него устанавливают приспособление, состоящее из 3-кулачкового самоустанавливающегося патрона, фиксируемого с помощью заранее рассчитанных по толщине прокладок между кулачками патрона и внутренней поверхностью трубы, таким образом, чтобы его центр вращения совпал с центром вращения растачиваемой трубы, и внутренней втулки с зацентровочным отверстием, в которое вставляют носик вращающегося центра, установленного в штоке, поджатом задним центром токарного станка, при этом на штоке смонтирована полая оправка, длина которой меньше длины штока, имеющая возможность продольного перемещения вдоль него, причем один конец оправки оборудован креплением и закреплен в резцедержателе станка, а второй оборудован креплением, в котором закреплен токарный резец, затем начинают расточку трубы с оптимальной величиной снятия материала, затем после входа крепления резца вовнутрь трубы оправку зажимают в люнет и продолжают расточку до момента максимально допустимого приближения крепления токарного резца на оправке к установленному внутри 3-кулачковому самоустанавливающемуся патрону, после чего процесс останавливают, разбирают приспособление, а трубу переворачивают, зажимают в патроне расточенную сторону трубы, далее вводят вовнутрь упор и с упором в него монтируют 3-кулачковый самоустанавливающийся патрон, упираясь его кулачками в уже расточенную поверхность трубы без применения при этом прокладок, после чего вставляют в патрон втулку с зацентровочным отверстием и упирают в него носик вращающегося центра, затем продолжают расточку на оставшейся части трубы до момента соединения с ранее расточенной ее частью.

| БРАГОПЕРЕГОННЫЙ АППАРАТ | 1940 |

|

SU69434A1 |

| Устройство для растачивания глубоких отверстий | 1973 |

|

SU536894A1 |

| Головка для расточки глубоких отверстий | 1987 |

|

SU1414513A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЛИННОМЕРНОЙ ТРУБЫ | 2011 |

|

RU2457081C1 |

| CN 102152084 A,17.08.2011 | |||

Авторы

Даты

2014-07-10—Публикация

2012-12-11—Подача