ют посредством спутников, причем установку деталей на станок первой операции производят переносом детали в патрон из спугника, а съем обработанной детали - из патрона в спутник, из которого была взята необработанная деталь, загрузку деталей на станке второй операции производят переносом детали в патрон совместно со спутником, который после установки детали в патроне отводят в позицию ожидания, а после окончания обработки подводят к детали, которую вместе со спутником переносят в исходную позицию,

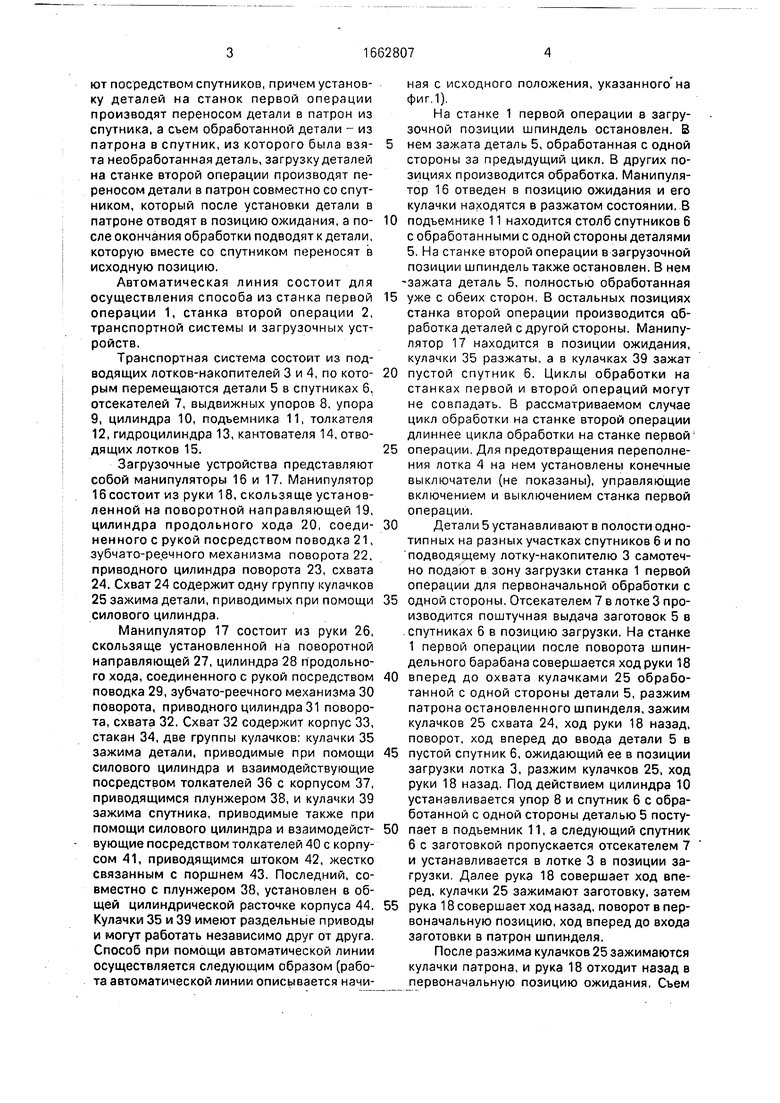

Автоматическая линия состоит для осуществления способа из станка первой операции 1. станка второй операции 2, транспортной системы и загрузочных устройств.

Транспортная система состоит из подводящих лотков-накопителей 3 и 4, по которым перемещаются детали 5 в спутниках 6, отсекателей 7, выдвижных упоров 8, упора 9, цилиндра 10, подъемника 11, толкателя 12, гидроцилиндра 13, кантователя 14, отводящих лотков 15.

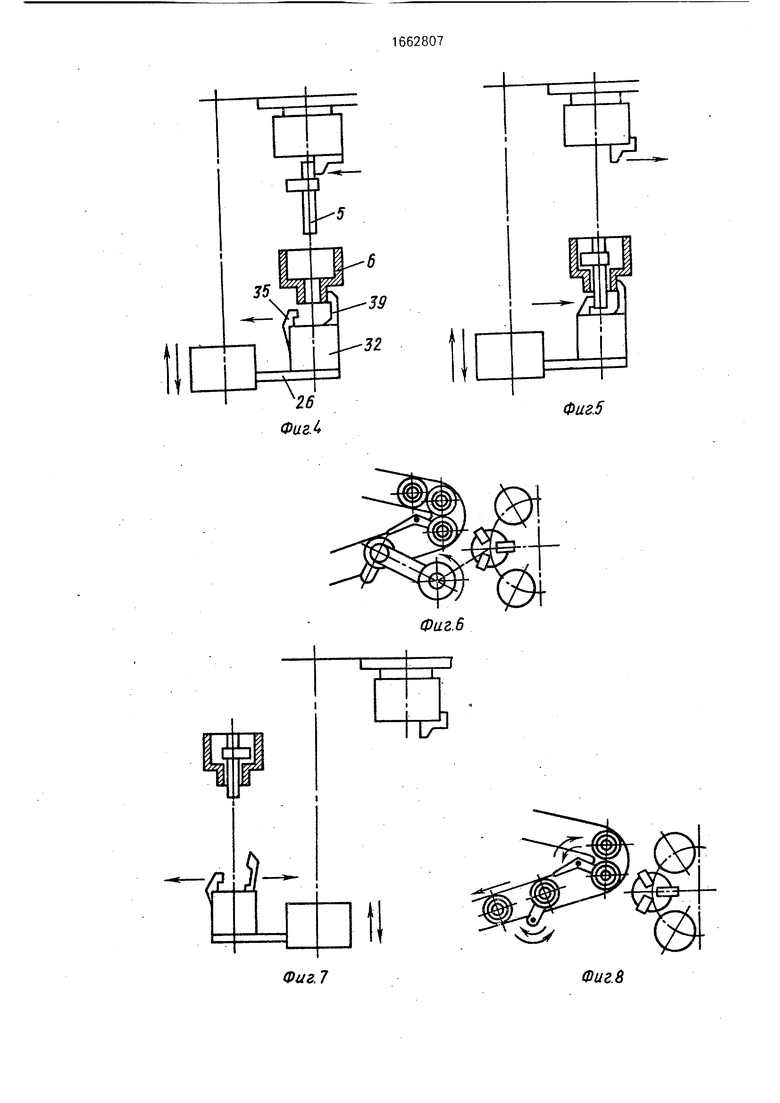

Загрузочные устройства представляют собой манипуляторы 16 и 17. Манипулятор 16состоит из руки 18, скользяще установленной на поворотной направляющей 19, цилиндра продольного хода 20, соединенного с рукой посредством поводка 21, зубчато-реечного механизма поворота 22, приводного цилиндра поворота 23, схвата 24. Схват 24 содержит одну группу кулачков 25 зажима детали, приводимых при помощи силового цилиндра.

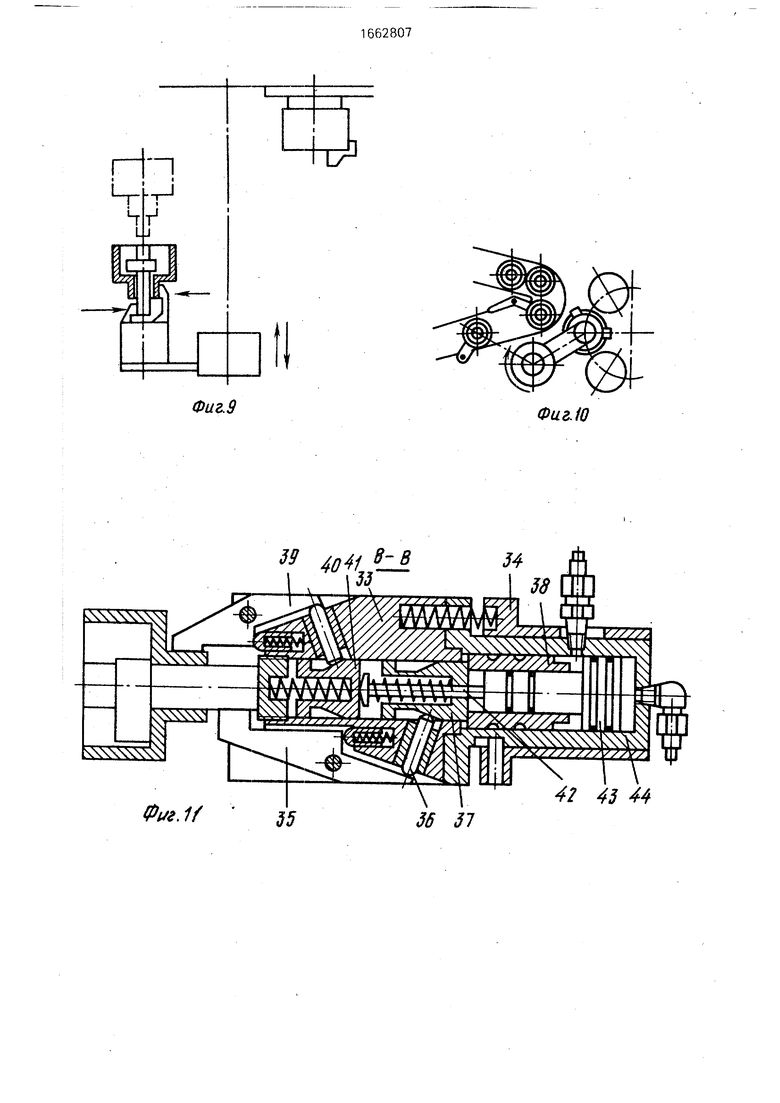

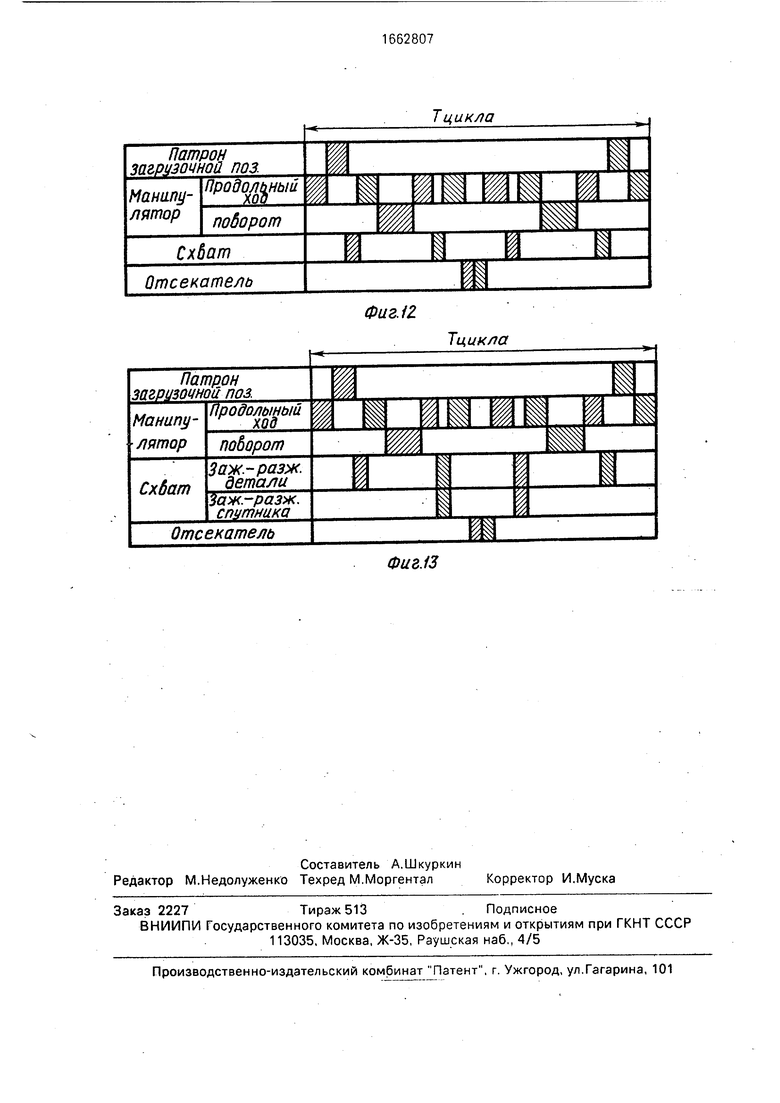

Манипулятор 17 состоит из руки 26, скользяще установленной на поворотной направляющей 27, цилиндра 28 продольного хода, соединенного с рукой посредством поводка 29, зубчато-реечного механизма 30 поворота, приводного цилиндра 31 поворота, схвата 32. Схват 32 содержит корпус 33, стакан 34, две группы кулачков: кулачки 35 зажима детали, приводимые при помощи силового цилиндра и взаимодействующие посредством толкателей 36 с корпусом 37, приводящимся плунжером 38, и кулачки 39 зажима спутника, приводимые также при помощи силового цилиндра и взаимодействующие посредством толкателей 40 с корпусом 41, приводящимся штоком 42, жестко связанным с поршнем 43, Последний, совместно с плунжером 38, установлен в общей цилиндрической расточке корпуса 44, Кулачки 35 и 39 имеют раздельные приводы и могут работать независимо друг от друга. Способ при помощи автоматической линии осуществляется следующим образом (работа автоматической линии описывается начиная с исходного положения, указанного на фиг.1).

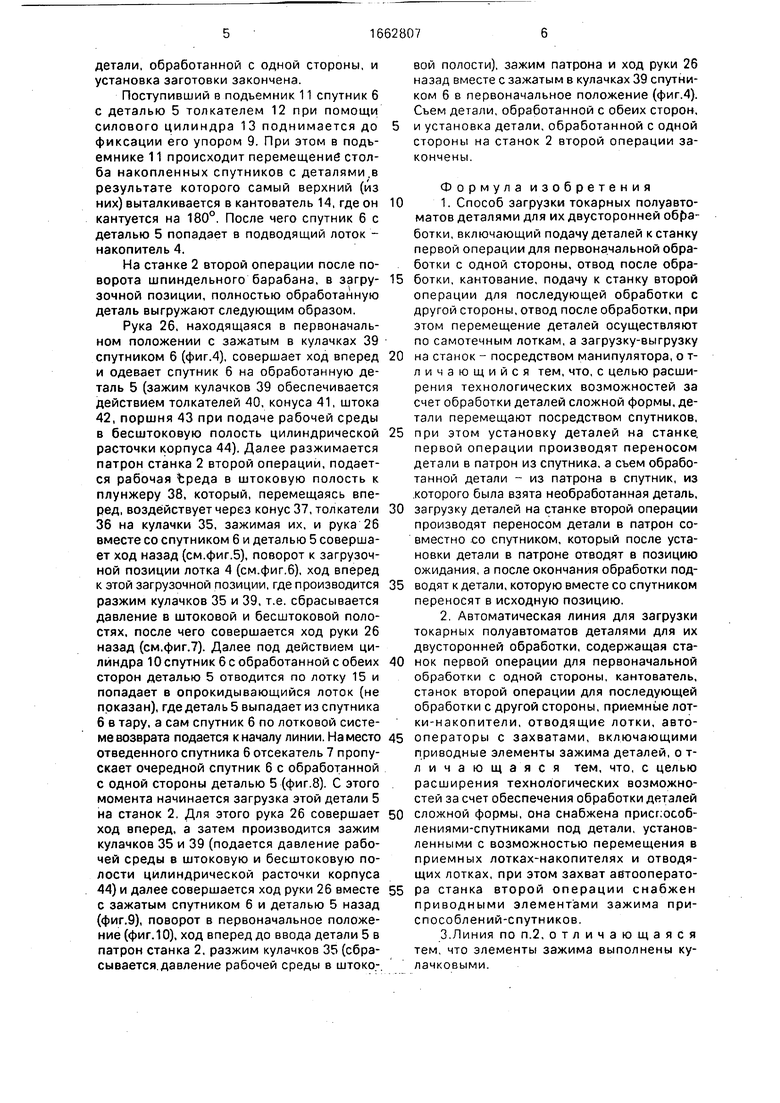

На станке 1 первой операции в загрузочной позиции шпиндель остановлен. В

нем зажата деталь 5, обработанная с одной стороны за предыдущий цикл. В других позициях производится обработка. Манипулятор 16 отведен в позицию ожидания и его кулачки находятся в разжатом состоянии. В

0 подъемнике 11 находится столб спутников 6

с обработанными с одной стороны деталями

5. На станке второй операции в загрузочной

позиции шпиндель также остановлен. В нем

-зажата деталь 5, полностью обработанная

5 уже с обеих сторон. В остальных позициях станка второй операции производится обработка деталей с другой стороны. Манипулятор 17 находится в позиции ожидания, кулачки 35 разжаты, а в кулачках 39 зажат

0 пустой спутник 6. Циклы обработки на станках первой и второй операций могут не совпадать. В рассматриваемом случае цикл обработки на станке второй операции длиннее цикла обработки на станке первой

5 операции. Для предотвращения переполнения лотка 4 на нем установлены конечные выключатели (не показаны), управляющие включением и выключением станка первой операции.

0 Детали 5 устанавливают в полости однотипных на разных участках спутников 6 и по подводящему лотку-накопителю 3 самотеч- но подают в зону загрузки станка 1 первой операции для первоначальной обработки с

5 одной стороны. Отсекателем 7 в лотке 3 производится поштучная выдача заготовок 5 в спутниках 6 в позицию загрузки. На станке 1 первой операции после поворота шпиндельного барабана совершается ход руки 18

0 вперед до охвата кулачками 25 обработанной с одной стороны детали 5, разжим патрона остановленного шпинделя, зажим кулачков 25 схвата 24, ход руки 18 назад, поворот, ход вперед до ввода детали 5 в

5 пустой спутник 6, ожидающий ее в позиции загрузки лотка 3, разжим кулачков 25, ход руки 18 назад. Под действием цилиндра 10 устанавливается упор 8 и спутник 6 с обработанной с одной стороны деталью 5 посту0 пает в подъемник 11, а следующий спутник 6 с заготовкой пропускается отсекателем 7 и устанавливается в лотке 3 в позиции загрузки. Далее рука 18 совершает ход вперед, кулачки 25 зажимают заготовку, затем

5 рука 18 совершает ход назад, поворот в первоначальную позицию, ход вперед до входа заготовки в патрон шпинделя.

После разжима кулачков 25 зажимаются кулачки патрона, и рука 18 отходит назад в первоначальную позицию ожидания. Съем

детали, обработанной с одной стороны, и установка заготовки закончена.

Поступивший в подъемник 11 спутник 6 с деталью 5 толкателем 12 при помощи силового цилиндра 13 поднимается до фиксации его упором 9. При этом в подъемнике 11 происходит перемещение столба накопленных спутников с деталями,в результате которого самый верхний (из них) выталкивается в кантователь 14, где он кантуется на 180°. После чего спутник 6 с деталью 5 попадает в подводящий лоток - накопитель 4.

На станке 2 второй операции после поворота шпиндельного барабана, в загру- зонной позиции, полностью обработанную деталь выгружают следующим образом.

Рука 26, находящаяся в первоначальном положении с зажатым в кулачках 39 спутником 6 (фиг.4), совершает ход вперед и одевает спутник 6 на обработанную деталь 5 (зажим кулачков 39 обеспечивается действием толкателей 40, конуса 41, штока 42, поршня 43 при подаче рабочей среды в бесштоковую полость цилиндрической расточки корпуса 44). Далее разжимается патрон станка 2 второй операции, подается рабочая Јреда в штоковую полость к плунжеру 38, который, перемещаясь вперед, воздействует через конус 37, толкатели 36 на кулачки 35, зажимая их, и рука 26 вместе со спутником 6 и деталью 5 совершает ход назад (см.фиг.5), поворот к загрузочной позиции лотка 4 (см.фиг.6), ход вперед к этой загрузочной позиции, где производится разжим кулачков 35 и 39, т.е. сбрасывается давление в штоковой и бесштоковой полостях, после чего совершается ход руки 26 назад (см.фиг.7). Далее под действием цилиндра 10 спутник б с обработанной с обеих сторон деталью 5 отводится по лотку 15 и попадает в опрокидывающийся лоток (не показан), где деталь 5 выпадает из спутника 6 в тару, а сам спутник 6 по лотковой системе возврата подается к началу линии. На место отведенного спутника 6 отсекатель 7 пропускает очередной спутник 6 с обработанной с одной стороны деталью 5 (фиг.8). С этого момента начинается загрузка этой детали 5 на станок 2. Для этого рука 26 совершает ход вперед, а затем производится зажим кулачков 35 и 39 (подается давление рабочей среды в штоковую и бесштоковую полости цилиндрической расточки корпуса 44) и далее совершается ход руки 26 вместе с зажатым спутником 6 и деталью 5 назад (фиг.9), поворот в первоначальное положение (фиг. 10), ход вперед до ввода детали 5 в патрон станка 2, разжим кулачков 35 (сбрасывается давление рабочей среды в штоковой полости), зажим патрона и ход руки 26 назад вместе с зажатым в кулачках 39 спутником 6 в первоначальное положение (фиг.4). Съем детали, обработанной с обеих сторон, и установка детали, обработанной с одной стороны на станок 2 второй операции закончены.

Формула изобретения

1.Способ загрузки токарных полуавтоматов деталями для их двусторонней обработки, включающий подачу деталей к станку первой операции для первоначальной обработки с одной стороны, отвод после обработки, кантование, подачу к станку второй операции для последующей обработки с другой стороны, отвод после обработки, при этом перемещение деталей осуществляют по самотечным лоткам, а загрузку-выгрузку на станок - посредством манипулятора, о т- личающийся тем, что, с целью расширения технологических возможностей за счет обработки деталей сложной формы, детали перемещают посредством спутников, при этом установку деталей на станке, первой операции производят переносом детали в патрон из спутника, а съем обработанной детали - из патрона в спутник, из которого была взята необработанная деталь, загрузку деталей на станке второй операции производят переносом детали в патрон совместно со спутником, который после установки детали в патроне отводят в позицию ожидания, а после окончания обработки подводят к детали, которую вместе со спутником переносят в исходную позицию.

2.Автоматическая линия для загрузки токарных полуавтоматов деталями для их двусторонней обработки, содержащая станок первой операции для первоначальной обработки с одной стороны, кантователь, станок второй операции для последующей обработки с другой стороны, приемные лотки-накопители, отводящие лотки, автооператоры с захватами, включающими приводные элементы зажима деталей, о т- личающаяся тем, что, с целью расширения технологических возможностей за счет обеспечения обработки деталей сложной формы, она снабжена приспособлениями-спутниками под детали, установленными с возможностью перемещения в приемных лотках-накопителях и отводящих лотках, при этом захват ав тооперато- ра станка второй операции снабжен приводными элементами зажима приспособлений-спутников.

3.Линия по п.2, отличающаяся тем, что элементы зажима выполнены кулачковыми.

74 /735

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| Устройство для загрузки заготовок в патрон металлорежущего станка | 1987 |

|

SU1505749A1 |

| АВТООПЕРАТОР ДЛЯ ЗАГРУЗКИ И РАЗГРУЗКИ ДЕТАЛЕЙ12 | 1969 |

|

SU258003A1 |

| Автоматизированная линия изготовления крутоизогнутых отводов | 1989 |

|

SU1708475A1 |

| Автооператор | 1969 |

|

SU344701A1 |

| Гибкий производственный модуль | 1986 |

|

SU1404273A1 |

| Автооператор | 1979 |

|

SU831516A1 |

| РОТОРНАЯ МАШИНА СБОРКИ | 1992 |

|

RU2014195C1 |

| Резьбонакатной полуавтомат | 1988 |

|

SU1625568A1 |

| Устройство для загрузки и разгрузки многошпиндельных токарных полуавтоматов | 1973 |

|

SU512024A1 |

Изобретение относится к станкостроению, а именно к загрузке токарных полуавтоматов деталями для их двусторонней обработки. Целью изобретения является осуществление загрузки несимметричных деталей сложной формы, не подлежащих непосредственному транспортированию (самотечному). Детали 5 в спутниках 6 по подводящему лотку-накопителю 3 подают к станку 1 для обработки с одной стороны. Манипулятор 16, установленный на станке 1, после разжима патрона шпинделя перемещает обработанную с одной стороны деталь 15 в пустой спутник 6. Затем деталь 5 в спутнике 6 поступает в подъемник 11, а следующий спутник 6 с заготовкой пропускается отсекателем 7 в позицию загрузки. Манипулятор 16 переносит заготовку в патрон шпинделя и отходит в позицию ожидания. В подъемнике 11 детали 5 в спутниках 6 поднимаются и поступают на кантователь 14 для кантовки на 180°. После этого спутник 6 с деталью 5 направляется по подводящему лотку-накопителю 4 к станку 2 для обработки с противоположной стороны. Манипулятор 17, установленный на станке 2, одевает спутник 6 на деталь 5 и после разжима патрона шпинделя перемещает готовую деталь 5 в спутнике 6 в контейнер, а отсекатель 7 пропускает спутник 6 с обработанной с одной стороны деталью 5. Затем манипулятор 17 переносит деталь 5 в спутнике к патрону шпинделя и после зажима детали 5 в нем, зажатый в кулачках манипулятора 17 спутник 6 отводится в первоначальное положение. 2 с. и 1 з.п.ф-лы, 13 ил.

Вид А

Фиг. 2

В ид б

28

Фиг.3

-Ј

j

Фиг.7

Фиг 5

Фиг.В

ъ

и

Фиг. 8

ro oc

(N CD CD

v

:a $

Oj

I

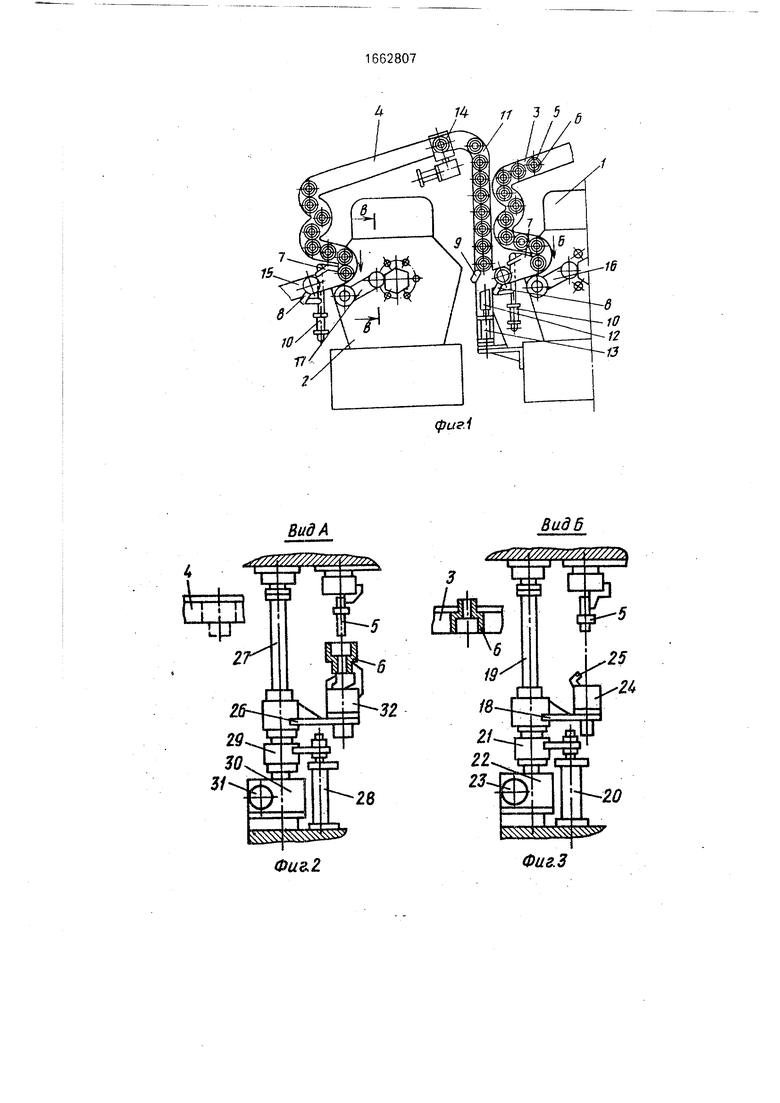

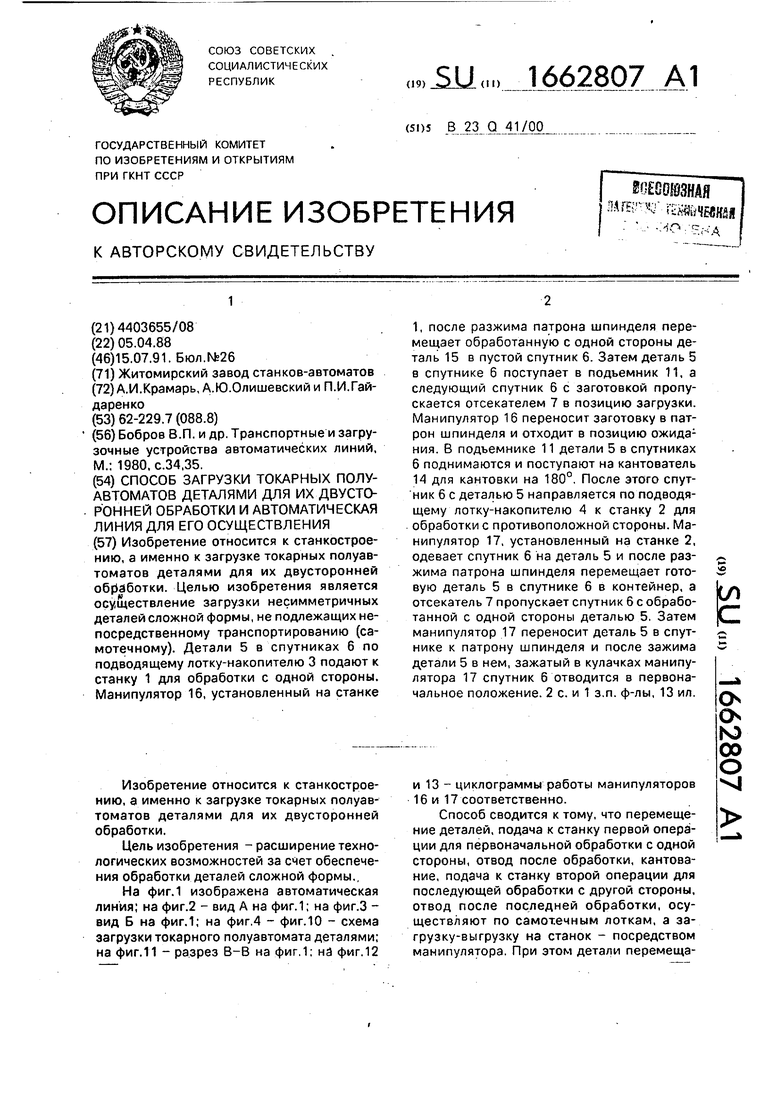

Патрон загрузочной поз.

Продольный хоо

поборот

Схбат

Отсекатель

Т цикла

Фиг.12.

Т цикла

Фиг.13

| Бобров В.П | |||

| и др | |||

| Транспортные и загрузочные устройства автоматических линий, М.: 1980, с.34,35. |

Авторы

Даты

1991-07-15—Публикация

1988-04-05—Подача