Изобретение относится к шинной промышленности и предназначено для армирования протекторов покрышек пневматических шин.

Известен способ установки элементов противоскольжения в виде штифтов в протектор, при котором на беговой дорожке протектора выполняют ямку, в которую под давлением вводят штифт со шляпкой. Шляпка штифта входит в ямку протектора, удерживается в ней [1]

Однако в этом известном способе существует опасность плохого удержания шляпки штифта в протекторе, что при эксплуатации шины может привести к вырыву штифтов.

Известен и другой способ установки элементов противоскольжения в протектор пневматической шины, при котором в протекторе выполняют углубления под армирующий элемент в виде шипа, затем устанавливают шип в углубление по его центральной оси через внутреннюю полость цанги и расширяют углубление цангой за счет деформирования его стенок [2]

Однако в известном устройстве шипы после установки в углубления не имеют необходимого обжатия, при этом образуются "пустотелые зоны", а шипы удерживаются только нижней частью (головкой) за счет прижатия стенок углубления к поверхности головки шипов, а этого недостаточно. Шипы даже при незначительном времени эксплуатации автомобильных шин "выскакивают из углубления из-за того, что не имеют достаточных сил сцепления, т.е. имеют невысокую прочность, а это, в свою очередь, приводит к ухудшению противоскольжения шин автомобиля и к появлению аварийных ситуаций.

Технический результат состоит в повышении сцепления шипов с протектором и увеличении прочности шипов.

Для достижения технического результата рабочую часть цанги выполняют в виде конуса, а углубление в протекторе выполняют путем вдавливания на требуемую глубину в основание протектора вершины конуса штанги и реверсивного ее вращения.

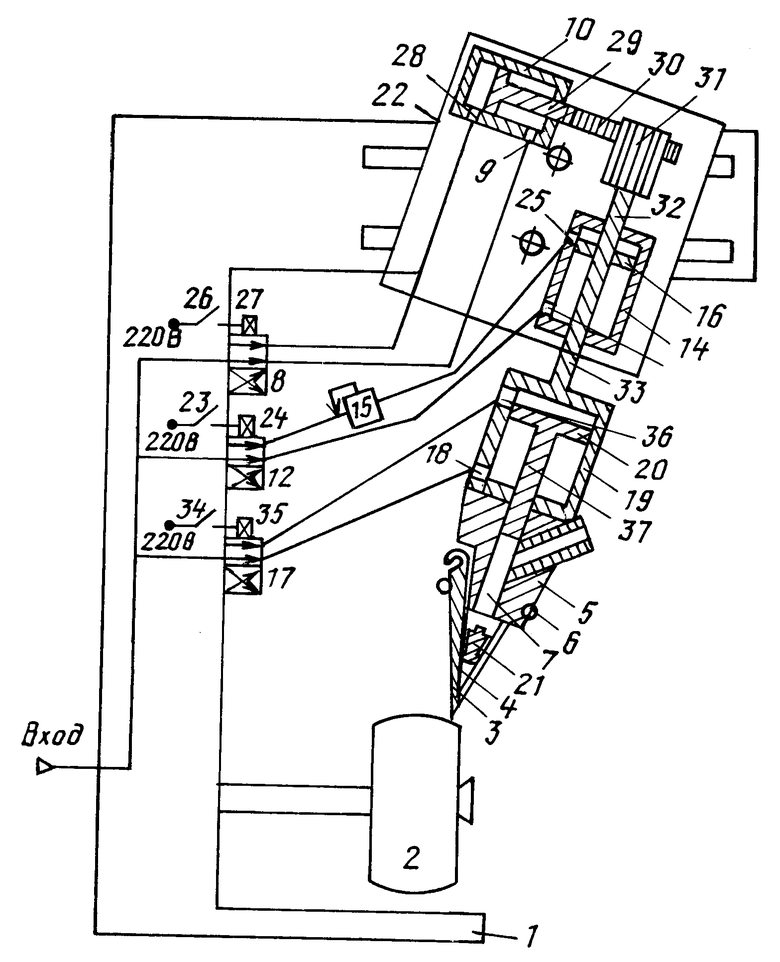

На чертеже схематично изображена установка, на которой осуществляется данный способ.

На установленный на основании 1 диск 2 помещают покрышку и поддувают ее. Приводят к действие цангу, рабочую поверхность которой выполняют в виде конуса, образованного тремя металлическими плоскими пластинами 3, 4, шарнирно закрепленными под углом 120о одна к другой на корпусе 5 и объединенными в своих верхних концах кольцевой пружиной 6. В канал 7 корпуса 5 загружают шипы.

От пневмоцентрали через пневмораспределитель 8 и канал 9 подают сжатый воздух давлением 5-6 кгс/см2 в правую полость первого пневмоцилиндра 10, левая полость которого в этот момент соединена с атмосферой. Первый поршень 11 занимает крайнее левое положение, которое является исходным. Через пневмораспределитель 12 и канал 13 подают этот же воздух в нижнюю полость второго пневмоцилиндра 14, верхняя полость которого в этот момент через регулятор 15 соединена с атмосферой, а второй поршень 16 занимает верхнее положение, которое является исходным. Через пневмораспределитель 17 и канал 18 подают воздух в нижнюю полость третьего пневмоцилидра 19, верхняя полость которого в этот момент соединена с атмосферой, а третий поршень 20 занимает верхнее положение. Шип 21, пройдя канал 7, занимает исходное положение. Перемещая ползун 22 по пазам основания 1, добиваются установки цанги напротив протектора на расстоянии 2-3 мм против места установки шипа 21 и в этом положении закрепляют ползун 22 на основании 1. Включают второй микровыключатель 23 и подают напряжение 220 В на второй электромагнит 24, который включает второй пневмораспределитель 12, при этом нижняя полость второго пневмоцилиндра 14 через каналы 13 соединяется с атмосферой, а верхняя полость через канал 25 и регулятор 15 давления подсоединяется к выходу пневмоцентрали.

Изменяя давление воздуха регулятором 15 давления, приводят в движение второй поршень 16, который при движении вниз перемещает корпус третьего пневмоцилиндра 19 и закрепленный на нем корпус 5к с цангой к поверхности протектора, цанга прокалывает протектор и погружается в массу протектора на требуемую глубину, которая регулируется изменением давления воздуха, поступающего с выхода регулятора 15 давления, подддерживая необходимое в верхней полости второго пневмоцилиндра 14 давление и удерживая цангу в протекторе. Включают первый микровыключатель 26, подают напряжение 220 В на первый электромагнит 27, который переключает выходы первого пневмораспределителя 8 и обеспечивает подачу воздуха через канал 28 в левую полость первого пневмоцилиндра 10 и подсоединение правой полости через канал 9 к атмосфере. При подаче воздуха в левую полость первого пневмоцилиндра 10 происходит перемещение первого поршня 11 вправо. Выключая первый микровыключатель 26, снимают напряжение 220 В с первого электромагнита 27, который возвращает первый пневмораспределитель 8 в исходное состояние, т.е. осуществляет подключение левой полости первого пневмоцилиндра 10 через канал 28 к атмосфере, а правой к выходу пневмосистемы.

Такое поочередное подключение полостей первого пневмоцилиндра 10 к пневмосистеме обеспечивает перемещение первого поршня 11 внутри первого пневмоцилиндра 10 вправо или влево. Закрепленная на первом штоке 29 зубчатая рейка 30 также совершает реверсивные движения вправо или влево. Зубчатая шестерня 31, находящаяся в зацеплении своими зубьями с зубьями зубчатой рейки 30, под действием ее реверсивного движения приходит в реверсивное вращение. При этом реверсивному вращению подвергается второй шток 32, на котором закреплена зубчатая шестерня 31, второй поршень 16, третий шток 33, корпус третьего пневмоцилиндра 19 с закрепленным на нем корпусом 5к. Обеспечив 1-3 цикла реверсивного вращения, совершаемого цангой, выключают первый микровыключатель 26, снимают напряжение 220 В с первого электромагнита 27, подключают левую полость первого пневмоцилиндра 10 к атмосфере, а правую через первый пневмораспределитель 8 к выходу пневмосистемы, в результате чего первый поршень 11 остается в левом положении, прекращая при этом реверсивное вращение зубчатой шестерни 31 и в конечном итоге цанги. Выключив микровыключатель 34, подают напряжение 220 В на третий электромагнит 35, который переключает пневмораспределитель 17 и обеспечивает подключение нижней полости третьего пневмоцилиндра 19 через канал к атмосфере, а через канал 36 верхней полости к выходу пневмоцентрали. Сжатый воздух поступает через канал 36 с выхода третьего пневмораспределителя 17 и приводит к движение третий поршень 20, который, перемещаясь вниз, давит на шип 21 своим четвертым штоком 37, раздвигает подпружиненное кольцо 6 и конусообразные металлические плоские пластины конусообразной цанги, которая деформирует массу проектора и смещает ее к стенкам углубления и вставляет шип 21 в образовавшееся углубление в протекторе.

Так как давление воздуха в верхней полости третьего пневмоцилиндра 19 больше, чем давление воздуха в верхней полости второго пневмоцилиндра 14 (оно ограничено регулятором 15 давления), то при движении четвеpтого штока 37 вниз корпус третьего пневмоцилиндра 19, а вместе с ним и корпус 5к начинают перемещаться вверх, конусообразные металлические плоские пластины 3,4 также начинают перемещаться вверх, оставляя шип 21, поджатый четвертым штоком 37, в протекторе и освобождают протектор от своего присутствия. Под действием кольцевой пружины 6 пластины 3,4 поджимаются к центральной оси и снова занимают исходное положение. А шип 21 за счет возвращения массы протектора от стенок углубления к центру плотно обжимается этой массой, чем обеспечивается высокая сила сцепления поверхности шипа 21 и массы проектора.

После поднятия корпуса 5к микровыключатели 23, 34 отключают напряжение 220 В от электромагнитов 24, 35 и подключают через второй пневмораспределитель 12, регулятор 15 давления и канал 25 верхнюю полость второго пневмоцилиндра 14 к атмосфере, а через канал 13 нижнюю полость второго пневмоцилиндра 14 к выходу пневмосистемы. Подключают через третий пневмораспределитель 17 и канал 36 верхнюю полость третьего пневмоцилиндра 19 к атмосфере, а нижнюю полость через канал 18 к выходу пневмосистемы.

В результате этого первый поршень 11, второй поршень 16 и третий поршень 20 занимают левое и верхние положения внутри пневмоцилиндров 10, 14 и 19. Диск 2 поворачивают и ориентируют покрышку для установки нового шипа 21 в протектор. Процесс повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИСТОЛЕТ ДЛЯ ОШИПОВКИ ПНЕВМАТИЧЕСКИХ ШИН ТРАНСПОРТНЫХ СРЕДСТВ | 2001 |

|

RU2207251C2 |

| ПОЛУАВТОМАТ ДЛЯ ОШИПОВКИ ШИН, УСТРОЙСТВО ДЛЯ УСТАНОВКИ ШИПОВ, ГОЛОВКА ДЛЯ ЭТОГО УСТРОЙСТВА И СПОСОБ ОШИПОВКИ ШИН | 1998 |

|

RU2138403C1 |

| Пневмосистема управления коробкой передач | 1986 |

|

SU1318442A1 |

| ПНЕВМОПРИВОД | 2009 |

|

RU2439383C2 |

| СПОСОБ ИЗМЕРЕНИЯ СТАТИЧЕСКОГО ДАВЛЕНИЯ УСТАНОВЛЕННОГО В АВТОШИНЕ ШИПА ПРОТИВОСКОЛЬЖЕНИЯ НА ДОРОЖНОЕ ПОКРЫТИЕ И СТЕНД ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2014 |

|

RU2583235C2 |

| СТАНОК ДЛЯ ШИПОВАНИЯ ШИН (ВАРИАНТЫ) | 2001 |

|

RU2216452C2 |

| Пневмосистема управления коробкой передач | 1983 |

|

SU1156934A1 |

| Устройство для отделения заготовок от стопы | 1986 |

|

SU1360862A1 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ КЛАПАННЫЙ ПНЕВМОРАСПРЕДЕЛИТЕЛЬ ПРИВОДА ДВЕРЕЙ ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2269038C1 |

| УСТРОЙСТВО ДЛЯ ШИПОВАНИЯ ШИН | 1998 |

|

RU2152318C1 |

Использование: для армирования протекторов покрышек пневматических шин. Сущность изобретения: в протекторе выполняют углубление путем вдавливания на требуемую глубину вершины конуса цанги. Затем цангу реверсивно вращают и расширяют углубление цангой за счет деформирования его стенок. Через внутреннюю полость цанги подают шип и устанавливают его по центру углубления. 1 ил.

СПОСОБ УСТАНОВКИ ЭЛЕМЕНТОВ ПРОТИВОСКОЛЬЖЕНИЯ В ПРОТЕКТОР ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН, при котором в протекторе выполняют углубление под армирующий элемент в виде шипа, затем устанавливают шип в углубление по его центральной оси через внутреннюю полость цанги и расширяют углубление цангой за счет деформирования его стенок, отличающийся тем, что рабочую часть цанги выполняют в виде конуса, а углубление в протекторе выполняют путем вдавливания на требуемую глубину в основание протектора вершины конуса цанги и реверсивного ее вращения.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для армирования заготовок протекторов пневматических шин | 1971 |

|

SU441168A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-12-20—Публикация

1993-01-19—Подача